Экспортный спанбонд pp завод

Когда слышишь про ?экспортный спанбонд PP завод?, многие представляют просто рулоны материала на паллетах. Но за этим стоит целая эпопея с калибровкой экструдеров и танцы с таможенными классификаторами. Вот, к примеру, ООО Чжэцзян Фалайфу Нетканые Материалы – их история с 1992 года показывает, как менялись требования к экспортному спанбонду.

Технологические нюансы, которые не пишут в спецификациях

Наш технолог как-то разложил на столе образцы от трёх поставщиков – визуально одинаковые, но при растяжении разница в 23%. Оказалось, дело в скорости охлаждения нити после экструзии. На экспортный спанбонд PP для медицинских масок японские заказчики требуют точность граммажа ±1.5%, а не стандартные ±3%. Пришлось перестраивать систему подачи расплава.

Особенно проблемными были заказы для сельского хозяйства Ближнего Востока – УФ-стабилизаторы выгорали за сезон. Экспериментировали с немецкими добавками, но стоимость взлетала. Нашли компромисс через многослойную экструзию: внутренний слой – базовый полипропилен, внешний – с защитой. Кстати, на https://www.falaifu.ru есть технические отчёты по этому решению.

Самое сложное – когда клиент просит ?как у всех, но дешевле?. Для Австралии делали материал с антистатической пропиткой, но при уменьшении плотности до 12 г/м2 пропитка начинала мигрировать к краям рулона. Пришлось разрабатывать эмульсию с молекулярными ?якорями? – патент № .Х как раз об этом.

Логистические кошмары и как их пережить

В 2019-м потеряли партию для Японии из-за конденсата в контейнере – пришлось внедрять трёхслойную упаковку с силикагелевыми вставками. Сейчас это стандарт для всех морских поставок, но стоимость упаковки выросла на 8%.

С Ближним Востоком отдельная история: там требуют сертификацию по своим стандартам, причём для медицинского спанбонда – одни тесты, для геотекстиля – другие. Команда из 50 специалистов ООО Чжэцзян Фалайфу сейчас на 30% времени занимается только сопровождением сертификации.

Интересно, что для некоторых стран приходится менять цвет стабилизаторов – белый материал в тропиках желтеет быстрее. Добавляем голубоватый оттенок, который человеческий глаз не фиксирует, но который компенсирует пожелтение. Такие нюансы не найти в учебниках.

Оборудование: между эффективностью и гибкостью

На 7 линиях в Луню пробовали работать в режиме ?быстрой переналадки? – теоретически можно за 2 часа перейти с 15 г/м2 на 40 г/м2. Но на практике выяснилось, что при частых сменах параметров страдает стабильность ширины полотна. Особенно критично для автоматических линий пошива медицинской одежды.

Самая старая линия 2007 года даёт более стабильную плотность, чем новая 2021 года – инженеры связывают это с кинематикой протяжных валов. Новое оборудование чувствительнее к колебаниям напряжения, пришлось ставить стабилизаторы на каждую линию.

Планируем апгрейд системы охлаждения – сейчас теряем до 3% производительности летом из-за высокой температуры в цехе. Но это потребует остановки производства на 3 недели, что сложно согласовать с текущими экспортными контрактами.

Маркетинговые иллюзии и реальность

Часто клиенты с Ближнего Востока просят ?спанбонд как у европейцев, но по китайской цене?. Приходится объяснять, что европейские производители используют другой тип полипропилена – с более узким молекулярным распределением. Наше сырьё даёт большую усадку при термоскреплении, зато выдерживает более высокие нагрузки на разрыв.

Сайт falaifu.ru изначально делали как каталог продукции, но потом добавили раздел с кейсами – оказалось, международным клиентам важнее не технические характеристики, а примеры успешного применения в конкретных условиях. Например, как наш материал ведёт себя в песчаных бурях Дубая или при высокой влажности Сингапура.

Самое сложное – бороться с мифом о ?китайском качестве?. Приходится организовывать визиты на производство, показывать систему контроля на каждом этапе. После таких туров заключили три долгосрочных контракта с японскими компаниями, которые изначально скептически относились.

Перспективы и тупиковые ветки развития

Пробовали делать биоразлагаемый спанбонд – технологически возможно, но стоимость в 2.3 раза выше обычного. Рынок не готов платить такие премии, кроме узкосегментных экопроектов в Европе.

Сейчас экспериментируем с антимикробными добавками – не просто пропитка, а введение ионов серебра в структуру волокна. Пока получается дорого, но для медицинского сектора Японии может быть востребовано.

Из 23 патентов компании активно используются 14 – остальные либо устарели, либо оказались невостребованными рынком. Например, патент на спанбонд с изменяемой проницаемостью при намокании – интересная технология, но массового применения не нашёл.

Если говорить о будущем, то экспортный спанбонд PP будет двигаться в сторону специализации под конкретные применения. Универсальные решения постепенно уйдут с рынка – это видно по запросам от наших постоянных клиентов из Австралии и Японии. Они уже сейчас просят материалы с точно заданными характеристиками под конкретные оборудования и условия эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цветочная упаковка ткани

Цветочная упаковка ткани -

Экологичная сумка из нетканого материала 02

Экологичная сумка из нетканого материала 02 -

Ледяной щит 2

Ледяной щит 2 -

Ламинированное нетканое полотно 02

Ламинированное нетканое полотно 02 -

Безтекстильный фартук

Безтекстильный фартук -

Одноразовая наволочка

Одноразовая наволочка -

Нетканое полотно с черноточечным рисунком

Нетканое полотно с черноточечным рисунком -

.jpg) Шёлковая сетка печатает пакеты для вытяжки

Шёлковая сетка печатает пакеты для вытяжки -

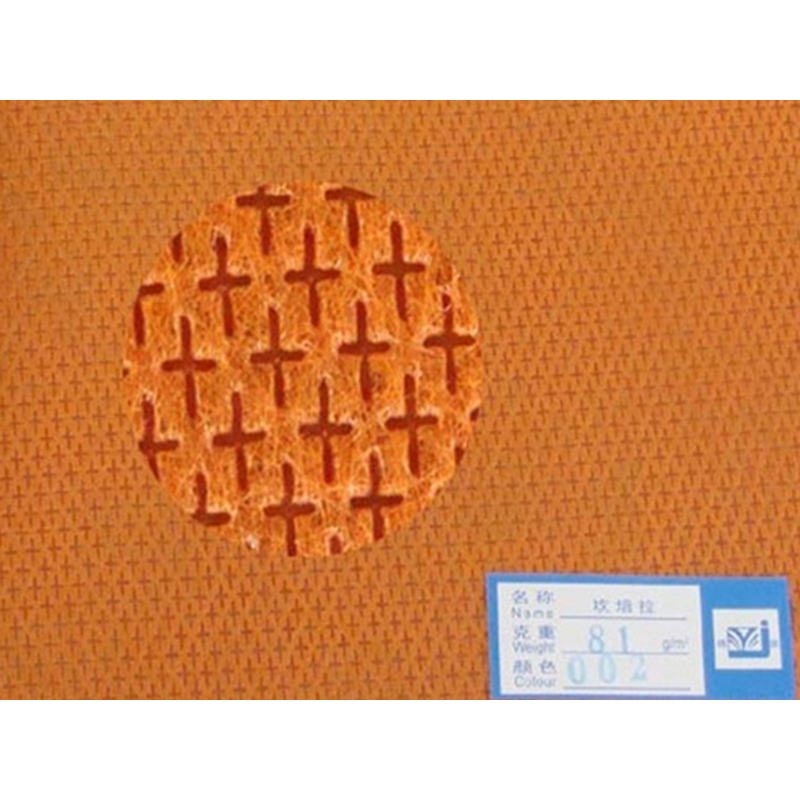

Нетканый материал с перекрестным узором 01

Нетканый материал с перекрестным узором 01 -

Фабрика поддерживает складской запас колор-карт FLF круглогодично

Фабрика поддерживает складской запас колор-карт FLF круглогодично -

Сумка

Сумка -

Агроткань нетканая для борьбы с сорняками

Агроткань нетканая для борьбы с сорняками

Связанный поиск

Связанный поиск- Экологичная сумка из нетканого материала 03 основная страна покупателя

- Дешево ветрозащитная сетка для полей

- Ткань для чехлов для одежды поставщик

- Агроткань застилочная от сорняков поставщики

- Агроткань от сорняков укрывной материал поставщики

- Дешево утеплительное одеяло для теплиц

- Утеплительное одеяло для теплиц поставщик

- Дешево нетканый материал pp с печатью на заказ

- Агроткань от сорняков чехия застилочная производители

- Укрывной материал для сельского хозяйства производитель

.jpg)