Экологически безопасная печать на спанбонде завод

Когда слышишь про экологичную печать на спанбонде, первое, что приходит в голову — водные краски и биоразлагаемые материалы. Но на практике всё сложнее: даже с ?зелёными? чернилами можно получить токсичный отход, если не контролировать фиксацию красителя. Многие производители до сих пор путают экологичность с банальным отсутствием формальдегида в составе, забывая про энергозатраты печатного цеха или утилизацию промывочных растворов.

Что на самом деле скрывается за термином ?экобезопасная печать?

В нашей работе с спанбондом пришлось отойти от стандартных определений. Например, сертификация OEKO-TEX не всегда отражает полный цикл: можно использовать чернила с маркировкой ?eco?, но при термофиксации выделяются летучие соединения, которые не учитываются в протоколах тестирования готового полотна. Мы в ООО Чжэцзян Фалайфу Нетканые Материалы начинали с простого — заменили сольвентные красители на водно-дисперсионные, но столкнулись с проблемой адгезии к полипропиленовым волокнам.

Пришлось разрабатывать праймеры на основе поливинилового спирта, которые, кстати, тоже неидеальны: при неправильной утилизации образуют плёнку в сточных водах. Вот такой парадокс — пытаешься сделать экопродукт, а получаешь новую проблему. Сейчас тестируем составы с крахмальными модификаторами, но пока есть сложности с стабильностью цвета после УФ-воздействия.

Ключевой момент, который часто упускают — экологически безопасная печать начинается с выбора исходного сырья. Если спанбонд произведён с нарушениями температурного режима, его поверхность будет неравномерно впитывать краску, что приведёт к перерасходу чернил на 15–20%. Мы на своём производстве в Луню специально держим отдельную линию для экопродукции, где контролируем не только состав материалов, но и влажность в цехе на уровне 60% — это снижает вероятность брака.

Оборудование и технологии: между теорией и практикой

Современные рулонные принтеры для нетканых материалов часто позиционируются как ?экологичные?, но на деле энергопотребление некоторых моделей достигает 38 кВт/ч. Для нашего завода с 7 линиями это означало бы рост нагрузки на 25%. Пришлось адаптировать японские установки — уменьшили скорость подачи полотна с 12 до 8 м/мин, зато добились полного пропитывания волокон без избыточного расхода краски.

Интересный случай был с заказом из Австралии на медицинские ширмы из спанбонда. Требовалась печать логотипов, устойчивая к стерилизации паром. Стандартные пигменты выдерживали не более 5 циклов, тогда как спецификация предполагала 15. Решение нашли в комбинации УФ-отверждаемых чернил с последующей каландровкой — правда, пришлось модернизировать валики, чтобы не повредить антибактериальную пропитку основы.

Вот здесь подробности наших технологий: https://www.falaifu.ru — в разделе R&D как раз описаны последние наработки по снижению содержания летучих органических соединений в процессе печати. Кстати, наши 23 патента как раз касаются в основном модификации красителей и способов их нанесения на нетканые substrates.

Реальные кейсы и провалы

В 2019 пробовали внедрить технологию цифровой печати на спанбонде для сельскохозяйственных укрывных материалов. Идея была в нанесении разметки и инструкций прямо на полотно. Но столкнулись с тем, что при контакте с почвой чернила на водной основе мигрировали в грунт быстрее, чем предполагалось. Пришлось отказаться от проекта, хотя разработка заняла почти год.

Удачный пример — сотрудничество с японскими партнёрами по производству экосумок. Использовали соевые чернила и специальные пасты на основе растительных смол. Но и здесь не обошлось без сложностей: при температуре ниже +5°C вязкость составов резко возрастала, что приводило к забиванию дюз. Решили проблему установкой подогревающих магистралей в печатных машинах — простое, но эффективное решение, которое теперь используем для всех заказов в холодный сезон.

Сейчас в ООО Чжэцзян Фалайфу для особо требовательных заказов применяем гибридный подход: основа из первичного полипропилена (это даёт стабильность поверхности) + краски с минимальным содержанием гликолей. Не идеально, но по токсикологическим протоколам выходит на 30% безопаснее аналогов. Как показала практика, иногда приходится идти на компромиссы между экологичностью и эксплуатационными характеристиками.

Нюансы контроля качества

Многие забывают, что экологичность печати надо проверять не только на выходе, но и на каждом этапе. Мы ввели контроль точек: замер летучих соединений после сушки, тест на миграцию красителей при разной влажности, проверка устойчивости к УФ-излучению. Обнаружили, что некоторые ?безопасные? краски после 200 часов светового воздействия начинают выделять акролеин — пришлось пересмотреть партнёров по поставкам.

Отдельная головная боль — сертификация. Европейские стандарты требуют проверки по 52 параметрам, тогда как российские — только по 12. Для экспорта в Австралию и страны Ближнего Востока разработали переходную систему тестов, которая позволяет не проводить полный цикл проверок для каждой партии. Экономит до 2 недель времени, хотя первоначальная настройка системы заняла почти полгода.

Интересно, что сами производственники часто сопротивляются внедрению ?зелёных? практик — дополнительные процедуры контроля увеличивают время цикла на 15–20%. Пришлось разрабатывать систему мотивации для технологов: премии за снижение расхода растворителей, за оптимизацию режимов промывки оборудования. Сработало лучше, чем приказы сверху.

Перспективы и ограничения

Сейчас экспериментируем с наноцеллюлозой в качестве связующего для красителей — перспективно, но дорого. Себестоимость возрастает на 40%, а для массового производства пока неприемлемо. Зато для медицинских изделий, где важна абсолютная биосовместимость, вариант интересный.

Основное ограничение — отсутствие единых стандартов. То, что в Китае считается экологичным, в ЕС может не пройти сертификацию. Мы как производитель, работающий на 15 стран, вынуждены держать 3 различных технологических регламента для разных рынков. Это усложняет логистику и хранение материалов.

Если говорить о будущем, то вижу потенциал в замкнутых системах печати, где отходы красителей утилизируются прямо в цехе. Пилотный проект такого комплекса уже тестируем на одной из линий в Луню. Пока КПД всего 65%, но для первого года неплохо. Главное — не повторять ошибок 2018 года, когда пытались внедрить рециркуляцию без учёта специфики спанбонда — получили засорение фильтров волокнами и простой линии на 3 недели.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

.jpg) Контейнер для хранения5

Контейнер для хранения5 -

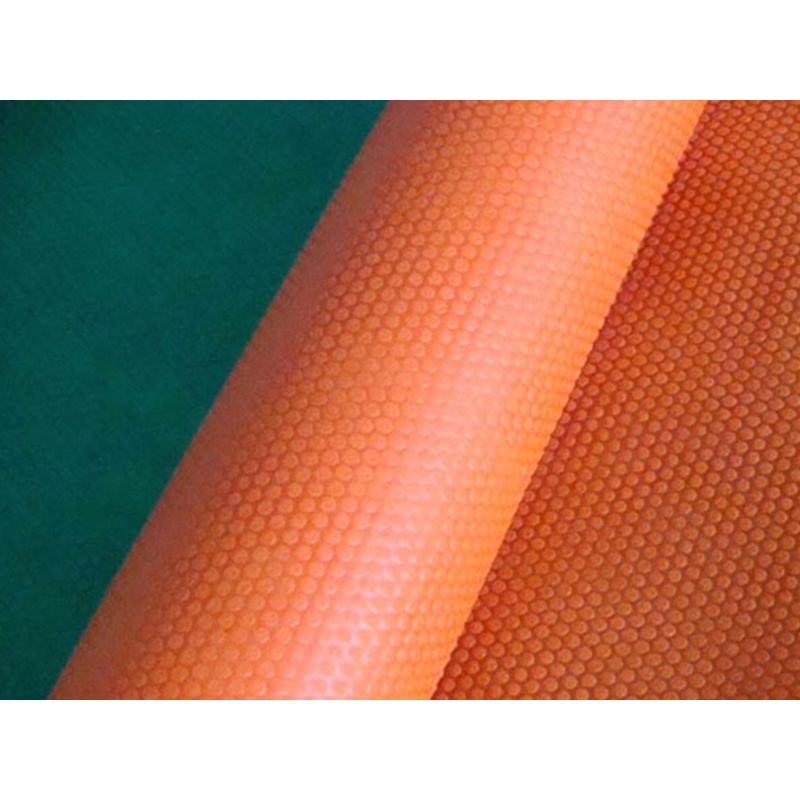

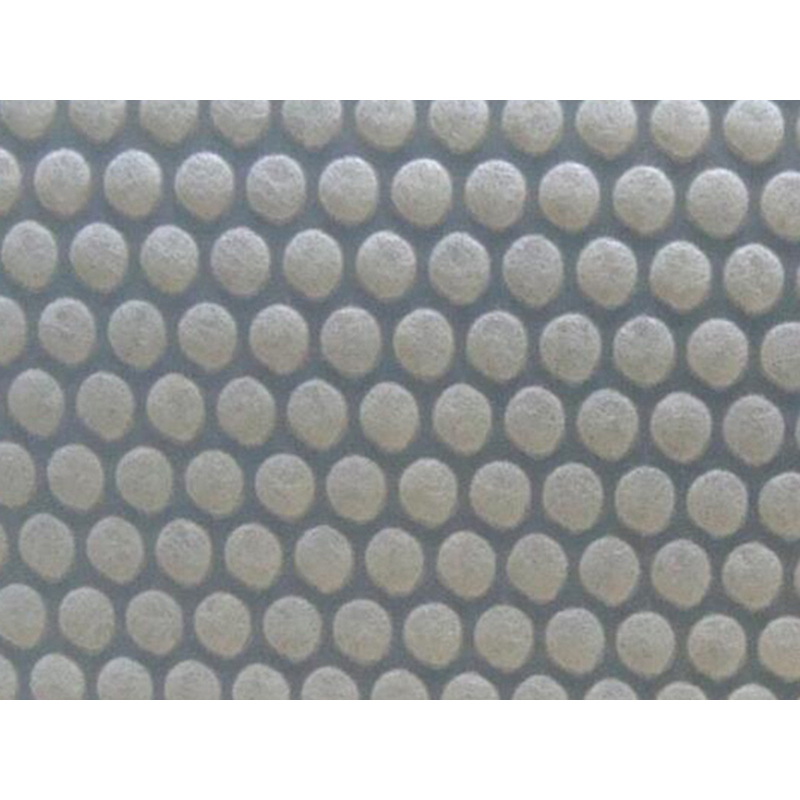

Нетканое полотно с точечной структурой 02

Нетканое полотно с точечной структурой 02 -

Скатерть без ткани

Скатерть без ткани -

Ледяной щит 1

Ледяной щит 1 -

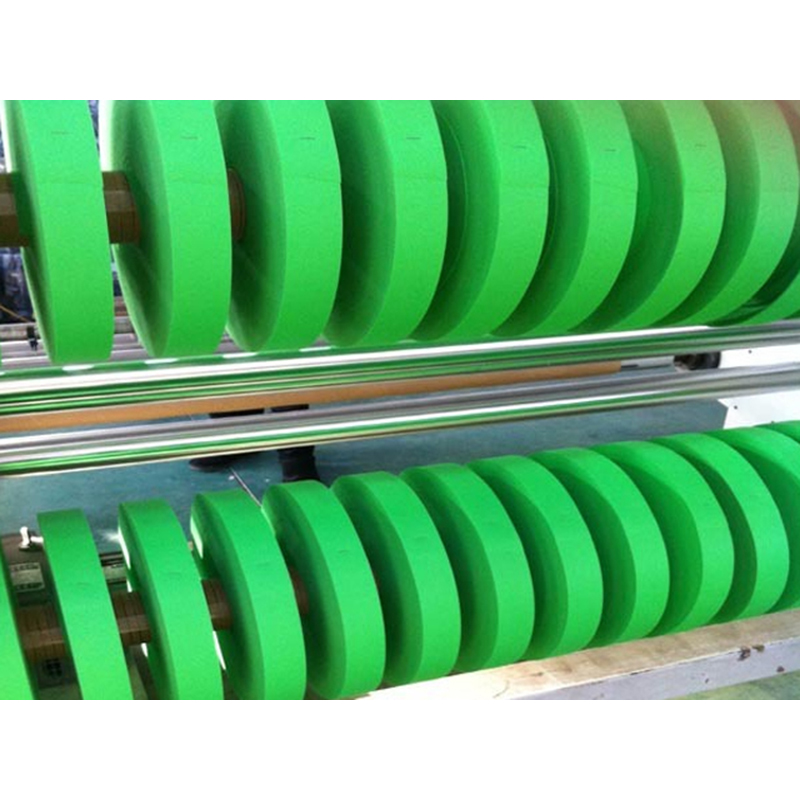

Нетканый материал в бобинах для нарезки 01

Нетканый материал в бобинах для нарезки 01 -

Бахилы

Бахилы -

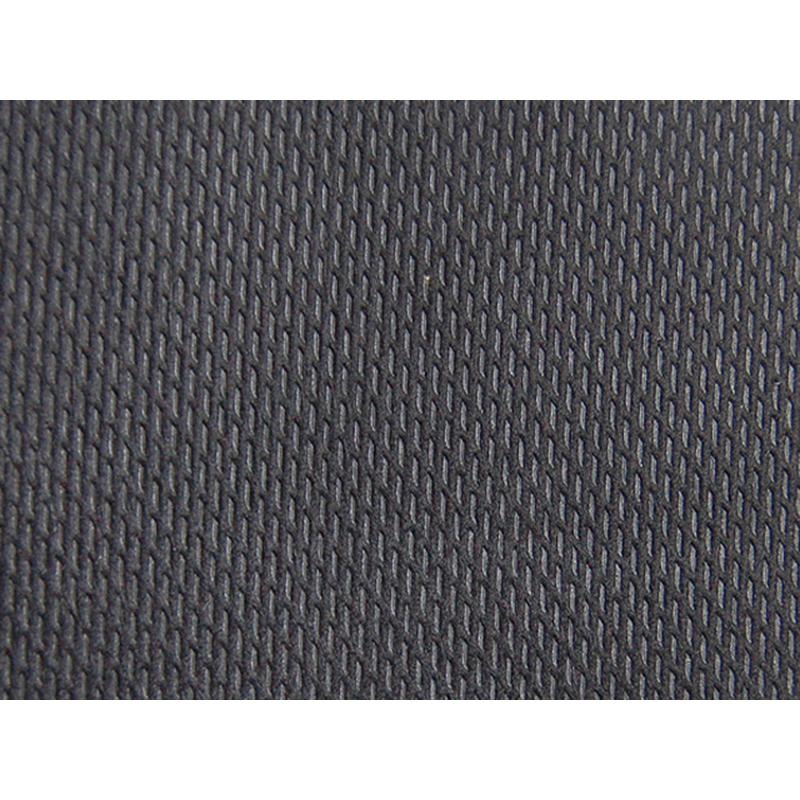

Нетканое полотно с черноточечным рисунком

Нетканое полотно с черноточечным рисунком -

Фруктовый мешок

Фруктовый мешок -

Нетканое полотно с точечной структурой 03

Нетканое полотно с точечной структурой 03 -

Нетканый материал с перекрестным узором 02

Нетканый материал с перекрестным узором 02 -

.jpg) Печатная сумка с шёлковой сеткой

Печатная сумка с шёлковой сеткой -

Ботинк мешк 2

Ботинк мешк 2

Связанный поиск

Связанный поиск- Ветрозащитная сетка для полей производитель

- Дешево агроткань от сорняков 120

- Прочные сумки для супермаркетов основная страна покупателя

- Нетканый материал с перекрестным узором цена

- Цифровая печать на нетканом материале производитель

- Дешево одноразовых хирургических простыней

- Дешево агроткань нетканая для борьбы с сорняками 01

- Дышащий печатный спанбонд завод

- Агроткань для защиты от сорняков завод

- Одноразовая простыня поставщик