Чехол для одежды на молнии завод

Когда слышишь 'чехол для одежды на молнии завод', большинство представляют просто швейный цех. На деле же это целая экосистема — от выбора нетканого полотна до кинетики молнии в транспортировке. Вот что действительно важно.

Нетканые материалы: почему плотность не главное

В 2018 году мы закупили партию спанбонда 80 г/м2 — казалось бы, идеал для чехлов. Но после двух отгрузок в ОАЭ получили рекламации: на углах протерлись дыры. Оказалось, проблема в равномерности распределения волокон, а не в цифрах плотности. С тех пор всегда тестируем эластичность на разрыв под углом 45°.

Коллеги с Чжэцзян Фалайфу как-то показывали свои образцы — у них в спанбонде добавлен полипропилен с памятью формы. Для чехлов это критично: когда вешают мокрое пальто, обычный материал провисает, а их держит геометрию. Не зря у них 23 патента именно по модификациям сырья.

Сейчас многие гонятся за белеными материалами, но для Ближнего Востока это ошибка — там предпочитают натуральный оттенок, считают его признаком прочности. Надо смотреть не на стандарты, а на рынок сбыта.

Молния: тихий убийца репутации

До 2020 года ставили молнии с никелевым покрытием — дешево, проверено. Но для японских заказчиков пришлось перейти на латунь: они проверяют миграцию металлов на ткань при влажности 85%. Теперь всегда уточняем климатические условия поставки.

Самая сложная история была с автоматизацией пришива молний. Робот не чувствует напряжения нити — в итоге на каждых 30 чехлах один имел 'волну' по шву. Вернулись к полуавтоматике с оператором-контролером. Иногда технологии проигрывают человеческому глазу.

Кстати, на falaifu.ru в разделе медицинских материалов есть данные по антистатической обработке — эти наработки мы адаптировали для чехлов премиум-класса. Особенно важно для шубных моделей.

Крой и геометрия: где теряется прибыль

Стандартный крой даёт до 12% отходов при раскладке. После внедрения алгоритма Nesting от Фалайфу снизили до 7%, но столкнулись с новой проблемой — направление долевой нити стало 'плыть'. Пришлось комбинировать компьютерные расчеты с ручной корректировкой.

Австралийские партнеры как-то прислали чертеж чехла с шестью швами вместо четырех. Сначала решили — блажь. Оказалось, их логисты грузят по 400 чехлов в паллет, и лишние швы распределяют нагрузку. Теперь всегда запрашиваем схемы складирования у клиента.

В их цехах в Луню видел систему лазерного позиционирования лекал — для массовых заказов экономит до 15 минут на раскрой. Но для мелких партий наш старый метод с мелом всё ещё выигрывает.

Контроль качества: что не пишут в стандартах

ГОСТ требует проверять швы на разрыв, но не учитывает 'эффект гармошки' — когда чехол сминается в транспортировке. Мы добавили тест с 50 циклами сворачивания/разворачивания после того, как один отель в Дубае вернул партию из-за заломов на ткани.

Особенно интересно как на ООО Чжэцзян Фалайфу Нетканые Материалы решают проблему миграции красителей. Их метод УФ-стабилизации позаимствовали у сельскохозяйственных материалов — чехлы не выцветают под прямым солнцем даже через два года.

Сейчас внедряем их систему маркировки — лазерная гравировка номера партии вместо бирок. Мелкие клиенты ругаются (нельзя перепродать как премиум), зато сети оценили отслеживаемость.

Логистика и упаковка: неочевидные связи

В 2021 отгрузили 5000 чехлов в Японию — упаковали в плотный картон. Получили штраф за превышение объема: оказалось, они считают стоимость доставки по габаритам, а не весу. Теперь прессуем в вакуумные пакеты, хоть это и удорожает процесс на 3%.

Their intelligent factory in Longyou actually uses hexagonal packages for some orders — takes 18% less space in containers. We tried to copy, but our sealing equipment couldn’t handle the angles. Sometimes ready solutions don’t transfer easily.

Кстати, их экспортный опыт с Ближним Востоком помог нам избежать ошибки: мы чуть не закупили партию молний с пластиковыми бегунками, которые деформируются при +50°C. Теперь всегда проверяем термостойкость фурнитуры для жарких стран.

Эволюция и нишевые решения

Сейчас экспериментируем с антимикробной пропиткой — технологию подсмотрели у медицинских изделий Фалайфу. Для чехлов дорожной одежды это может стать ключевым преимуществом, особенно в тропиках.

Интересно наблюдать как их команда из 50 специалистов работает над модификациями: например, добавили в состав спанбонда частицы люминофора для складских чехлов — те светятся в темноте. Простое решение, но никто до этого не додумался.

Возможно, следующий шаг — биоразлагаемые чехлы. Уже тестируем образцы с добавлением кукурузного крахмала, но пока не держат нагрузку выше 3 кг. Как гляну на их производственные линии — понимаю, что решения где-то рядом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Бамбуковый уголь

Бамбуковый уголь -

Нетканый материал с перекрестным узором 07

Нетканый материал с перекрестным узором 07 -

Экологичная сумка из нетканого материала 02

Экологичная сумка из нетканого материала 02 -

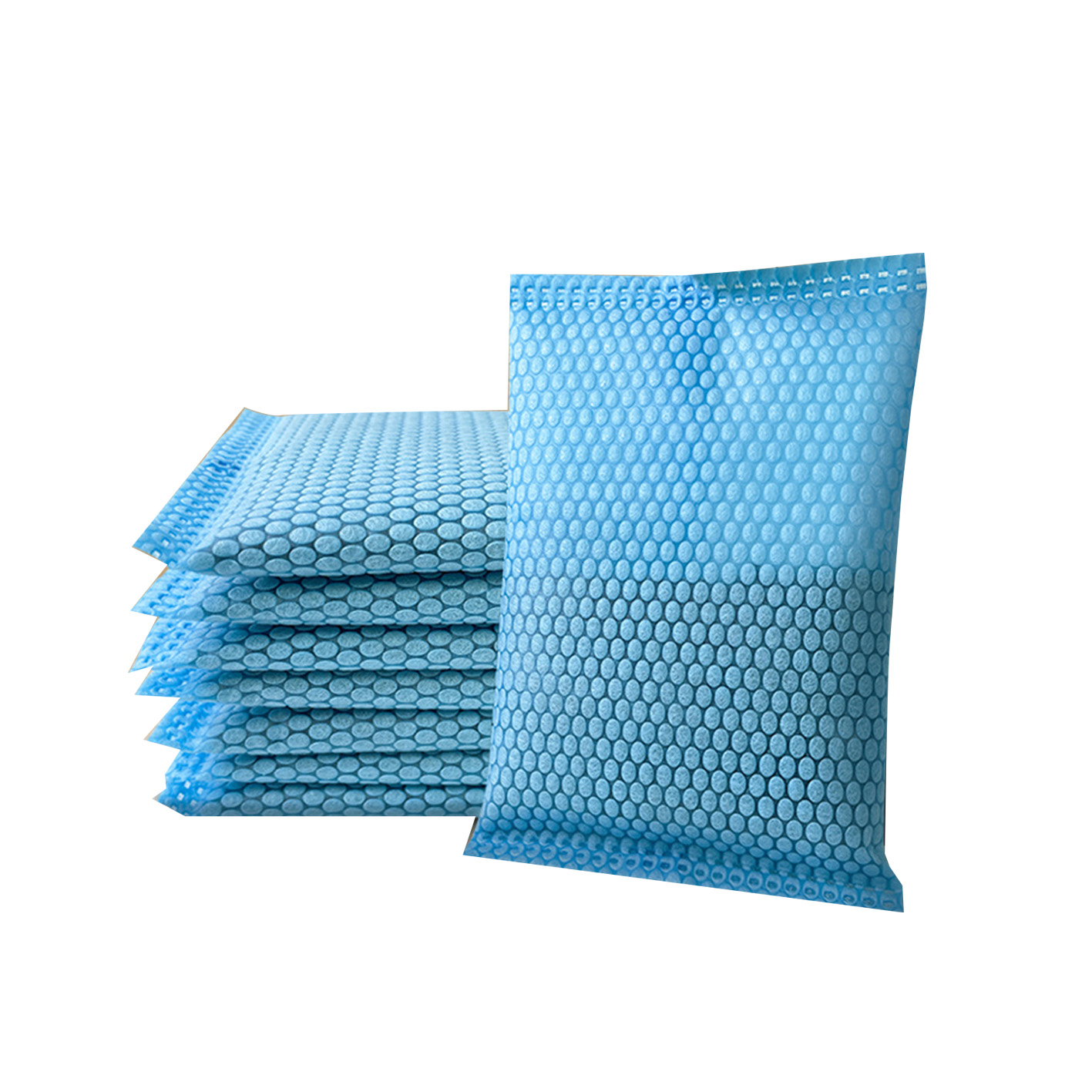

Изоляционные сумки 2

Изоляционные сумки 2 -

Одноразовые простыни

Одноразовые простыни -

Пластиковая сумка

Пластиковая сумка -

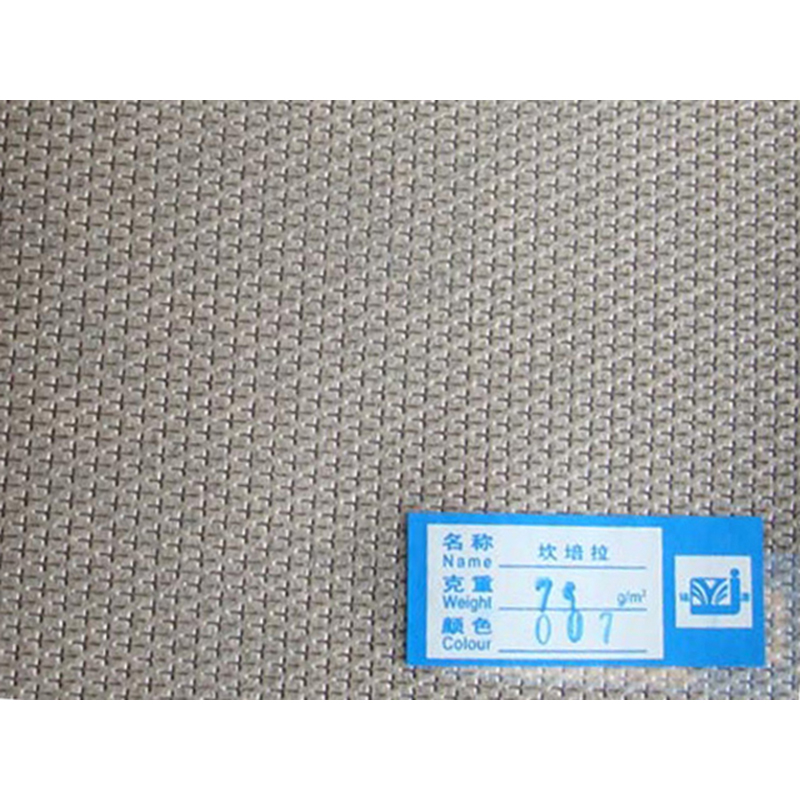

Нетканый материал с точечным паттерном 06

Нетканый материал с точечным паттерном 06 -

Экологичная сумка из нетканого материала 03

Экологичная сумка из нетканого материала 03 -

Контейнер для хранения4

Контейнер для хранения4 -

Сумки для одежды 2

Сумки для одежды 2 -

Плоский карман

Плоский карман -

Безтекстильный фартук

Безтекстильный фартук

Связанный поиск

Связанный поиск- Агроткань от сорняков с разметкой производитель

- Чехол для одежды москва производители

- Агроткань от сорняков в теплице поставщик

- Агроткань нетканая для борьбы с сорняками 03 поставщики

- Oem агроткань от сорняков видео

- Чехол для одежды москва поставщик

- Одноразовые простыни для массажа

- Агроткань от сорняков цена

- Одноразовые простыни для больных поставщики

- Одноразовые простыни в рулоне поставщики

.jpg)