Чехол для одежды из нетканого материала завод

Когда слышишь 'нетканый чехол для одежды', большинство представляют себе те хлипкие пакеты из супермаркетов — а ведь это целая технологическая цепочка, где каждая стадия влияет на итог. Вот уже семь лет работаю с неткаными материалами, и до сих пор сталкиваюсь с тем, что клиенты путают плотность 80 и 100 г/м2 — разница-то в эксплуатации колоссальная.

Сырьё: почему Spunbond не всегда универсален

Начиналось всё с полипропилена — казалось бы, базовый материал, но вот в 2018 году мы получили партию с нарушенной фильерной вытяжкой. Волокна ложились неровно, и на выходе чехлы рвались при штамповке. Пришлось экстренно менять поставщика, хотя по документам всё соответствовало ГОСТ.

Сейчас завод Zhejiang Falaifu использует модифицированный полипропилен с добавками для УФ-стабилизации — критично для логистики в страны Ближнего Востока, где чехлы месяцами лежат на складах под палящим солнцем. Но и это не панацея: для медицинских чехлов нужен совсем другой состав, с антистатической обработкой.

Кстати, о плотности: 90 г/м2 — оптимальна для повседневной одежды, но для костюмов или свадебных платьев лучше 120 г/м2. Хотя многие производители экономят, зная, что клиент не сразу заметит разницу.

Производственные линии: где кроются незаметные дефекты

Наша первая каландровая машина 2015 года давала неравномерный прогрев — на готовом полотне появлялись 'области утоньшения'. Визуально незаметно, но при растяжении чехол рвался именно по этим зонам. Пришлось перестраивать всю систему терморегуляции.

Сейчас на фабрике Фалайфу семь линий, но для чехлов адаптированы только три — остальные заточены под геотекстиль и медицинские материалы. Ключевое отличие — скорость аспирации: при резке нетканого полотна для одежных чехлов важно минимизировать образование ворса.

Особенности кроя: прямоугольные чехлы проще в производстве, но для плечиков с широкой перекладиной нужна трапециевидная форма. Мало кто об этом задумывается, пока не столкнётся с разрывом горловины чехла при погрузке.

Патентные решения и типичные ошибки новичков

Один из наших 23 патентов — система перфорации 'ёлочкой' по краям чехла. Казалось бы, мелочь? Но именно она предотвращает 'расползание' шва при перепадах влажности. Раньше использовали стандартную перфорацию — в условиях морского климата Японии края деформировались за 2-3 месяца.

Частая ошибка начинающих производителей — экономия на антистатической обработке. Помню, в 2019 году партия для австралийского ритейлера прошла контроль, но при распаковке в сухом климате чехлы буквально 'прилипали' к одежде из-за статического электричества.

Сейчас на производстве обязательно используют ионные дестатайзеры — особенно для чехлов под брендовую одежду, где важен безупречный вид при распаковке.

Логистические нюансы, о которых не пишут в учебниках

Отгрузка в Японию научила нас учитывать не только влажность, но и перепады давления при авиаперевозках. В 2021 году партия чехлов, идеально упакованных в термоусадочную плёнку, прибыла с деформированными краями — сказалась разница в давлении на высоте и при разгрузке.

Сейчас для экспорта используем картонные коробки с микроперфорацией — дороже, но сохраняет геометрию. Кстати, для Ближнего Востока важно другое: чехлы должны выдерживать складирование под открытым небом в портах. Стандартный материал без УФ-защиты желтеет за 2 недели.

Особенности маркировки: в ОАЭ требуют арабскую дублирующую надпись, причём не стикер, а прямую печать на чехле. Пришлось дорабатывать систему цифровой печати — обычная шелкография не давала нужной чёткости на нетканом материале.

Экономика производства: скрытые резервы

Многие недооценивают влияние ширины рулона на себестоимость. При заказе 50 000 чехлов разница в 10 см ширины материала даёт экономию 8-9% — но только если правильно спроектирована раскройка. Мы три месяца оптимизировали схемы раскроя, пока не вышли на минимальные отходы.

Энергопотребление — ещё один скрытый резерв. Современные линии нетканого материала на заводе в Луню потребляют на 23% меньше энергии, чем оборудование 2010-х годов. Но это потребовало переобучения операторов — сначала были проблемы с настройкой температурных режимов.

Себестоимость чехла складывается из мелочей: например, использование регранулята вместо первичного сырья снижает цену на 15%, но для премиальных клиентов это недопустимо — материал теряет белизну и прочность на разрыв.

Перспективы: куда движется отрасль

Сейчас тестируем биоразлагаемые добавки — но пока не всё гладко: ускоритель распада снижает прочность чехла при длительном хранении. Немецкие коллеги поделились опытом — они используют многослойную структуру, где только внутренний слой биоразлагаемый.

Интересное направление — 'умные чехлы' с RFID-метками. Казалось бы, зачем? Но для логистических компаний это революция — отслеживание партий одежды без вскрытия упаковки. Правда, пока себестоимость такого решения высока.

Вероятно, будущее за гибридными материалами — нетканая основа с напылением из целлюлозных волокон. Это решит проблему статического электричества и улучшит воздухопроницаемость. Но пока технология есть только в лабораторных образцах.

Вот такие наблюдения из практики. Кажется, мелочи — а в итоге определяют, будет ли чехол выполнять свою функцию или станет головной болью для производителя одежды. Главное — не останавливаться на достигнутом, даже если текущие показатели устраивают 95% клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Текстильное нетканое полотно с принтом 03

Текстильное нетканое полотно с принтом 03 -

Ботинк мешк 1

Ботинк мешк 1 -

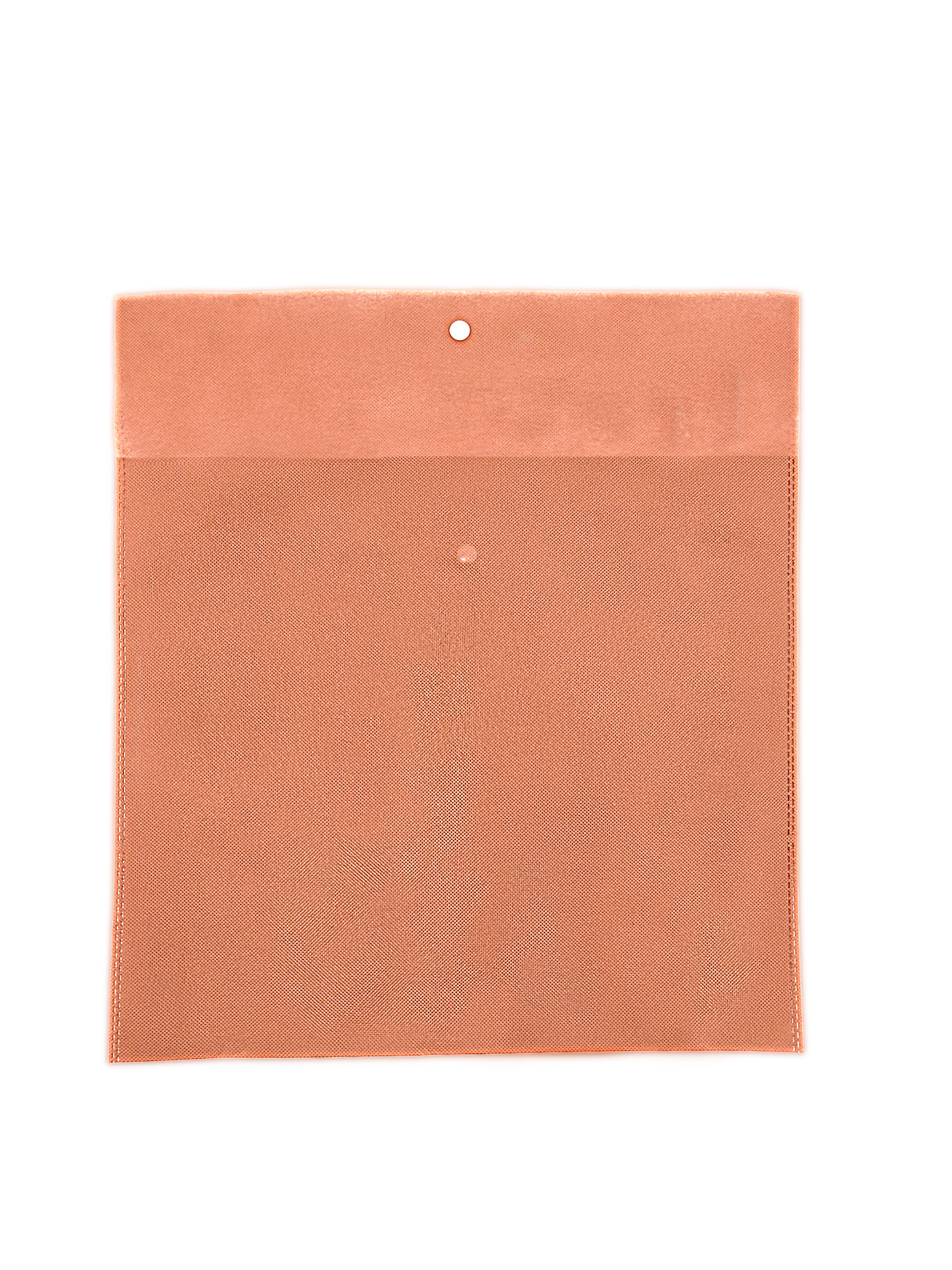

Плоский карман

Плоский карман -

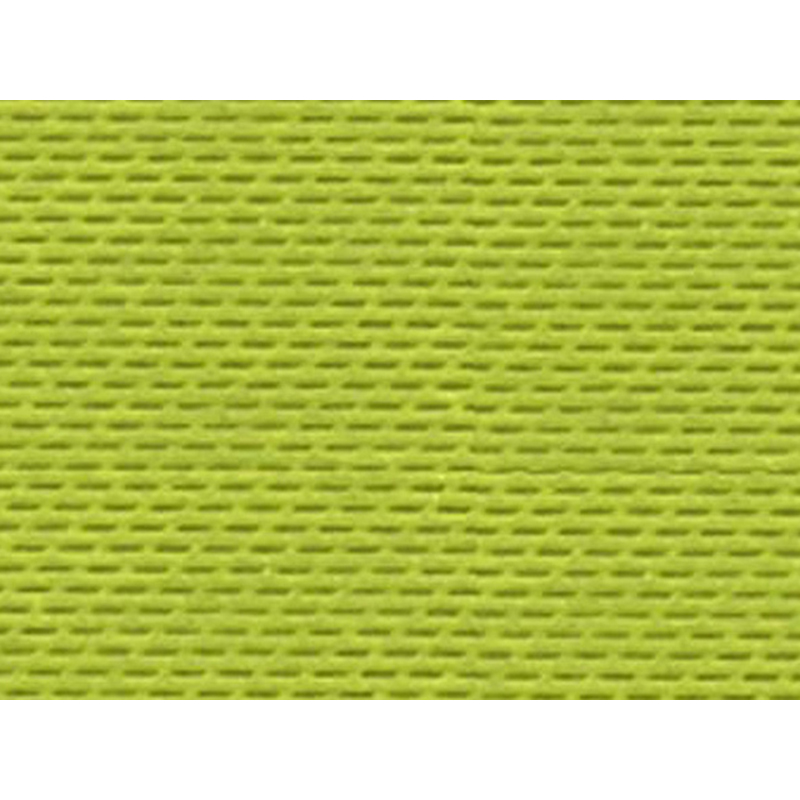

Нетканый материал с однонаправленным узором 03

Нетканый материал с однонаправленным узором 03 -

Одноразовые простыни

Одноразовые простыни -

Бамбуковый уголь

Бамбуковый уголь -

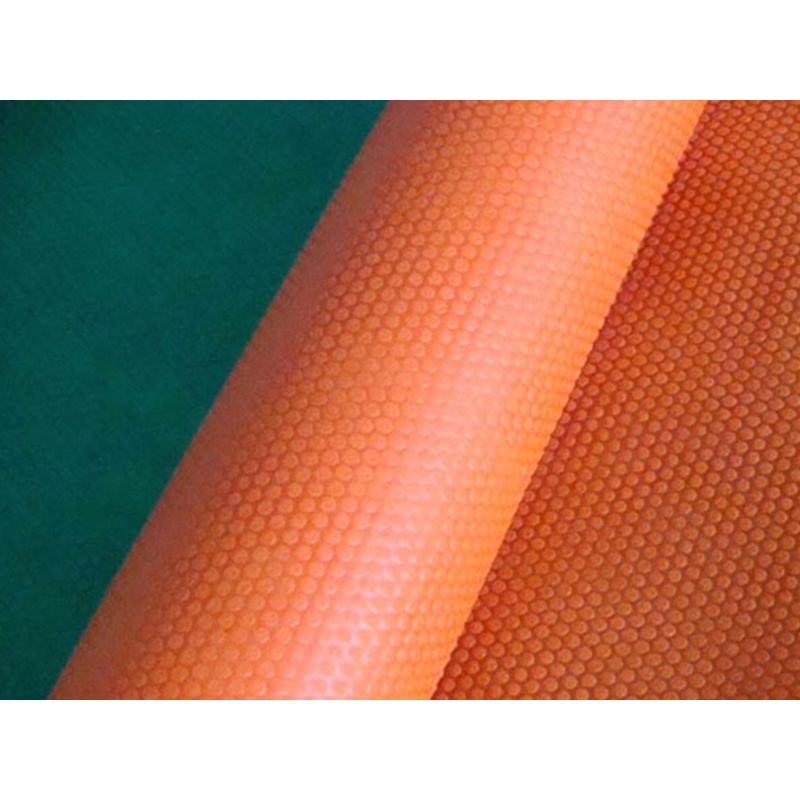

Нетканый материал с точечным паттерном 07

Нетканый материал с точечным паттерном 07 -

Нетканое полотно с точечной структурой 02

Нетканое полотно с точечной структурой 02 -

Безтекстильный фартук

Безтекстильный фартук -

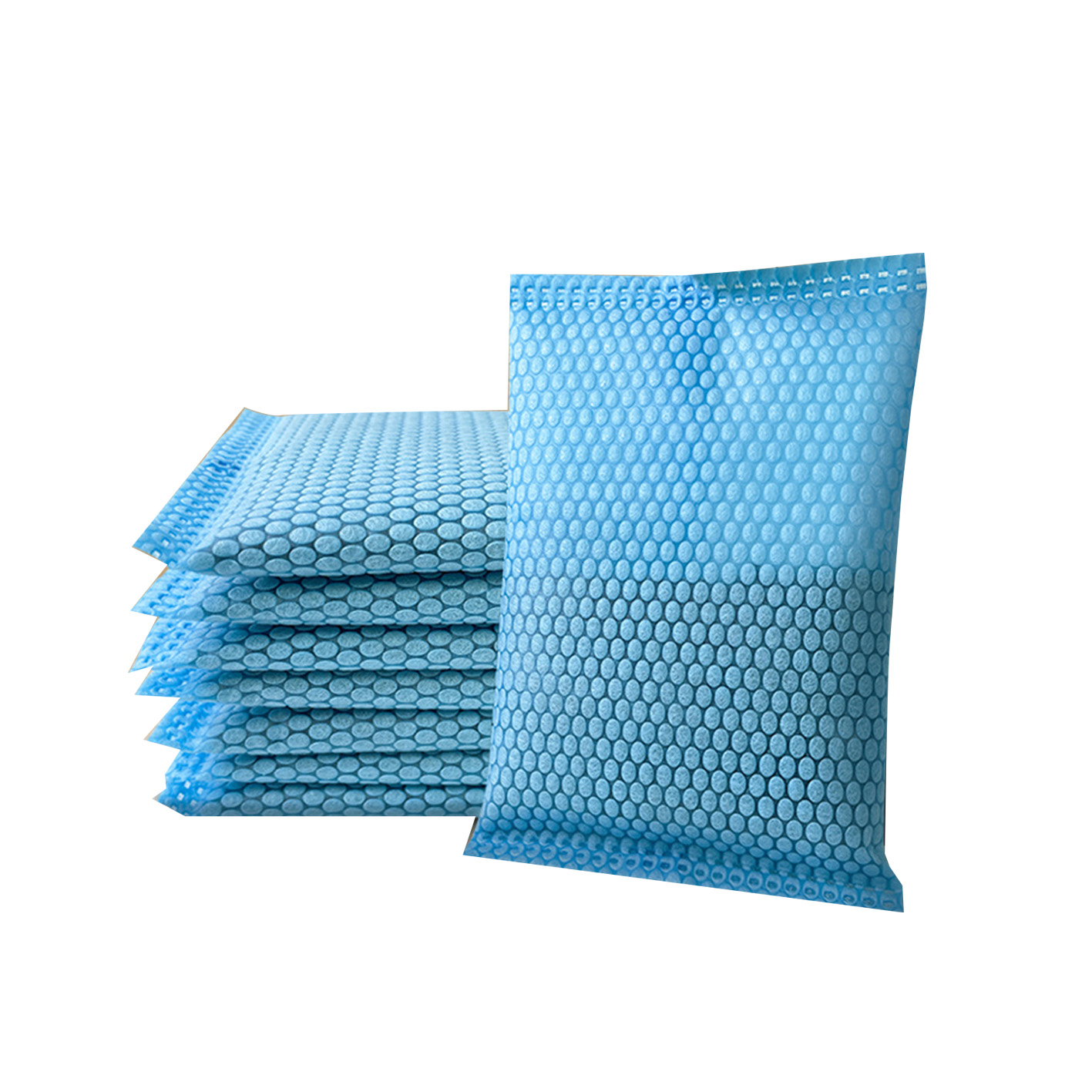

.jpg) Шёлковая сетка печатает пакеты для вытяжки

Шёлковая сетка печатает пакеты для вытяжки -

Сумка

Сумка -

Нетканое полотно с точечной структурой 04

Нетканое полотно с точечной структурой 04

Связанный поиск

Связанный поиск- Плоский пакет из нетканого материала

- Ламинированное нетканое полотно поставщик

- Экспортный спанбонд pp основная страна покупателя

- Субстратная ткань для рассады производитель

- Агроткань от сорняков фото поставщик

- Агроткань от сорняков чехия застилочная основная страна покупателя

- Нетканый материал в бобинах для нарезки поставщик

- Материал одноразовый простыни основная страна покупателя

- Дешево одноразовые простыни для больных

- Чехол для верхней одежды производитель