Чехол для верхней одежды завод

Когда слышишь ?чехол для верхней одежды завод?, первое, что приходит в голову — конвейер с километрами полиэтилена. Но на деле это всегда история про компромисс: между прочностью и эластичностью, между ценой и экологичностью. Многие до сих пор считают, что главное в чехлах — плотность материала, а на самом деле ключевым становится сопротивление на разрыв по швам. Именно здесь мы в своё время наступили на грабли, когда партия чехлов для пальто разошлась по швам при -15°C — материал выдержал, а строчка нет.

Эволюция нетканых решений в защите одежды

В 2010-х спрос на чехлы для верхней одежды резко изменился: вместо одноразовых полиэтиленовых пакетов рынок потребовал дышащие решения. Мы тогда экспериментировали с спанбондом разной плотности — от 40 до 80 г/м2. Выяснилось, что для длительного хранения шуб оптимален показатель 60 г/м2 с антистатической пропиткой, а вот для транзитной логистики достаточно 45 г/м2, но с УФ-стабилизацией.

Особенно интересный кейс получился с чехлами для кожаных курток. Клиент жаловался на конденсат под пленкой — пришлось разрабатывать трёхслойную структуру: спанбонд-мелтблаун-спанбонд. Недешево, но проблема исчезла. Кстати, именно после этого случая мы начали сотрудничать с ООО Чжэцзян Фалайфу Нетканые Материалы — их линия по производству СМС как раз позволяла экспериментировать с многослойными решениями без заоблачных затрат.

Сейчас смотрю на их каталог на https://www.falaifu.ru и вижу, как далеко ушла индустрия: от базового спанбонда до специализированных материалов с разной пропиткой. Жаль, в 2015-м такого выбора не было — пришлось бы меньше экспериментировать методом проб и ошибок.

Технологические провалы и открытия

Самая дорогая ошибка — попытка сделать чехлы для меховых изделий из материала с повышенной гидрофильностью. Казалось логичным: материал ?дышит?, значит, мех не запарится. На практике — пыль и влага проникали внутрь, оседали на меху. Пришлось списывать целую партию для норковых шуб из Милана.

Зато после этого открыли для себя иглопробивные нетканые материалы с ламинированием. Дорого, но для премиального сегмента работает идеально. Кстати, Чжэцзян Фалайфу как раз предлагает такие решения — вижу в их портфолио ламинированные материалы для люксовых брендов. Жаль, в 2016-м мы о них не знали.

Ещё один интересный момент — краевая обработка. Стандартная ультразвучная сварка иногда дает микротрещины при перепадах температур. Перешли на термосклейку с двойным подгибом — себестоимость выросла на 12%, но возвратов стало втрое меньше.

Практические нюансы логистики и хранения

Никогда не забывать про климатические особенности региона! Для поставок в ОАЭ пришлось полностью менять рецептуру — добавлять светостабилизаторы, иначе чехлы желтели за полгода. А для Скандинавии важнее оказалась морозостойкость — там чехлы должны сохранять эластичность при -30°C.

Объёмные чехлы для пуховиков — отдельная головная боль. Складирование занимает в 3-4 раза больше места, чем кажется на этапе проектирования. Пришлось разрабатывать систему вакуумной упаковки самих чехлов — так экономим до 60% складских площадей.

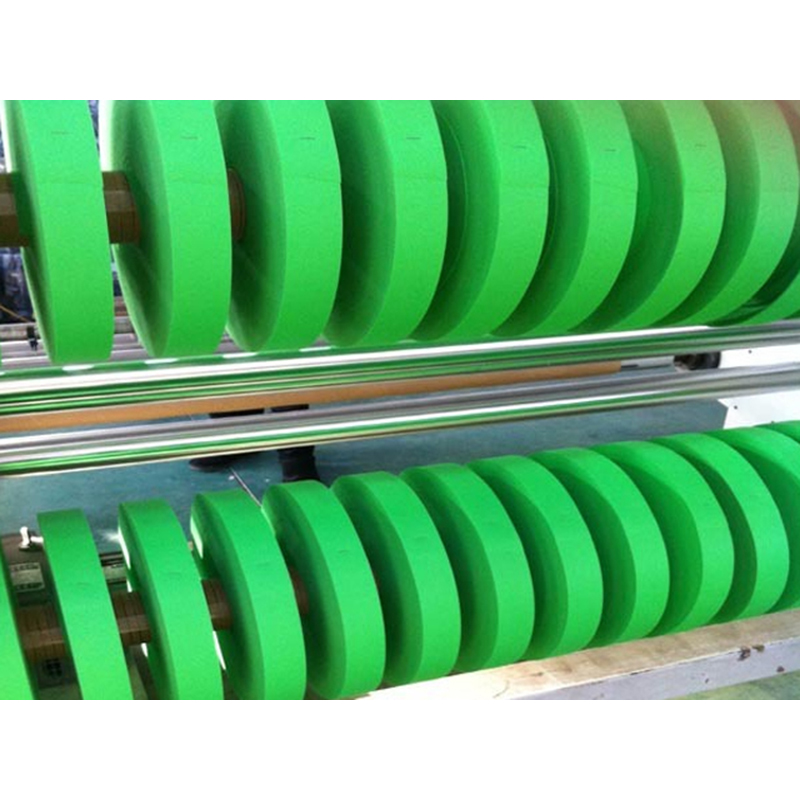

Кстати, сейчас многие производители переходят на рулонные решения вместо готовых чехлов — экономия на транспортировке до 40%. Но это требует переоборудования торговых точек, что подходит не всем ритейлерам.

Экологические тренды и рыночные перспективы

С 2022 года резко вырос спрос на биоразлагаемые чехлы. Но здесь важно не попасть в ловушку: некоторые ?экологичные? материалы начинают разлагаться уже через 6 месяцев хранения. Пришлось тестировать разные составы — оптимальным оказался вариант с добавкой d2w, который активируется только при контакте с почвой.

Интересно, что Чжэцзян Фалайфу в своих исследованиях делает упор именно на баланс между экологичностью и практичностью. В их лаборатории видел тесты на разложение в разных средах — впечатляет подходом.

Сейчас рассматриваем перспективы чехлов с RFID-метками для логистики — дорого, но для сетевых ритейлеров может окупиться за счет снижения потерь. Пробная партия показала сокращение ?исчезновения? товара на 18%.

Производственные реалии и кадровые вопросы

Самое сложное в производстве чехлов — не технология, а поиск операторов, понимающих разницу между материалами для разных сезонов. До сих пор помню, как новичок перепутал партии и отгрузил летние чехлы для зимних пуховиков — пришлось срочно организовывать ребрендинг.

Автоматизация помогает, но не всегда: для специальных заказов (например, чехлы для свадебных платьев) до сих пор выгоднее ручная работа. Хотя на основном потоке, конечно, без автоматизированных линий типа тех, что есть у Фалайфу, уже не обойтись — их 7 линий как раз позволяют гибко перестраиваться между разными типами продукции.

Сейчас обучаем технологов работе с гибридными материалами — тот же спанбонд с полиэтиленовым покрытием требует совершенно других настроек оборудования. Ошибка в температуре пресса на 10°C — и получаем либо непроклей, либо подпалины.

В целом, производство чехлов для верхней одежды — это постоянный поиск баланса. Между ценой и качеством, между инновациями и надежностью. И глядя на опыт таких компаний, как ООО Чжэцзян Фалайфу Нетканые Материалы, понимаешь, что будущее за специализированными решениями под конкретные задачи, а не универсальными продуктами. Их 23 патента — хорошее тому подтверждение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нетканый материал белого цвета

Нетканый материал белого цвета -

Одноразовая наволочка

Одноразовая наволочка -

.jpg) Контейнер для хранения2

Контейнер для хранения2 -

Нетканый материал в бобинах для нарезки 01

Нетканый материал в бобинах для нарезки 01 -

Тряпки

Тряпки -

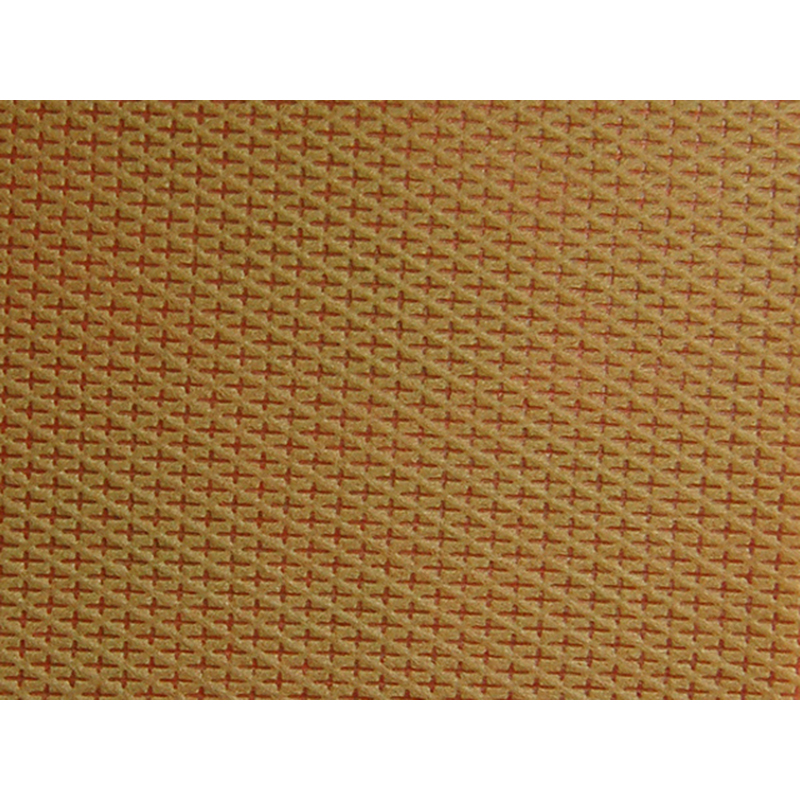

Нетканый материал с точечным паттерном 02

Нетканый материал с точечным паттерном 02 -

Коврик одноразовый Чистовье для солярия и педикюра

Коврик одноразовый Чистовье для солярия и педикюра -

Ледяной щит 1

Ледяной щит 1 -

Сумки для одежды 2

Сумки для одежды 2 -

Контейнер для хранения4

Контейнер для хранения4 -

Ледяной щит 3

Ледяной щит 3 -

Ботинк мешк 1

Ботинк мешк 1

Связанный поиск

Связанный поиск- Одноразовые нетканый простыня основная страна покупателя

- Агроткань от сорняков цена

- Автомобильный спанбонд pp для салона завод

- Коврик одноразовый чистовье для солярия и педикюра производители

- Агроткань от сорняков белая цена

- Полипропиленовая сумка-шоппер на биологической основе производитель

- Нетканый материал в бобинах для нарезки цена

- Термосумка производитель

- Агроспанбонд pp завод

- Китай агроткань от сорняков 130