Черный чехол для одежды завод

Когда слышишь 'черный чехол для одежды завод', большинство представляет конвейер с одинаковыми изделиями. Но на деле даже цвет 'черный' имеет десятки вариаций - от угольного до антрацитового с разной светостойкостью. В 2018-м мы ошиблись, закупив китайский нетканый материал без учета УФ-стабильности - через полгода чехлы на складе в Дубае позеленели.

Технологические тонкости производства

Основная ошибка новичков - выбор плотности материала без привязки к типу одежды. Для шуб подходит 120-150 г/м2 с антистатической пропиткой, а для вечерних платьев - 80-100 г/м2 с шелковистой поверхностью. В ООО Чжэцзян Фалайфу Нетканые Материалы как-раз разработали трехслойную структуру: спанбонд-мелтблаун-спанбонд, где средний слой дает защиту от влаги, а внешние - прочность.

Заметил, что многие недооценивают роль красителей. Дешевые пигменты выцветают за 2-3 месяца, особенно при транспортировке морем. Наш технолог из Фалайфу показывал лабораторные тесты: их черный цвет выдерживает 400 часов ускоренного старения без изменения ΔE<3. Это достигнуто за счет патентованной технологии стабилизации полимеров.

Интересный момент с уплотнителями молний. Стандартные ПВХ-застежки трескаются при -25°C, поэтому для поставок в Японию перешли на ТПЭ-композиты. Но тут возник новый нюанс - пришитые уплотнители создают напряженность ткани, приходится пересчитывать раскрой.

Оборудование и его влияние на качество

Наши первые чехлы 2015 года имели проблему - нитки распускались по швам. Оказалось, дело в старой каландровой машине без регулировки температуры. После визита на производство Falaifu в Чжэцзяне увидел, как их 7 линий поддерживают разную температуру в зонах: 165°C для спайки волокон, 140°C для каландрирования.

Вырубильные прессы - отдельная история. При раскрое 15,000 чехлов в смену даже 0.3 мм смещение ножа дает 8% перерасхода материала. Немецкие гидравлические системы точнее, но китайские аналоги с ЧПУ от завод Фалайфу показывают погрешность всего 0.1 мм после доработки под наши нужды.

Запомнился случай с автоматической упаковкой. Робот-укладчик сминал углы чехлов, пока не добавили вакуумные присоски с регулируемым усилием. Техническая команда https://www.falaifu.ru подсказала решение с датчиками давления - теперь брак по упаковке снизился с 7% до 0.3%.

Сырьевые вызовы и решения

Полипропилен - не всегда полипропилен. В 2021 кризис с полимерами заставил пробовать регранулят, но для медицинских чехлов это недопустимо - миграция примесей. Пришлось срочно искать альтернативу, и здесь помогли разработки Чжэцзян Фалайфу по бикомпонентным волокнам PP/PE.

Водоотталкивающая пропитка - частая головная боль. Силиконовые составы дают пятна при неравномерном нанесении. После тестов с 12 поставщиками остановились на формуле от Фалайфу с содержанием фторуглеродов 0.8% - дороже на 15%, но сохраняет свойства после 50 стирок.

Антимикробная обработка - отдельная тема. Ионы серебра эффективны, но дороги, нашли компромисс с триклозаном в концентрации 0.3%. Для чехлов спецназначения завод нетканых материалов предлагает катионную модификацию волокна - дорого, но защита держится весь срок службы.

Логистические особенности и хранение

При отгрузке в Австралию столкнулись с конденсатом в контейнерах - чехлы покрывались плесенью. Стали использовать силикагелевые поглотители с индикатором, плюс пересмотрели паллетирование - теперь между слоями прокладываем гофрокартон.

Складская логистика - неочевидный момент. Стеллажи высотой 8 метров создают давление на нижние короба, деформируя чехлы. После консультации с инженерами Фалайфу перешли на короба с ребрами жесткости, хотя это увеличило стоимость тары на 20%.

Маркировка для Ближнего Востока требует особого подхода. Наши первые партии имели только английские надписи, но в Саудовской Аравии потребовалась арабская дублирующая информация. Теперь используем штрих-коды GS1 с расширенной памятью.

Экономика производства и оптимизация

Себестоимость чехла на 60% определяется ценой сырья. При заказе от 50,000 штук фабрика Фалайфу дает 12% скидку, но важно учитывать сезонность - зимой полипропилен дорожает на 8-10%.

Утилизация обрезков - скрытый резерв. Раньше продавали как вторсырье за копейки, теперь измельчаем и добавляем до 7% в основной состав для технических чехлов. Важно контролировать размер фракции - частицы более 2 мм создают неровности.

Трудоемкость - один оператор обслуживает 3 линии раскроя, но при переходе на бесшовную технологию термоспайки потребовалось переобучение персонала. Компания Чжэцзян Фалайфу проводила для наших технологов стажировку на своем производстве - это помогло сократить брак с 5% до 1.2%.

Перспективы и новые разработки

Сейчас экспериментируем с фотолюминесцентными нитями - для чехлов аварийных служб. Пока сложность в совместимости с термоспайкой - при 160°C свечение теряется на 40%. Лаборатория в Falaifu предлагает пробовать низкотемпературные полиэфирные композиты.

Умные чехлы с RFID-метками - казалось бы перспективно, но метка увеличивает стоимость на 15 рублей за штуку. Для массового рынка пока невыгодно, но для люксовых брендов уже внедряем.

Экотренд заставляет пересматривать состав. Биоразлагаемые добавки ухудшают прочность, нашли временное решение - вторичная переработка с маркировкой 'recycled content 30%'. Завод Фалайфу как пионер отрасли с 1992 года сейчас тестирует полилактидные волокна, но пока цена кусается.

В итоге производство черных чехлов - это не просто штамповка, а постоянный баланс между стоимостью, качеством и инновациями. Как показал опыт сотрудничества с ООО Чжэцзян Фалайфу Нетканые Материалы, успех зависит от глубокого понимания технологии на каждом этапе - от выбора сырья до упаковки. Главное - не бояться тестировать и адаптировать решения под конкретные задачи, ведь универсальных решений в этом сегменте практически нет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контейнер для хранения1

Контейнер для хранения1 -

Экологичная сумка из нетканого материала 03

Экологичная сумка из нетканого материала 03 -

Фруктовый мешок

Фруктовый мешок -

Экологичная сумка из нетканого материала 04

Экологичная сумка из нетканого материала 04 -

Нетканый материал в бобинах для нарезки 02

Нетканый материал в бобинах для нарезки 02 -

Нетканый материал с точечным паттерном 05

Нетканый материал с точечным паттерном 05 -

Текстильное нетканое полотно с принтом 03

Текстильное нетканое полотно с принтом 03 -

Ботинк мешк 1

Ботинк мешк 1 -

Одноразовая наволочка

Одноразовая наволочка -

БИО-разлагаемые мешки для рассады

БИО-разлагаемые мешки для рассады -

Нетканый материал с точечным паттерном 07

Нетканый материал с точечным паттерном 07 -

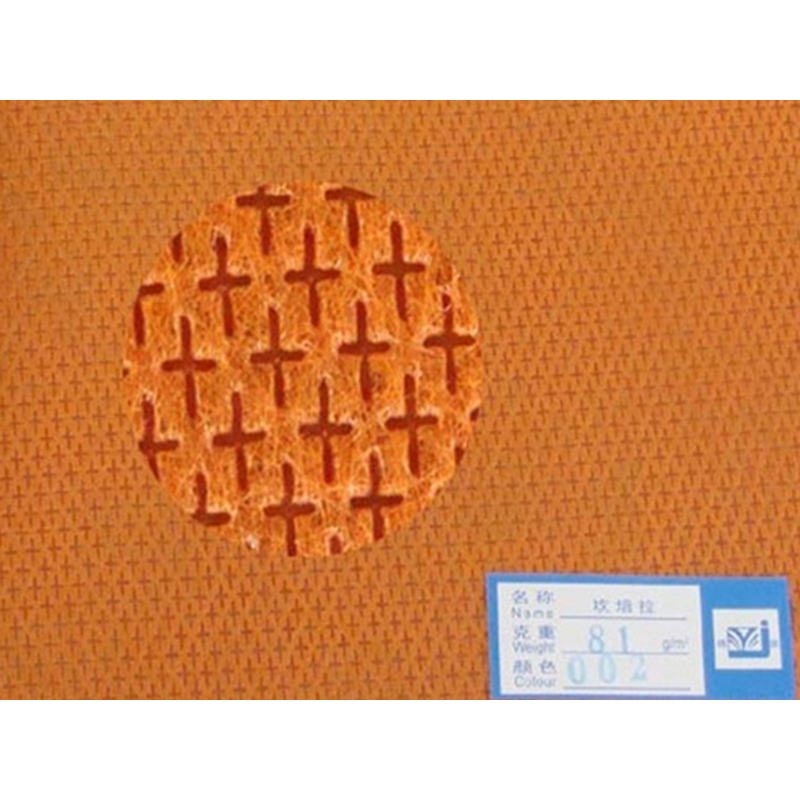

Нетканый материал с перекрестным узором 01

Нетканый материал с перекрестным узором 01

Связанный поиск

Связанный поиск- Агроткань застилочная от сорняков озон производитель

- Плотная агроткань от сорняков поставщик

- Нетканый материал с тиснением фольгой

- Китай агроткань для грядок от сорняков

- Уф-печать на нетканом материале производитель

- Агроткань нетканая для борьбы с сорняками 01 основная страна покупателя

- Субстратная ткань для рассады основная страна покупателя

- Агроткань от сорняков плотность поставщик

- Биоразлагаемый спанбонд pp производители

- Субстратная ткань для рассады поставщик