Утеплительное одеяло для теплиц завод

Когда слышишь про ?утеплительное одеяло для теплиц завод?, первое, что приходит в голову — это рулоны синтепона или чего-то пушистого. Но на деле всё сложнее: если на этапе выбора сырья ошибиться с плотностью полипропиленовых волокон, вся партия уйдёт в брак. Мы в своё время через это прошли, когда пытались адаптировать медицинские нетканые материалы для сельского хозяйства. Оказалось, что для теплиц критична не столько толщина, сколько устойчивость к УФ-излучению — момент, который многие игнорируют, сосредотачиваясь на цене за квадратный метр.

Технологические провалы и открытия

В 2015 году мы поставили партию утеплительных полотен в Краснодарский край, где их буквально за сезон ?съело? солнце. Тогда стало ясно: стандартные нетканые материалы без УФ-стабилизатора в агросекторе не работают. Пришлось пересматривать всю рецептуру — добавлять карбонат кальция и светостабилизаторы, хотя это удорожало производство на 15%. Но клиенты, в итоге, оценили: повторных рекламаций от тех хозяйств не было.

Сейчас на нашем заводе в Чжэцзяне для сельхознаправления используется отдельная линия — там идёт послойное формирование полотна с армирующей сеткой внутри. Без этого при сильном ветре одеяло рвётся по швам, особенно в степных регионах. Кстати, именно после жалоб из Казахстана мы ввели обязательные испытания на разрывную нагрузку для каждой партии.

Особенность, которую часто упускают — влагоёмкость. Казалось бы, чем плотнее материал, тем лучше теплоизоляция. Но если полотно набирает воду, его вес увеличивается втрое, и каркас теплицы может не выдержать. Пришлось разрабатывать перфорированные варианты, хотя изначально это противоречило логике утепления. Но практика показала: 10% перфорации почти не снижают теплоудержание, зато решают проблему конденсата.

Логистические подводные камни

Когда начали поставлять в Японию, столкнулись с неожиданным требованием: рулоны должны быть не стандартных 1.6 м, а ровно 1.5 — под их тепличные модули. Перестройка калибровочного оборудования заняла месяц, зато теперь этот опыт используем и для других рынков. Кстати, для Ближнего Востока пришлось разрабатывать огнестойкую пропитку — там требования к пожарной безопасности жёстче, даже для сельхозпродукции.

Самое сложное — транспортировка в страны с влажным климатом. Однажды потеряли целый контейнер в Индонезии: из-за высокой влажности рулоны покрылись плесенью. Теперь упаковываем в трёхслойную плёнку с силикагелем, хотя это добавляет к стоимости 3-4%. Но лучше чем компенсировать убытки.

Интересно, что в Австралии потребовали сертификацию не только на материал, но и на красители — оказалось, их законодательство запрещает использование некоторых пигментов в агросфере. Пришлось переходить на органические красители, хотя визуально разницы никто не заметил.

Производственные тонкости от Zhejiang Falaifu

Наша фабрика в Луню изначально создавалась для медицинских нетканых материалов, но агронаправление пришлось осваивать методом проб и ошибок. Семь производственных линий позволяют экспериментировать с разными типами сырья — от классического полипропилена до бикомпонентных волокон. Кстати, последние лучше держат форму при перепадах температур, но дороже в производстве на 20%.

Из 23 патентов компании пять напрямую касаются сельхозтекстиля. Самый ценный — на способ термоскрепления с одновременной пропиткой гидрофобным составом. Это решает проблему намокания, с которой сталкиваются многие производители. Технологию мы отрабатывали три года, прежде чем вывести на рынок.

Сейчас в утеплительное одеяло для теплиц добавляем люминесцентные метки — по просьбе крупных агрохолдингов. Так проще учитывать остатки и контролировать раскрой. Казалось бы, мелочь, но именно такие нюансы отличают промышленное решение от кустарного.

Экономика против эффективности

Многие заказчики требуют снизить цену, предлагая уменьшить плотность. Но на практике плотность ниже 120 г/м2 не имеет смысла — такой материал рвётся при монтаже и не держит тепло. Приходится объяснять, что перерасход на 10% при покупке окупается за два сезона за счёт экономии на отоплении.

Любопытный кейс был с тепличным комплексом под Воронежем: они сначала купили дешёвый аналог, потом докупали наши одеяла для проблемных зон. В итоге через год перешли полностью на нашу продукцию, хотя изначально её стоимость казалась им завышенной. Расчёт экономии от снижения энергозатрат их убедил больше, чем любые технические характеристики.

Сейчас разрабатываем ?умные? одеяла с датчиками температуры — проект пока экспериментальный, но несколько хозяйств уже тестируют. Правда, пока неясно, будет ли спрос: фермеры опасаются усложнения эксплуатации.

Перспективы и тупиковые ветви

Пытались делать полностью биоразлагаемые варианты из полимолочной кислоты — технологически возможно, но стоимость получается запредельной. Для массового рынка пока не вариант, хотя для премиум-сегмента может пригодиться.

Ещё одно направление — комбинированные материалы с фольгированным слоем. Технически интересно, но на практике отражающий эффект работает только в идеальных условиях. При пыльных бурях, как в тех же арабских странах, фольга быстро мутнеет и теряет свойства.

Сейчас основное развитие вижу в специализации: не универсальные одеяла, а отдельные решения для разных культур. Например, для клубники нужна большая воздухопроницаемость, а для томатов — максимальное теплосбережение. Возможно, в будущем придём к тому, что будем выпускать десятки модификаций вместо трёх-четырёх базовых.

Почему производство — это не только станки

За 12 лет работы понял: даже самая современная линия ничего не стоит без понимания агрономии. Наши технологи регулярно выезжают в хозяйства-партнёры, смотрим, как ведёт себя материал в реальных условиях. Именно так появилась, например, модификация с зелёной полосой по краю — для удобства ориентации при монтаже в темноте.

Команда из 50 специалистов — это не только инженеры, но и агрономы-консультанты. Их наблюдения часто важнее лабораторных тестов. Например, заметили, что в районах с кислыми дождями обычные стабилизаторы быстро разрушаются — пришлось разрабатывать специальную рецептуру.

Сейчас через сайт Falaifu получаем много запросов на кастомизацию. Кто-то просит сделать полотна шире, кто-то — добавить антискользящее покрытие. Постепенно движемся к тому, что почти 30% производства — это индивидуальные заказы. И это правильно: теплицы ведь тоже разные бывают.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мешок для сбора ткани 2

Мешок для сбора ткани 2 -

Текстильное нетканое полотно с принтом 03

Текстильное нетканое полотно с принтом 03 -

Пластиковая сумка

Пластиковая сумка -

Ламинированное нетканое полотно 01

Ламинированное нетканое полотно 01 -

Контейнер для хранения1

Контейнер для хранения1 -

Нетканое полотно с точечной структурой 02

Нетканое полотно с точечной структурой 02 -

Изоляционные сумки 1

Изоляционные сумки 1 -

Нетканый материал с однонаправленным узором 01

Нетканый материал с однонаправленным узором 01 -

Ботинк мешк 2

Ботинк мешк 2 -

Сумка для одежды 1

Сумка для одежды 1 -

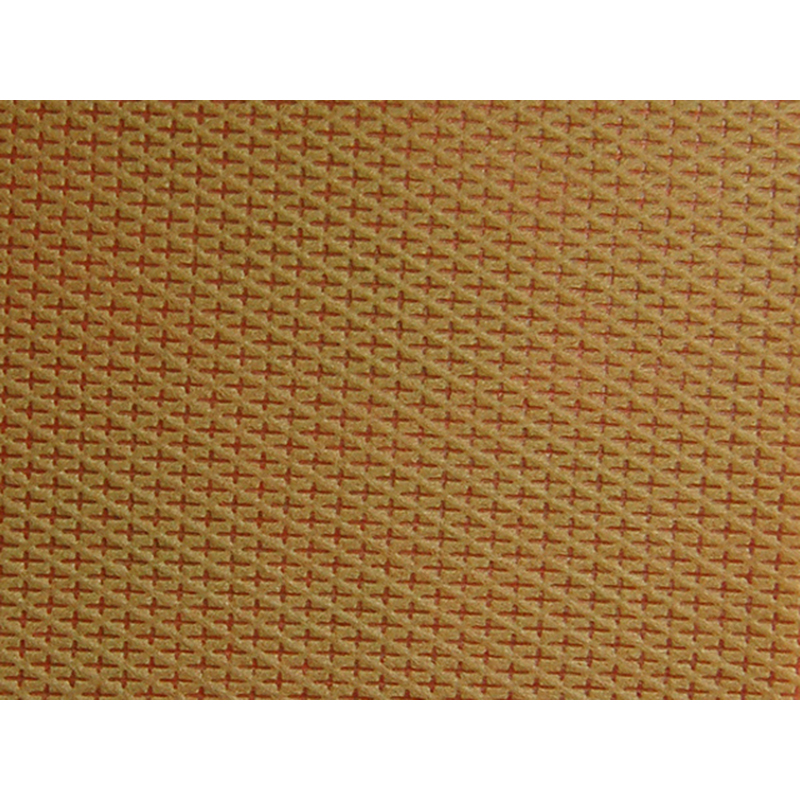

Нетканый материал с перекрестным узором 06

Нетканый материал с перекрестным узором 06 -

Цветочная упаковка ткани

Цветочная упаковка ткани

Связанный поиск

Связанный поиск- Термосумка для еды основная страна покупателя

- Ламинированное нетканое полотно производители

- Агроткань от сорняков фото поставщики

- Агроспанбонд pp завод

- Биоразлагаемые экосумки производитель

- Агроткань нетканая для борьбы с сорняками 04 производители

- Материал для чехлов одежды основная страна покупателя

- Агроткань от сорняков чехия застилочная поставщики

- Агроткань от сорняков 100 производитель

- Дешево био-разлагаемые мешки для рассады