Термосумка завод

Когда ищешь термосумка завод, часто сталкиваешься с иллюзией, что главное — найти конвейер и закупить стандартные материалы. Но за 12 лет работы с изотермическими изделиями понял: 70% успеха зависит от правильного выбора нетканого полотна, а не от сборки. Многие производители до сих пор экономят на сырье, используя дешёвый спанбонд, который через месяц эксплуатации теряет теплоизоляционные свойства. Вот здесь и начинается настоящая работа.

Почему нетканые материалы — основа термосумки

В 2019 году мы запустили партию сумок-холодильников для сети доставки суши. Заказчик требовал сохранность температуры +4°C в течение 8 часов при +35°C на улице. Первая партия провалилась — лёд таял за 3 часа. Разбираясь, обнаружили: подрядчик использовал иглопробивной материал плотностью 150 г/м2 без термостабилизации. После цикла нагрева-охлаждения волокна деформировались, образуя мостики холода.

Перешли на термоскреплённые полотна от ООО Чжэцзян Фалайфу Нетканые Материалы — их комбинация полипропилена и полиэфира дала стабильность структуры при перепадах -30°C до +70°C. На тестах третьей партии добились 9 часов сохранения температуры. Кстати, их сайт https://www.falaifu.ru стоит изучить не только для закупок — там есть технические отчёты по поведению материалов в экстремальных условиях, которые мы теперь используем при проектировании новых моделей.

Важный нюанс: не все нетканые материалы одинаково работают с влагой. Например, для рыболовных термосумок мы добавляем слой с гидрофобной пропиткой, иначе конденсат постепенно снижает изоляцию. Фалайфу как раз предлагают кастомизацию пропиток — это решает 80% проблем с влажностью.

Оборудование и технологические ловушки

Наш первый термосумка завод в Подмосковье начался с пяти китайских станков для раскроя и сварки швов. Ошибка была в том, что мы не учли разную толщину материалов — аппараты не могли стабильно сваривать швы на многослойных ?сэндвичах? (нетканый материал + вспененный полиэтилен + фольга). Пришлось перейти на немецкое оборудование с датчиками давления, но и это не панацея.

Сейчас на производстве используем роторные резаки — они минимизируют оплавление краёв нетканого полотна. Для сложных моделей (например, сумки с карманами для аккумуляторов) перешли на ультразвуковую сварку. Да, дороже на 15%, но зато нет протечек по швам даже после 200 циклов открывания-закрывания.

Самое сложное — крепление ручек. Клеевой способ не выдерживает нагрузку свыше 12 кг, а строчка ослабляет термоизоляцию. После 3 месяцев экспериментов нашли компромисс: комбинируем высокочастотную сварку основания ручки с дублирующей строчкой по контуру. Для медицинских термоконтейнеров дополнительно используем армирующие пластины из стеклопластика — технология, которую подсмотрели у японских коллег.

Кейсы и провалы: что не пишут в рекламных каталогах

В 2021 году заключали контракт на поставку термосумок для логистической компании. Техзадание требовало устойчивость к УФ-излучению — изделия хранились на открытых складах. Мы использовали стандартный светостабилизированный спанбонд, но через 4 месяца партия из 500 штук пожелтела и стала хрупкой. Оказалось, стабилизатор работал только при постоянной нагрузке, а не при циклической.

Пришлось экстренно переходить на материал с углеродными добавками — такой как раз есть в ассортименте Фалайфу. Их нетканое полотно с маркировкой UV-Shield прошло испытания в ОАЭ, где уровень инсоляции выше российского в 1.8 раза. После этого случая мы всегда запрашиваем у поставщиков протоколы испытаний именно для нашего климатического пояса.

Ещё один болезненный урок — совместимость материалов с пищевыми продуктами. Для термосумок под доставку готовых блюд нельзя использовать полотна с антимикробными пропитками на основе ионов серебра — они дают посторонний запах при контакте с горячими продуктами. Перешли на пропитки с цеолитом, хотя они дороже на 20%.

Экономика производства: где можно и нельзя экономить

При расчёте себестоимости термосумки многие упираются в цену нетканого материала. Но если брать дешёвое сырьё, например, вторичный спанбонд, то увеличиваются затраты на брак — до 30% против стандартных 5-7%. Мы считаем рентабельность по формуле: (стоимость материала × коэффициент термостойкости) / количество циклов использования.

Например, нетканые материалы от ООО Чжэцзян Фалайфу при цене на 12% выше рынка дают увеличение срока службы на 40% — это видно по нашим статистическим данным за годы. Их производственная база, созданная ещё в 1992 году, как раз специализируется на материалах с повышенным жизненным циклом — не случайно они экспортируют в Австралию и Японию, где требования к износостойкости жёстче наших.

Скрытая экономия: использование отходов раскроя. Мы научились прессовать обрезки в термоизоляционные панели для стационарных контейнеров — это даёт дополнительных 5% прибыли. Кстати, Фалайфу предлагают лоты некондиционного полотна со скидкой до 60% — идеально для тренировочных образцов или учебных мастер-классов.

Перспективы и тупиковые ветви развития

Сейчас все гонятся за ?умными? термосумками с датчиками температуры. Мы потратили полгода на разработку такой модели с Bluetooth-модулем. Реализация показала: батарея работает 3 недели, себестоимость возрастает в 2.7 раза, а реальной потребности у 90% клиентов нет. Отложили проект до появления более ёмких аккумуляторов.

А вот гибридные материалы — перспективное направление. Например, комбинация нетканого полотна с аэрогелем (есть в портфолио Фалайфу) позволяет уменьшить толщину изоляции на 40% без потерь эффективности. Но пока стоимость такого решения превышает разумные пределы для массового рынка.

Из практических новшеств — модульная конструкция. Сделали прототип термосумки со сменными карманами: один отсек для холода, другой для горячих блюд. Разделительные перегородки из многослойного нетканого материала с разной теплопроводностью. Тестируем в полевых условиях с курьерами — пока есть проблемы с креплением перегородок при тряске.

Возвращаясь к термосумка завод — главный вывод за эти годы: не существует универсальных решений. Каждый регион, каждая логистическая схема требуют адаптации материалов и технологий. И начинать всегда стоит с выбора поставщика нетканых материалов, а не с закупки оборудования. Как показывает практика, даже на самом современном конвейере нельзя сделать качественную термосумку из посредственного сырья.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фабрика поддерживает складской запас колор-карт FLF круглогодично

Фабрика поддерживает складской запас колор-карт FLF круглогодично -

Нетканое полотно с черноточечным рисунком

Нетканое полотно с черноточечным рисунком -

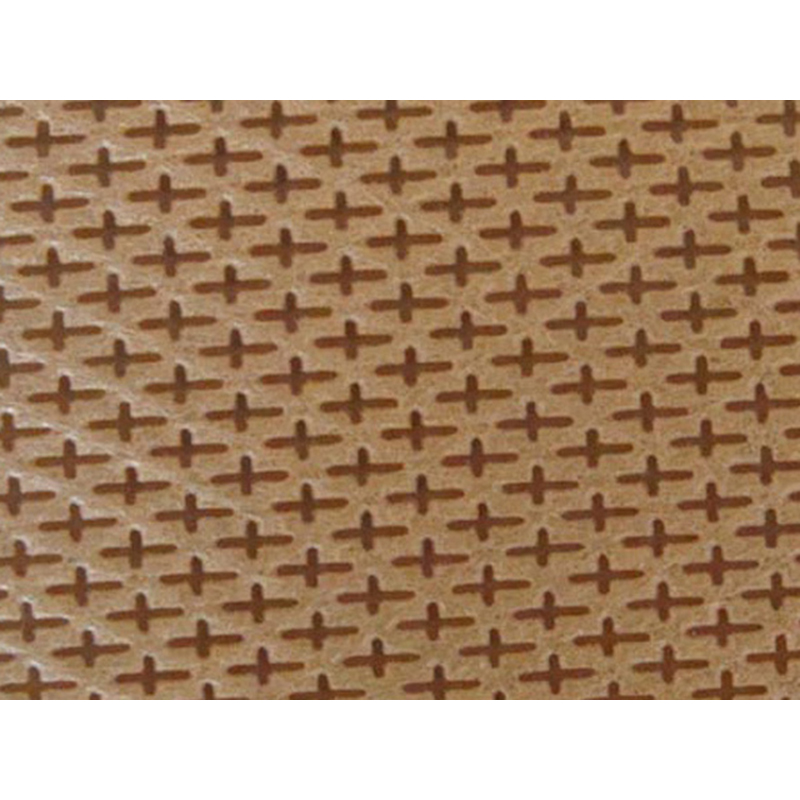

Нетканый материал с перекрестным узором 01

Нетканый материал с перекрестным узором 01 -

Пакет красного вина

Пакет красного вина -

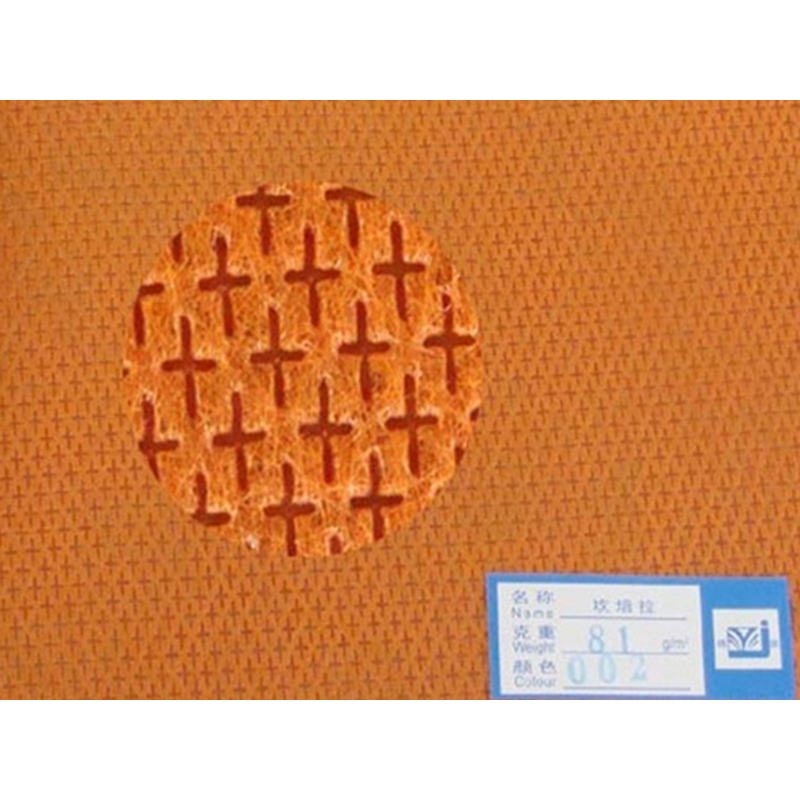

Нетканый материал с перекрестным узором 02

Нетканый материал с перекрестным узором 02 -

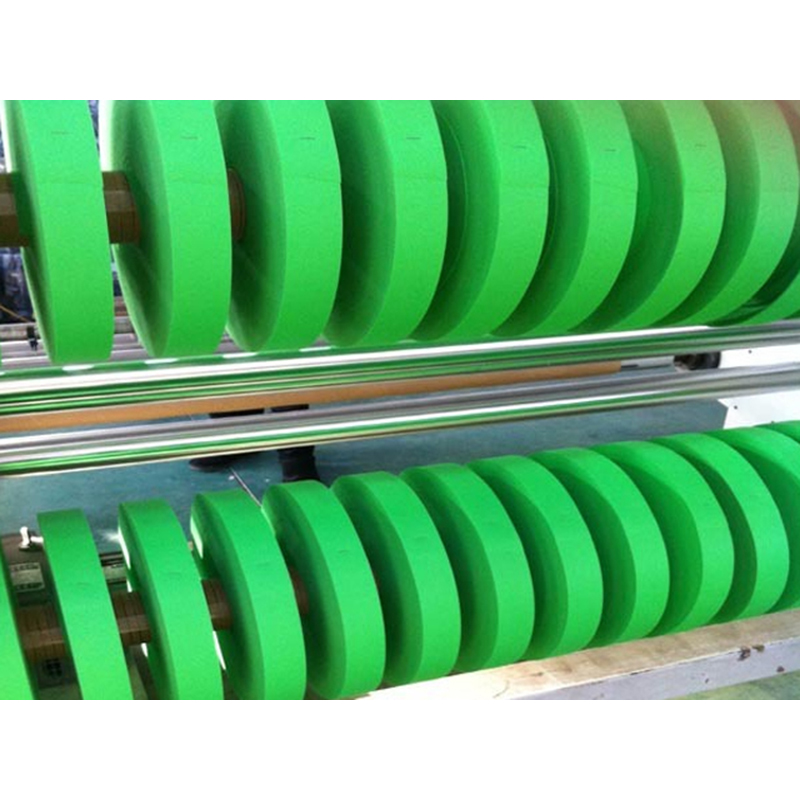

Нетканый материал в бобинах для нарезки 02

Нетканый материал в бобинах для нарезки 02 -

Одноразовая наволочка

Одноразовая наволочка -

Нетканое полотно с точечной структурой 03

Нетканое полотно с точечной структурой 03 -

Сумка для одежды 1

Сумка для одежды 1 -

Безтекстильный фартук

Безтекстильный фартук -

Ботинк мешк 1

Ботинк мешк 1 -

Ламинированное нетканое полотно 01

Ламинированное нетканое полотно 01

Связанный поиск

Связанный поиск- Агроткань нетканая для борьбы с сорняками 01 производители

- Нетканые сумки с печатью на заказ завод

- Текстильное нетканое полотно с принтом поставщик

- Агроткань 100 м от сорняков поставщики

- Скатерть из нетканого материала производитель

- Китай водонепроницаемые сумки из оксфорда

- Нетканый материал с перекрестным узором цена

- Агроткань застилочная от сорняков черная производители

- Зимний защитный чехол для растений основная страна покупателя

- Агроткань от сорняков зеленая цена