Термосумка для еды завод

Когда слышишь 'термосумка для еды завод', первое, что приходит в голову — громоздкие аппараты для сварки ПВХ. Но настоящая кухня производства начинается гораздо раньше, на этапе подбора нетканого полотна. Многие недооценивают, как состав сырья влияет на итоговую термоизоляцию, ограничиваясь стандартными решениями.

Критерии выбора нетканого материала

В 2018 году мы столкнулись с партией термосумок, где нетканый материал дал усадку после первого же цикла мойки. Оказалось, поставщик сэкономил на полипропиленовом связующем. С тех пор всегда тестирую полотно на стабильность структуры — помещаю образец в камеру с перепадами от -20°C до +60°C.

Плотность — не всегда синоним эффективности. Для стандартных термосумка для еды достаточно 150-200 г/м2, но если клиент хочет сохранять температуру свыше 4 часов, добавляем слой вспененного полиэтилена. Кстати, именно такой подход использует ООО Чжэцзян Фалайфу Нетканые Материалы в своих разработках для медицинских холодильников.

Важный нюанс — антимикробная пропитка. В пищевом сегменте это не прихоть, а необходимость. Но некоторые заводы экономят, нанося состав только на внешний слой. Проверяйте сертификаты: если в документах указан ГОСТ Р , значит обработка сквозная.

Оборудование и технологические подводные камни

Наш первый завод по производству термосумок в Подмосковье столкнулся с проблемой кривой строчки на углах. Обычные промышленные машины Juki не справлялись с многослойным 'пирогом' из нетканого материала и изоляции. Пришлось заказывать кареточные стегальные машины из Германии — дорого, но швы теперь идеальные.

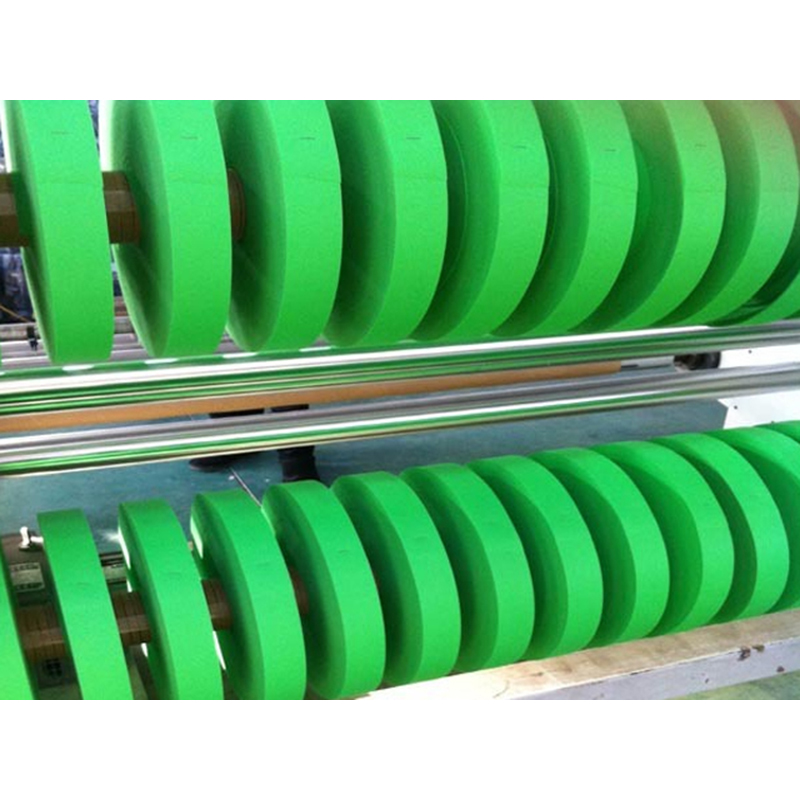

Раскрой — отдельная история. Если резать полотно стандартными дисковыми ножами, кромка осыпается. Лазерная резка решает проблему, но повышает себестоимость на 12-15%. Для массового производства ищем компромисс: используем ультразвуковую резку для внешних слоев и классическую — для внутренних.

Сварка молний — операция, кажущаяся мелочью. Но именно на этом этапе мы потеряли 3% продукции в прошлом квартале. Инженеры https://www.falaifu.ru подсказали решение: предварительный прогрев зубцов перед установкой в термосумку. Казалось бы, ерунда, а брак сократился до 0,7%.

Особенности пищевого сегмента

Сертификация для контакта с продуктами — головная боль. Технический регламент ТР ТС 029/2012 требует отдельного протокола испытаний для каждого типа начинки. Если вчера шили сумку для сэндвичей, а сегодня — для горячих обедов, придется заново получать заключение СЭС.

Размеры сетки-вставки для термоконтейнеров — больной вопрос. Стандартные 25×15 см не подходят для ресторанных гастроемкостей. Пришлось разрабатывать кастомизированные решения, что увеличило логистические издержки. Но клиенты из HoReCa теперь наши постоянные заказчики.

Маркировка — не просто формальность. Пишем не только 'термосумка для еды', но и конкретные температурные режимы. Юристы настояли: если указали '+60°C на 3 часа', будьте добры подтвердить испытаниями. Теперь держим в лаборатории три эталонных термометра с поверкой.

Кейсы и ошибки

История с оптовиком из Казани: заказали 5000 сумок для доставки обедов, но через месяц вернули 30% продукции. Оказалось, курьеры носили их на ремне через плечо, а наши лямки не были рассчитаны на постоянную нагрузку. Пришлось перешивать с армированием строп — убыток 120 тысяч, зато теперь все модели тестируем на разрывную нагрузку.

Неудачный эксперимент с магнитными клапанами. Хотели сделать 'премиум' сегмент с автоматическим закрытием. Но магниты реагировали на метро, сумки самопроизвольно открывались в дороге. Вернулись к классическим молниям с термоуплотнителем — надежнее, хоть и менее эффектно.

Удачное решение позаимствовали у ООО Чжэцзян Фалайфу: стали добавлять в нетканое полотно люминесцентные нити. Ночью курьеры видят сумки в багажнике без фонарика. Мелочь, а рейтинг в приложениях доставки вырос на 0,3 балла.

Перспективы и ограничения

Биоразлагаемые материалы — тренд, но с оговорками. PLA-полимеры держат температуру лишь 2 часа против 4 у классического полиэтилена. Пока используем гибрид: внешний слой из кукурузного крахмала, внутренний — традиционный. Не идеально, но хотя бы частично решаем проблему утилизации.

Датчики температуры — дорогое удовольствие. Встраиваемые чипы увеличивают стоимость на 40%, поэтому пока только для фармацевтических заказов. Хотя тестовую партию для доставки суши сделали — клиенты в восторге, но себестоимость неподъемная для массового рынка.

Локальное производство нетканых материалов — наше спасение. С коллегами из Фалайфу обсуждали, что импортное сырье задерживается на таможне до 3 недель. Их производственная база в Чжэцзяне с 1992 года позволяет оперативно тестировать новые составы без остановки конвейера.

Экономика и логистика

Себестоимость термосумки на 60% состоит из материала. Когда в 2021 году цены на полипропилен выросли на 23%, пришлось пересматривать конструкцию — уменьшили толщину стенок на 1 мм, добавили ребра жесткости. Парадокс: термоизоляция даже улучшилась за счет воздушных прослоек.

Складирование готовой продукции — отдельная головная боль. Термосумки нельзя хранить в стопках выше 1,5 метра — деформируется изоляция. Арендуем помещения с высотой потолков от 4 метров, используем конусные стеллажи. Логисты сначала возмущались, теперь сами предлагают такие решения новичкам.

Экспорт в страны с жарким климатом требует особого подхода. Для поставок на Ближний Восток совместно с https://www.falaifu.ru разработали материал с серебряным напылением — отражает солнечные лучи. Технология не новая, но раньше применялась только в строительстве.

В итоге понимаешь: термосумка для еды завод — это не про станки, а про сотни нюансов, от выбора нитки до условий хранения. Главное — не бояться пробовать и вовремя отказываться от неудачных решений. Как показала практика, иногда проще вернуться к проверенным методам, чем гнаться за модными инновациями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

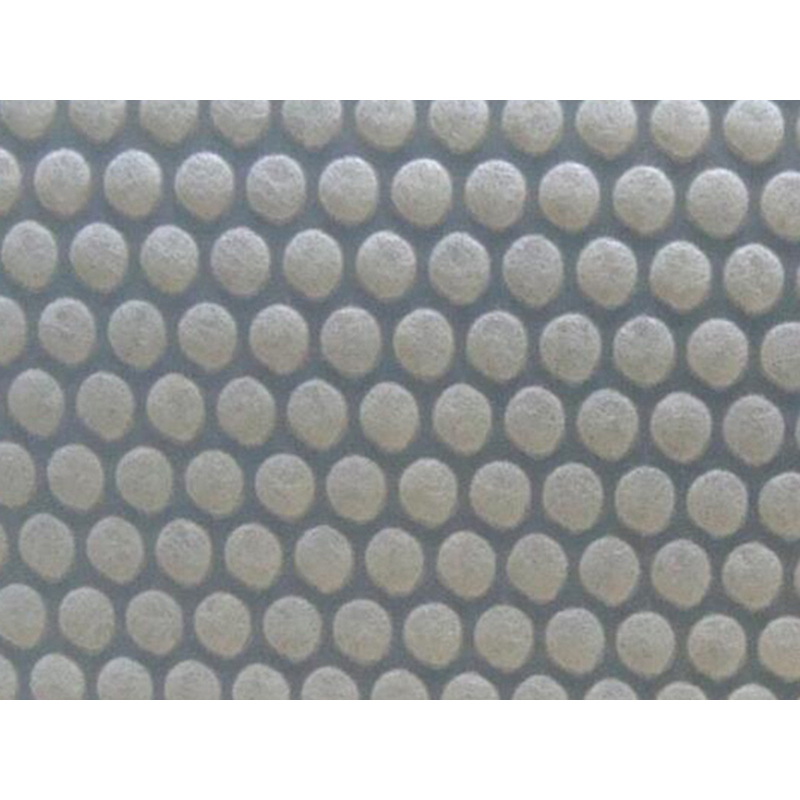

Нетканое полотно с точечной структурой 04

Нетканое полотно с точечной структурой 04 -

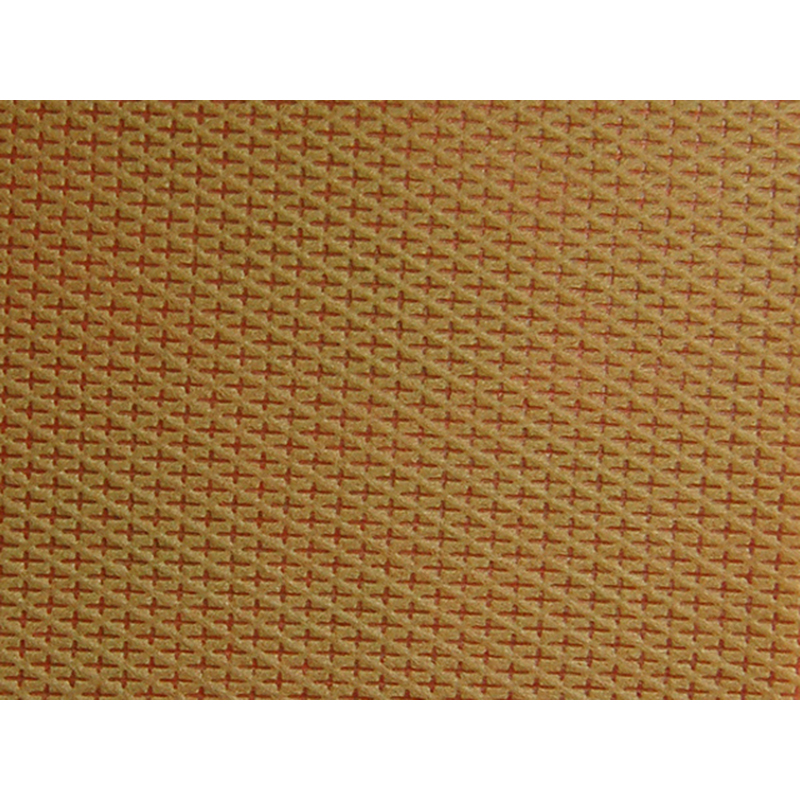

Нетканое полотно с точечной структурой 03

Нетканое полотно с точечной структурой 03 -

Ледяной щит 3

Ледяной щит 3 -

Ламинированное нетканое полотно 04

Ламинированное нетканое полотно 04 -

Ледяной щит 2

Ледяной щит 2 -

Нетканый материал белого цвета

Нетканый материал белого цвета -

Нетканый материал с точечным паттерном 07

Нетканый материал с точечным паттерном 07 -

Бамбуковый уголь

Бамбуковый уголь -

Ледяной щит 1

Ледяной щит 1 -

Цветочная упаковка ткани

Цветочная упаковка ткани -

Ламинированное нетканое полотно 03

Ламинированное нетканое полотно 03 -

Пакет красного вина

Пакет красного вина

Связанный поиск

Связанный поиск- Уф-печать на нетканом материале поставщик

- Дешево самая плотная агроткань от сорняков

- Чехол для одежды москва поставщики

- Прочные сумки для супермаркетов цена

- Дешево простыня одноразовая медицинская аптека

- Складные портативные сумки завод

- Дешево агроткань для защиты от сорняков

- Одноразовая простынь размеры производитель

- Ламинированная сумка-шоппер завод

- Oem защитная сетка от птиц для сада