Термосумка для доставки производители

Термосумка для доставки – это, на первый взгляд, простая вещь. Но если присмотреться, то сразу понимаешь, что здесь не так уж и все однозначно. Очень часто начинающие производители фокусируются только на стоимости материалов и сложности конструкции. А вот оптимизация термосумки под конкретную задачу, контроль качества и долгосрочная эксплуатация – это совсем другая история. В этой статье я поделюсь некоторыми наблюдениями и опытом, полученным в процессе работы с этой категорией товаров.

Важность понимания задачи: от продуктов питания до медицинских препаратов

Нельзя сказать, что термосумка для доставки универсальна. Например, сумка для доставки еды потребует иных требований к теплоизоляции, вентиляции и гигиеничности, чем сумка для перевозки медикаментов или, скажем, замороженных продуктов в транспортной компании. Раньше мы брались за все подряд, создавали стандартную модель, а потом столкнулись с кучей претензий. Например, доставка свежей выпечки оказалась невозможной – булочки успевали остывать даже в самой лучшей сумке. Пришлось перерабатывать дизайн, усложнять конструкцию и искать новые утеплители. И это лишь один пример. Помню, заказчик, занимающийся доставкой молока, требовал абсолютной герметичности. Представляете, как сложно добиться этого, не потеряв при этом теплоизоляционные свойства? Поэтому, первый шаг – детальный анализ, понимание того, что именно будет перевозиться и в каких условиях.

Конструкционные особенности: материал, утеплитель и швы

Выбор материала – это не просто вопрос цены. Полиэтилен, полипропилен, нейлон – каждый имеет свои плюсы и минусы. Полиэтилен более дешевый, но менее долговечный. Нейлон – прочный, но и дороже. Важна плотность ткани, ее способность выдерживать механические нагрузки, а также устойчивость к влаге и загрязнениям. Но не менее важен утеплитель. Пенополиуретан, пенополиэтилен, ватин – все они имеют разную теплопроводность. Оптимальный выбор зависит от требуемой степени теплоизоляции и веса сумки. Кстати, сейчас активно используют более экологичные утеплители, например, на основе переработанных материалов. В этом плане, как производителю, нужно быть в курсе новых тенденций. И, конечно, швы. Они должны быть герметичными и прочными, чтобы не допустить утечки тепла и влаги. На практике часто сталкиваемся с проблемой некачественной прошивки – особенно, когда за копеечную цену берутся непроверенные швейные мастерские.

Один раз работали с компанией, которая делала сумки из дешевого полиэтилена и обычного ватина. Цена была очень привлекательной, но качество ужасным. Сумочки быстро деформировались, утеплитель осыпался, и сумка переставала выполнять свою функцию. Клиенты были крайне недовольны. Это хороший урок – нельзя экономить на качестве материалов и швейного дела.

Производственные процессы: от раскроя до упаковки

Важную роль играет и технологический процесс производства. Автоматизация раскроя, использование современных швейных машин, контроль качества на каждом этапе – это все влияет на себестоимость и качество готовой продукции. Мы, например, внедрили систему контроля швов с помощью ультразвукового детектора. Это позволило значительно снизить количество брака и повысить надежность сумок. И это окупилось с лихвой.

Контроль качества: не просто проверка готовой продукции

Контроль качества не должен ограничиваться проверкой готовых сумок. Нужно контролировать качество материалов на входном этапе, а также проводить регулярные проверки швейного процесса. Особенно важно контролировать плотность швов, герметичность клапанов, прочность ручек и лямок. Нам иногда приходилось возвращать партию сумок из-за несоблюдения размеров и геометрии. Это, конечно, потери, но лучше потратить время и деньги на исправление ошибок, чем потом иметь дело с жалобами клиентов.

Мы постоянно экспериментируем с разными методами контроля качества. Например, используем тепловизоры для выявления 'холодных точек' – мест, где теплоизоляция нарушена. Это помогает выявить скрытые дефекты и предотвратить выход на рынок некачественной продукции.

Экологичность и безопасность: важные факторы для современного рынка

Сегодня все больше внимания уделяется экологичности и безопасности продукции. Потребители все чаще отдают предпочтение товарам, изготовленным из экологически чистых материалов и не содержащим вредных веществ. И производители термосумок для доставки не исключение. Например, можно использовать утеплители на основе переработанных материалов, а также выбирать ткани, сертифицированные по стандартам экологической безопасности. Важно также соблюдать требования к маркировке продукции, чтобы потребители могли быть уверены в ее безопасности.

Сертификация и соответствие стандартам

Получение необходимых сертификатов – это обязательное условие для выхода на рынок. В России это, прежде всего, сертификат соответствия требованиям ТР ТС 005/2011 'О безопасности упаковки'. Кроме того, стоит учитывать требования к безопасности пищевых продуктов, если сумка предназначена для доставки еды. Получение сертификатов требует определенных затрат и усилий, но это необходимо для защиты интересов компании и ее клиентов.

Мы постоянно следим за изменениями в законодательстве и своевременно обновляем сертификаты. Иначе рискуешь столкнуться с серьезными проблемами при продаже продукции.

Ключевые тренды и перспективы развития

На рынке термосумок для доставки постоянно появляются новые тренды. Например, растет спрос на сумки с дополнительными функциями – карманами для документов, подставками для телефона, антискользящими вставками. Также популярны сумки с интегрированными системами отслеживания температуры. В будущем, думаю, нас ждет дальнейшее развитие этой области – появление новых материалов, технологий и конструкционных решений. И, конечно, все больше внимания будет уделяться экологичности и безопасности продукции. И, что интересно, в последнее время активно обсуждается применение активного охлаждения внутри термосумок, что может значительно расширить область их применения.

ООО Чжэцзян Фалайфу Нетканые Материалы, как пионер китайской нетканой промышленности, постоянно следит за этими трендами и разрабатывает новые решения для своих клиентов. Наш опыт и знания помогают производителям создавать качественные и конкурентоспособные термосумки для доставки, которые будут востребованы на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экологичная сумка из нетканого материала 02

Экологичная сумка из нетканого материала 02 -

Бахилы

Бахилы -

Контейнер для хранения1

Контейнер для хранения1 -

Нетканый материал в бобинах для нарезки 02

Нетканый материал в бобинах для нарезки 02 -

.jpg) Печатная сумка с шёлковой сеткой

Печатная сумка с шёлковой сеткой -

Переносная сумка с малиной

Переносная сумка с малиной -

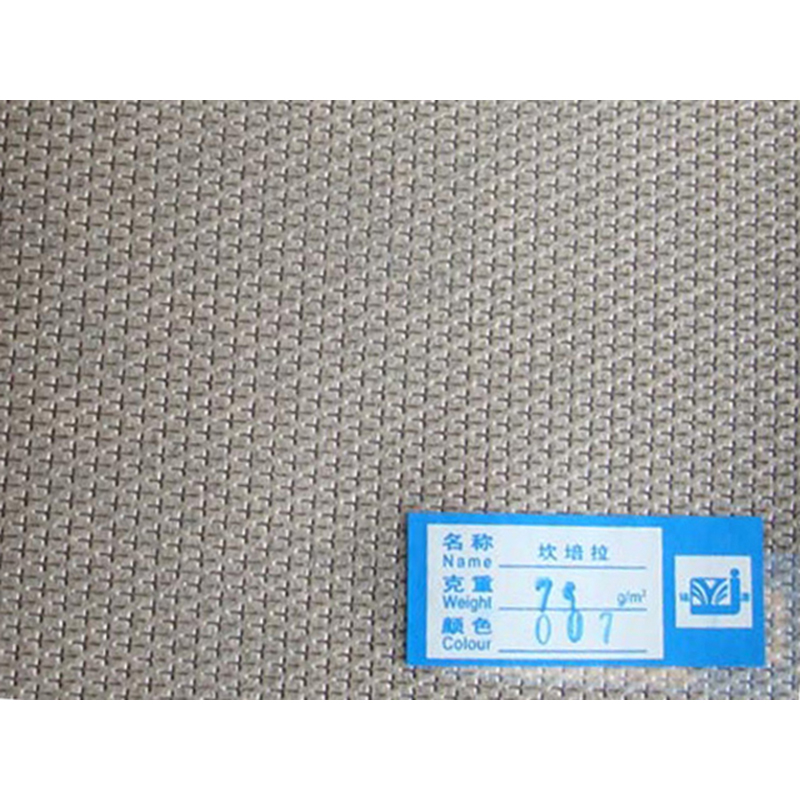

Нетканый материал с перекрестным узором 07

Нетканый материал с перекрестным узором 07 -

Ламинированное нетканое полотно 02

Ламинированное нетканое полотно 02 -

Нетканый материал с точечным паттерном 06

Нетканый материал с точечным паттерном 06 -

Сумка для одежды 1

Сумка для одежды 1 -

Тряпки

Тряпки -

.jpg) Шёлковая сетка печатает пакеты для вытяжки

Шёлковая сетка печатает пакеты для вытяжки

Связанный поиск

Связанный поиск- Агроткань застилочная от сорняков черная поставщик

- Агроткань от сорняков 200 производители

- Укрывной материал для сельского хозяйства поставщики

- Одноразовые бахилы из нетканого материала

- Агроткань застилочная от сорняков производитель

- Простыни одноразовые медицинские производитель

- Нетканые материалы с печатным рисунком завод

- Чехол для одежды на молнии

- Агроткань 100 м от сорняков

- Дешево автомобильный спанбонд pp для салона