Сумка для хранения из нетканого материала завод

Когда слышишь 'сумка для хранения из нетканого материала завод', многие сразу представляют стандартные белые мешки для медицинских отходов. Но в реальности спектр применения шире – от сельскохозяйственной тары до промышленной упаковки для деталей. Часто ошибаются, выбирая материал только по плотности, не учитывая устойчивость к УФ-излучению или статике.

Технологические нюансы производства

На нашем производстве в Чжэцзян Фалайфу сначала тестировали спанбонд 80 г/м2 для фасовки зерна. Оказалось, при влажности выше 14% швы расходились под нагрузкой. Пришлось переходить на иглопробивной материал с пропиткой – дороже, но надежнее.

Особенно сложно с нетканым материалом для химической промышленности. В 2019 году пробовали делать партию для хранения удобрений: через месяц мешки стали ломкими из-за окисления. Сейчас используем композитные полотна с полипропиленовой основой.

Заметил, что многие цеха экономят на калибровке резаков. Брак по кромке достигает 8%, тогда как у нас на линии BCF-7 этот показатель не превышает 1.5%. Кстати, именно для этой линии мы разработали усиленные направляющие – теперь даже плотность 150 г/м2 режется без смещения.

Логистические вызовы

При отгрузке в Австралию столкнулись с курьезом: заказчик жаловался на деформацию поддонов. Выяснилось, что их погрузчики цепляли стропами именно за углы сумок для хранения, хотя мы всегда маркируем точки захвата. Пришлось шить контрастные петли.

Для японского рынка пришлось полностью пересмотреть систему маркировки. Их стандарты требуют указывать не только состав, но и температуру плавления материала. Интересно, что это позже пригодилось и для отечественных фармкомпаний.

Сейчас тестируем партию с УФ-стабилизаторами для Ближнего Востока. В условиях пустыни обычные мешки выцветают за 2 месяца, наши образцы держатся уже пятый месяц. Но пока дороговато выходит – около 12% к себестоимости.

Практические кейсы применения

В сельском хозяйстве часто недооценивают вентиляционные свойства. Для картофеля, например, идеален материал с перфорацией 3-5%, но многие до сих пор используют сплошное полотно. Результат – конденсат и гниль.

На заводе в Луню как-то экспериментировали с антистатическими добавками для электронной промышленности. Получилось снизить пылеобразование на 40%, но пришлось пожертвовать прочностью на разрыв. Пришлось искать компромиссный состав.

Самая неожиданная находка – мешки для хранения рыболовных сетей. Морская вода быстро разрушает обычный полипропилен, но наш материал с сополимерным покрытием выдерживает до 3 сезонов. Правда, стоимость таких изделий на 25% выше стандартных.

Экономика производства

Рассчитывая стоимость сумки для хранения из нетканого материала, многие забывают про обрезки. При раскрое прямоугольных заготовок теряется до 12% материала, тогда как шестигранная форма дает всего 4% отходов. Но для нее нужны специальные раскройные комплексы.

Заметил интересную закономерность: при объеме заказа от 50 тыс. штук выгоднее использовать немецкие линии, а для мелких партий (5-15 тыс.) – тайваньское оборудование. Разница в скорости переналадки компенсирует более высокую стоимость часа работы.

Сейчас внедряем систему регенерации обрезков. Измельченные отходы добавляем в первичное сырье до 7% – это почти не влияет на качество, но снижает себестоимость на 3.5%. Для массовых заказов это существенно.

Перспективные разработки

В ООО Чжэцзян Фалайфу сейчас тестируют биоразлагаемые композиции. Пока что максимальный срок службы – 18 месяцев с сохранением прочностных характеристик. Для сельского хозяйства перспективно, но для промышленности пока не подходит.

Интересное направление – умные метки. Вшиваемые RFID-чипы позволяют отслеживать не только местоположение тары, но и температурный режим. Для фармацевтики это может стать стандартом, хотя пока дороговато – около 15 руб/метр дополнительно.

На фабрике в Луню недавно запустили линию с системой оптического контроля. Камера выявляет микротрещины еще до раскроя рулонного материала. Брак снизился с 3.2% до 0.8%, хотя пришлось повысить квалификацию операторов.

Международный опыт

При работе с Ближним Востоком столкнулись с неожиданной проблемой: их стандарты требуют двойной прошивки швов для мешков объемом свыше 50 литров. Пришлось модернизировать швейные головки на двух линиях.

Японские заказчики уделяют особое внимание равномерности окраски. Наш технолог месяц настраивал систему дозирования красителей, чтобы добиться дельта E < 1.5 по всему рулону. Зато теперь этот параметр стал нашим конкурентным преимуществом.

Для австралийского рынка разработали специальную серию с УФ-фильтрами. Интересно, что местные фермеры используют эти мешки не только по назначению, но и как временные укрытия для рассады – оказалось, материал пропускает достаточно света, но рассеивает прямые лучи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

.jpg) Шёлковая сетка печатает пакеты для вытяжки

Шёлковая сетка печатает пакеты для вытяжки -

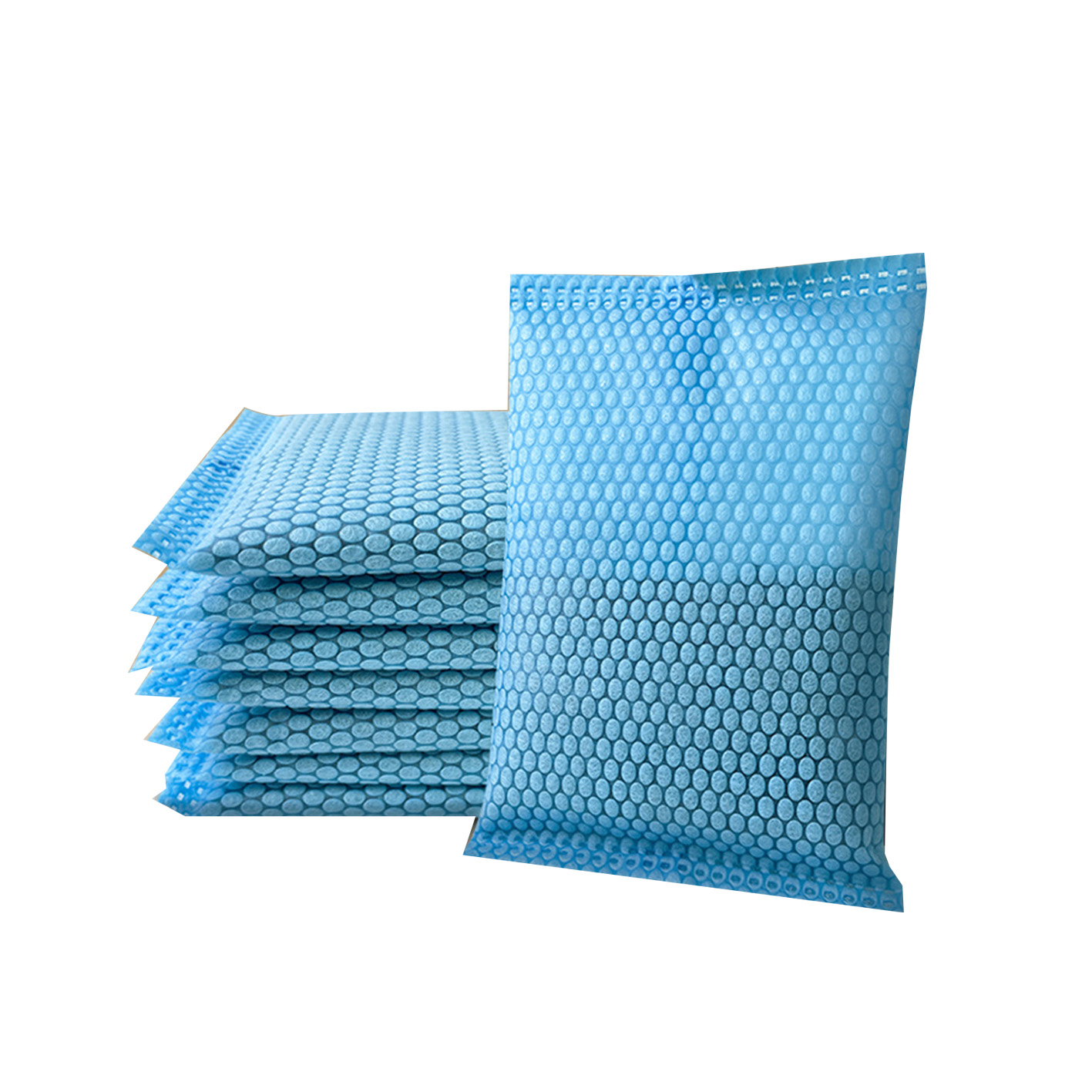

Ледяной щит 3

Ледяной щит 3 -

Текстильное нетканое полотно с принтом 04

Текстильное нетканое полотно с принтом 04 -

Бумажная сумка с шёлковой сеткой

Бумажная сумка с шёлковой сеткой -

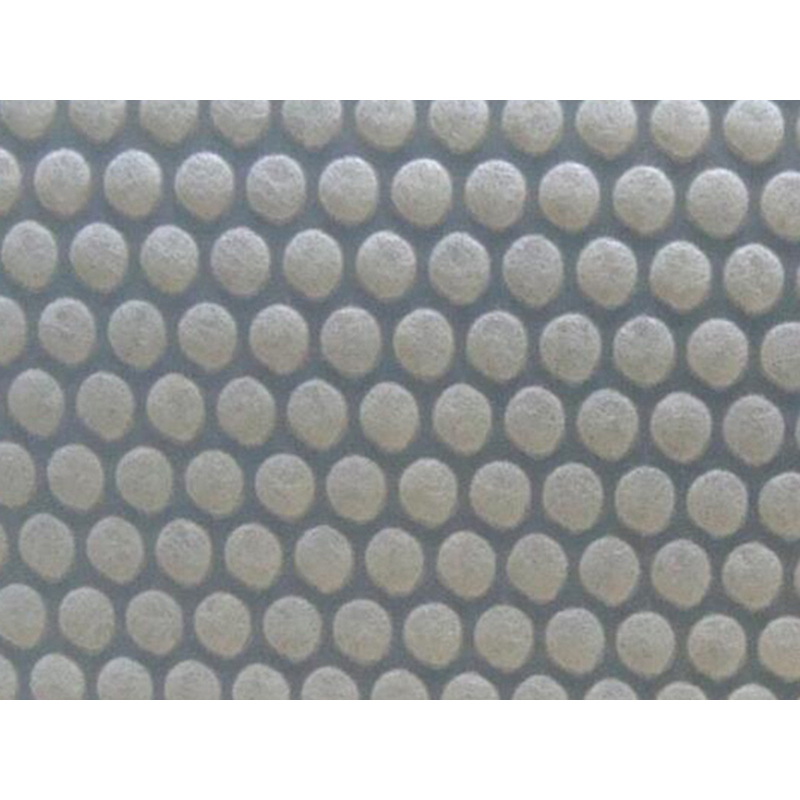

Нетканое полотно с точечной структурой 03

Нетканое полотно с точечной структурой 03 -

Нетканый материал с точечным паттерном 07

Нетканый материал с точечным паттерном 07 -

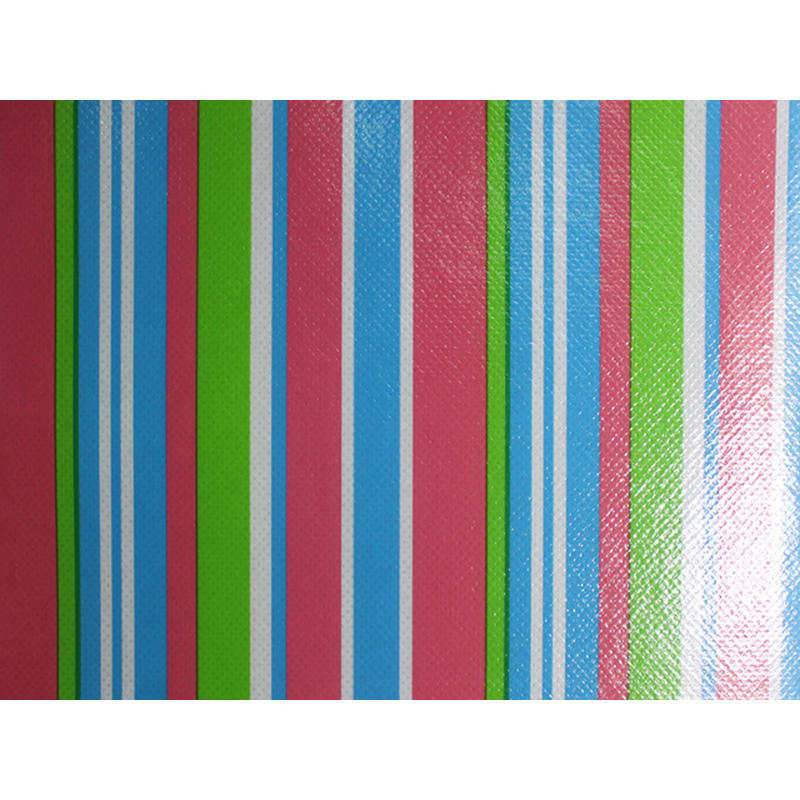

Текстильное нетканое полотно с принтом 05

Текстильное нетканое полотно с принтом 05 -

Нетканое полотно с точечной структурой 01

Нетканое полотно с точечной структурой 01 -

Контейнер для хранения4

Контейнер для хранения4 -

Одноразовые простыни

Одноразовые простыни -

Экологичная сумка из нетканого материала 02

Экологичная сумка из нетканого материала 02 -

Пластиковая сумка

Пластиковая сумка

Связанный поиск

Связанный поиск- Нетканые материалы для международных заказов

- Сертифицированные grs сумки из вторсырья основная страна покупателя

- Агроткань от сорняков полипропилен основная страна покупателя

- Агроткань от сорняков в теплице поставщик

- Термосумка для доставки поставщик

- Нетканые полипропиленовые материалы по технологии спанбонд основная страна покупателя

- Одноразовые бахилы из нетканого материала цена

- Экологичная сумка из нетканого материала 03 поставщики

- Агроткань от сорняков застилочная с разметкой завод

- Агроткань от сорняков для дорожек