Складные портативные сумки завод

Когда слышишь 'складные портативные сумки завод', большинство представляет конвейер с готовыми изделиями, но редко кто осознаёт, что 70% себестоимости закладывается на этапе выбора нетканого полотна. Вот где кроется главный технологический разрыв между кустарными цехами и профессиональными производителями.

Эволюция сырьевой базы

В 2015 году мы ещё экспериментировали с китайскими аналогами спанбонда, но стабильность плотности оставляла желать лучшего. Особенно для медицинских сумок-органайзеров, где требования к стерильности и прочности на разрыв критичны. Тогда и обратили внимание на ООО Чжэцзян Фалайфу Нетканые Материалы - их линия спанбонд-мелтблаун-спанбонд (SMS) давала именно ту жёсткость, что нужна для складных конструкций.

Помню, как в 2018-м пришлось переделывать партию ручек после перехода на более плотный материал. Оказалось, стандартные крепления не выдерживали нагрузку при многократном складывании/раскладывании. Пришлось совместно с технологами Фалайфу разрабатывать армированные края полотна - сейчас это стало отраслевым стандартом для премиум-сегмента.

Кстати, их патент на антистатическую пропитку №.Х решил проблему с налипанием пыли при транспортировке строительных образцов. Такие нюансы не прописаны в техзаданиях, но влияют на лояльность конечных клиентов.

Технологические ловушки сборки

Автоматизация линии сборки - это не про замену 20 швей. Речь о синхронизации подачи разнородных материалов: основное полотно от Фалайфу, фурнитура из Германии, армирующие вставки. Когда в 2020 запускали линию для Японии, три недели ушло на калибровку датчиков распознавания плотности ткани.

Особенно сложно с комбинированными моделями для сельхозинвентаря. Там где крепятся секции для инструментов, требуется дополнительная сварка швов ультразвуком - обычная строчка расходится после 50 циклов складывания. Кстати, именно после тестов в полевых условиях с австралийскими фермерами мы перешли на трёхслойный спанбонд 120 г/м2 вместо стандартного 80 г/м2.

Недавний кейс: заказ для ближневосточного рынка потребовал UV-защиты. Стандартные решения удорожали продукт на 40%, но Фалайфу предложили модификацию на этапе экструзии - добавили стабилизаторы в полипропиленовую массу. Себестоимость выросла всего на 7%, а срок службы под прямым солнцем увеличился с 6 месяцев до 3 лет.

Логистика как часть производства

Мало кто учитывает, что складные сумки занимают в 4 раза больше места в развернутом виде. Наш цех в Луню изначально проектировался с учётом этого - зона финальной упаковки сразу примыкает к прессам для компрессии. Это снизило транспортные расходы на экспорт в Австралию на 23%.

Особенно важна предварительная термостабилизация рулонов нетканого материала. Если пропустить этот этап, при смене климатических зон возможно коробление пластиковых вставок. Как-то раз потеряли целый контейнер из-за деформации каркасов - теперь все партии проходят акклиматизацию в контролируемой среде.

Интересно, что японские заказчики требуют отдельной сертификации складного механизма для каждой партии сырья. Пришлось внедрить систему отслеживания от рулона до готового изделия - сейчас это помогает оперативно находить брак ещё до этапа сборки.

Экологические императивы

С 2022 года европейские заказчики всё чаще запрашивают не просто перерабатываемые материалы, а полную прослеживаемость сырья. В этом плане ООО Чжэцзян Фалайфу предоставляет детальные отчёты о происхождении гранул полипропилена - их система менеджмента соответствует ISO 14001:2015.

Мы тестировали биодеградируемые варианты, но пока они не выдерживают более 15 циклов складывания. Альтернативой стал композитный материал с добавлением вторичного ПП - прочность сохраняется, а углеродный след снижается на 30%. Кстати, это позволило выиграть тендер на поставку для сети немецких аптек.

Важный нюанс: при переходе на recycled-материалы требуется перенастройка температуры ультразвуковой сварки. Нашли оптимальный режим только после 47 экспериментов - теперь делимся этими данными с партнёрами через технический портал Фалайфу.

Перспективы нишевых решений

Сейчас разрабатываем серию для фармацевтической отрасли с антимикробной пропиткой. Стандартные растворы серебра не подходят - влияют на гибкость складных элементов. Совместно с лабораторией Фалайфу тестируем модификацию на основе ионов цинка, уже получили предварительное одобрение от министерства здравоохранения ОАЭ.

Ещё одно направление - сумки для переноски электроники с электромагнитным экранированием. Здесь пригодился опыт Фалайфу в создании проводящих нетканых материалов для промышленности. Правда, пришлось полностью менять конструкцию креплений - металлизированные слои не терпят стандартных методов прошивки.

К 2025 году планируем внедрить RFID-метки непосредственно в структуру материала на этапе производства нетканого полотна. Это решит проблему отклеивающихся этикеток при многократном складывании. Пилотные испытания уже проводим на базе интеллектуальной фабрики в Луню.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

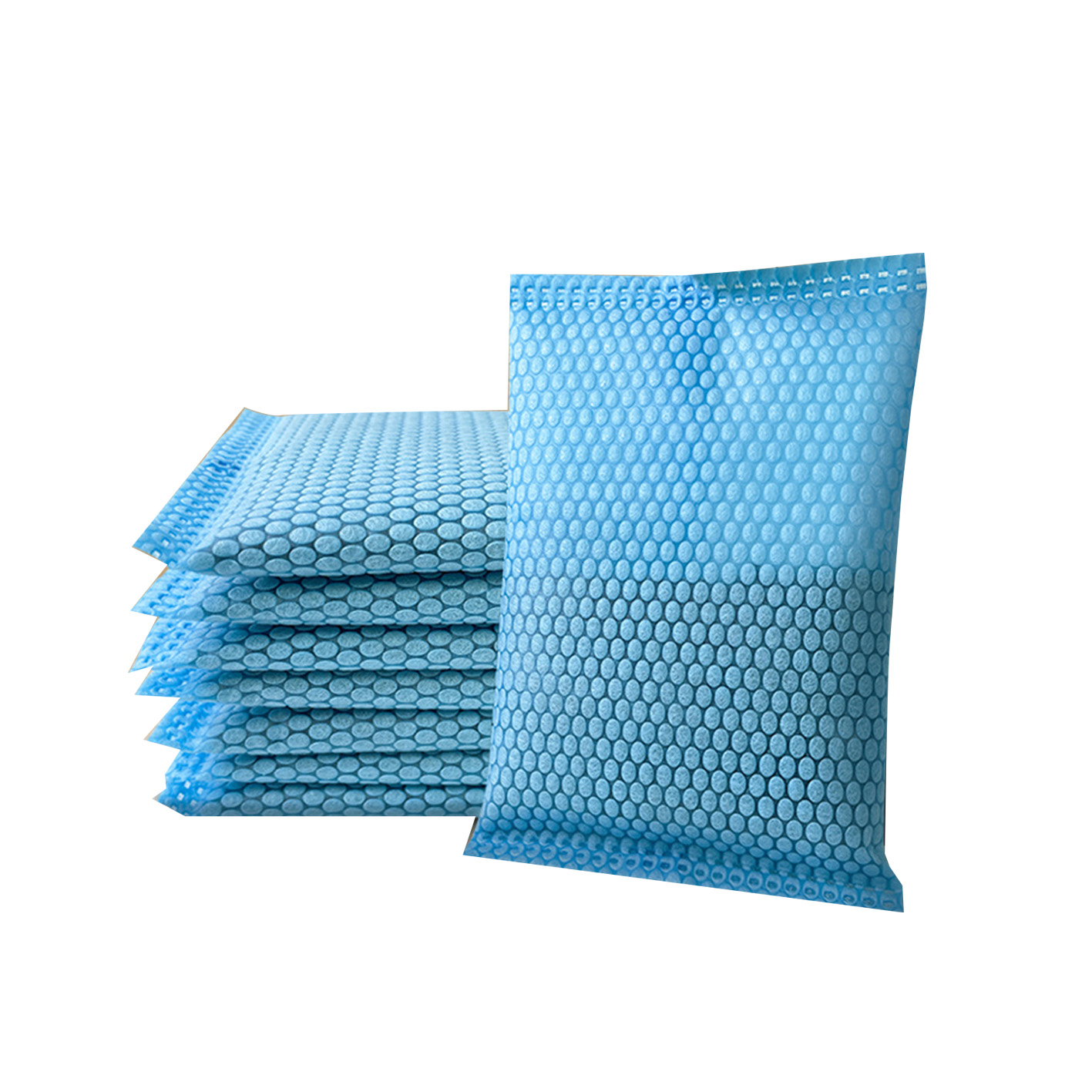

Мешок для сбора ткани 1

Мешок для сбора ткани 1 -

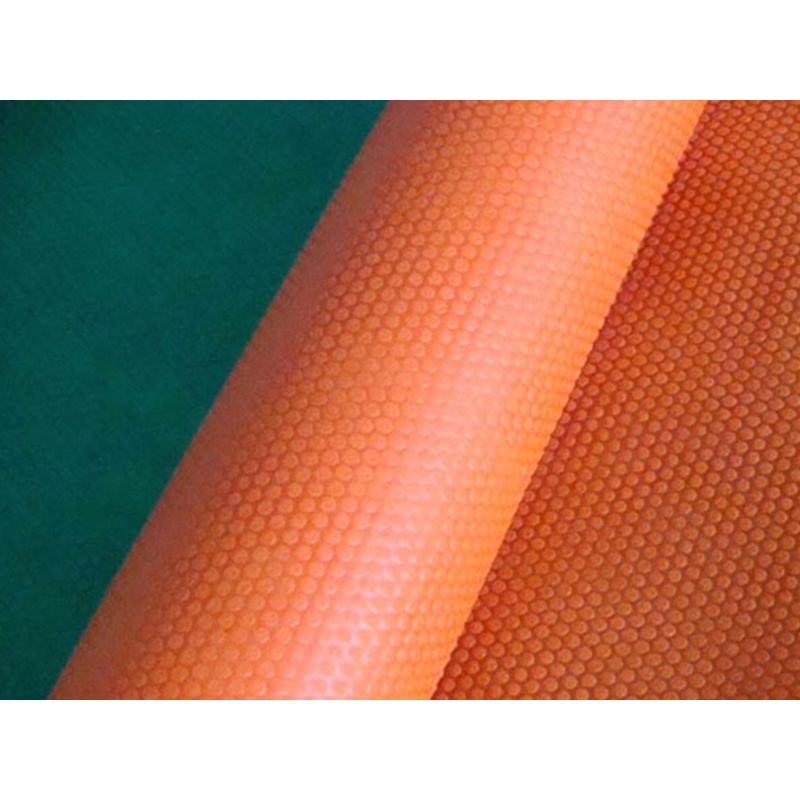

Нетканый материал в бобинах для нарезки 02

Нетканый материал в бобинах для нарезки 02 -

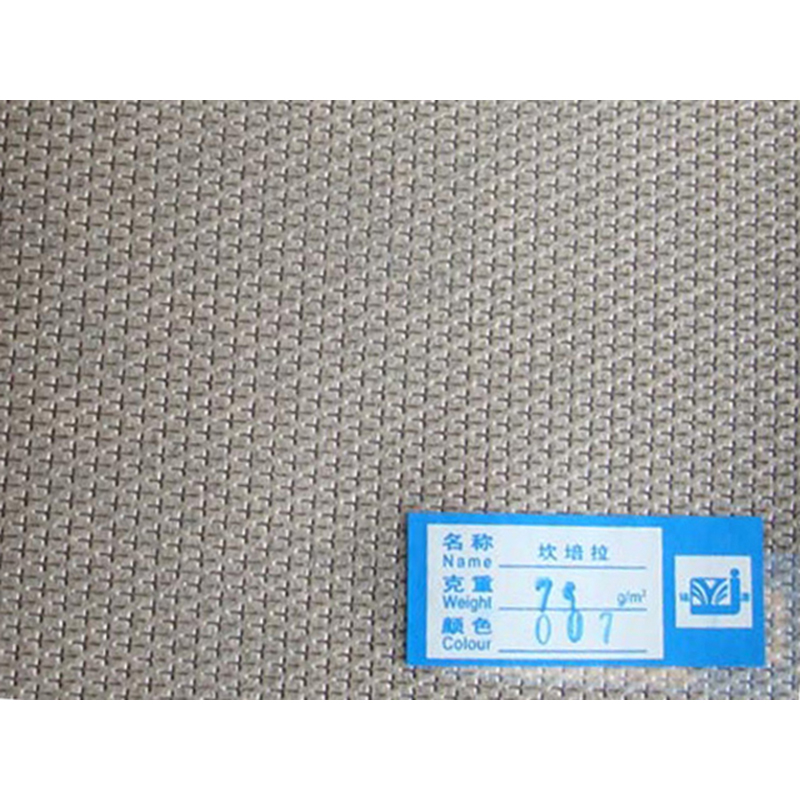

Нетканое полотно с точечной структурой 01

Нетканое полотно с точечной структурой 01 -

Нетканое полотно с точечной структурой 02

Нетканое полотно с точечной структурой 02 -

Нетканый материал с точечным паттерном 06

Нетканый материал с точечным паттерном 06 -

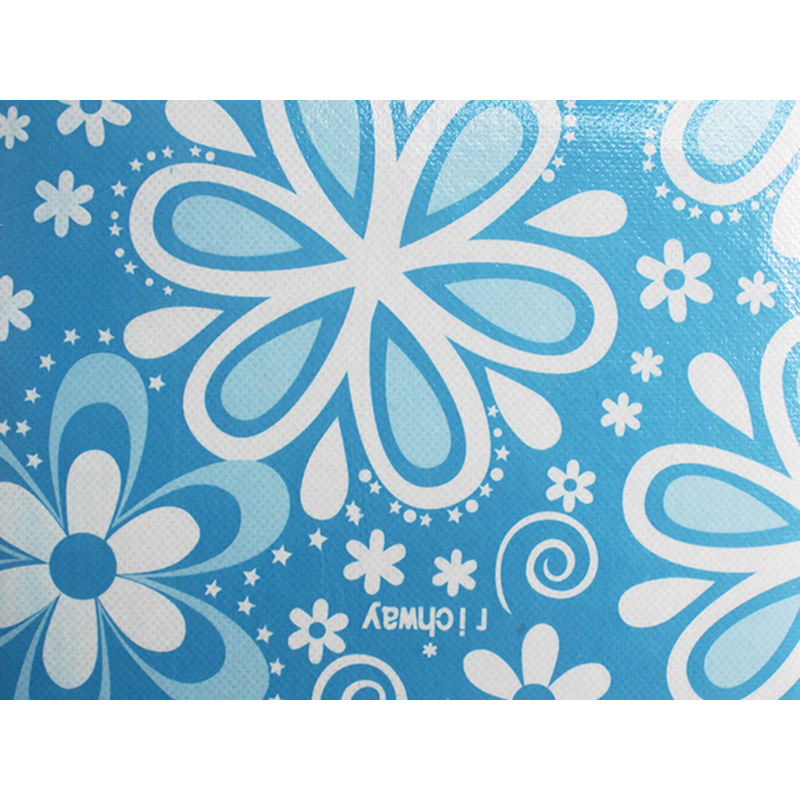

Ламинированное нетканое полотно 01

Ламинированное нетканое полотно 01 -

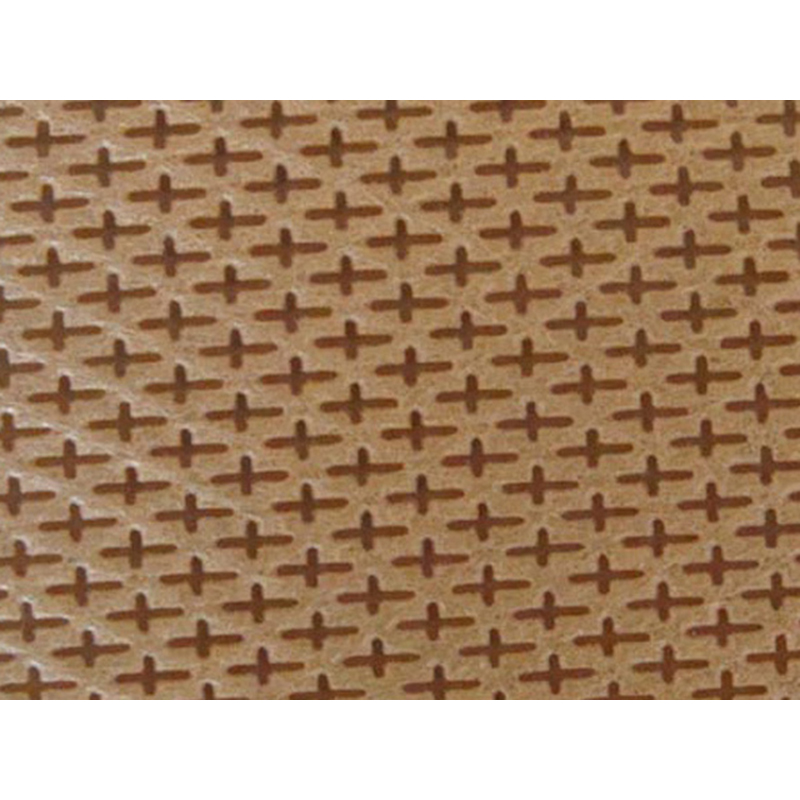

Нетканый материал с перекрестным узором 07

Нетканый материал с перекрестным узором 07 -

Нетканый материал с точечным паттерном 05

Нетканый материал с точечным паттерном 05 -

Нетканый материал с точечным паттерном 07

Нетканый материал с точечным паттерном 07 -

.jpg) Контейнер для хранения2

Контейнер для хранения2 -

Фруктовый мешок

Фруктовый мешок -

Нетканый материал с точечным паттерном 04

Нетканый материал с точечным паттерном 04

Связанный поиск

Связанный поиск- Китай затеняющая сетка для сельского хозяйства

- Агроткань от сорняков леруа мерлен завод

- Нетканое полотно с точечной структурой поставщики

- Агроткань для защиты от сорняков цена

- Пакет с бамбуковым углём производители

- Китай одноразовая простынь размеры

- Нетканые сумки с печатью на заказ поставщик

- Агротекстиль для мульчирования цена

- Одноразовые простыни в рулоне цена

- Озон куплю агроткань от сорняков поставщики