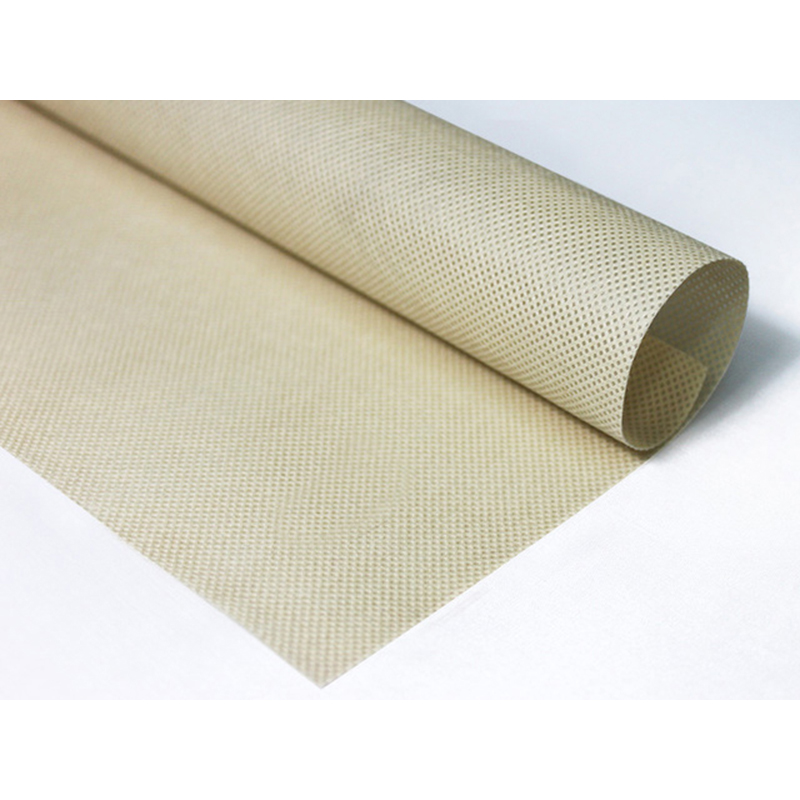

Простыня одноразового использования завод

Когда слышишь 'простыня одноразового использования завод', большинство представляет конвейер с рулонами нетканого полотна. На деле же ключевое звено — контроль влажности в цеху, о котором редко пишут в техзаданиях.

Сырьевые нюансы, которые не учитывают новички

В 2018 мы закупили партию спанбонда с заявленной плотностью 35г/м2. После трёх месяцев жалоб от немецких клиентов выяснилось: при относительной влажности выше 70% материал терял жёсткость краёв. Пришлось пересматривать весь техрегламент.

Сейчас работаем преимущественно с ООО Чжэцзян Фалайфу Нетканые Материалы — их линия термоскрепления даёт стабильные 32-34 г/м2 с допустимым отклонением всего 0.8%. Важно, что они хранят рулоны в климат-контролируемых складах до отгрузки.

Кстати, их сайт https://www.falaifu.ru стал для нас настольной книгой по сертификации — там выложены не только спецификации, но и протоколы испытаний на миграцию химических веществ.

Оборудование: где экономить нельзя

Наш первый раскроечный станок 2015 года 'съедал' 12% материала из-за вибрации при резке. Перешли на немецкие гильотинные ножи с лазерным наведением — брак упал до 1.7%, но пришлось переобучать операторов.

Особенность производства одноразовых простыней — критичность настройки натяжных валов. При недотяге получаем 'волну' по краям, при перетяге — микроразрывы в структуре полотна.

Сейчас тестируем систему японской сборки с датчиками контроля натяжения — предварительные результаты показывают рост производительности на 18%, но есть вопросы к ремонтопригодности.

Упаковка как часть продукта

Долгое время использовали полипропиленовые пакеты с перфорацией. Пока фармкомпания из ОАЭ не прислала фото деформированных упаковок после трёхдневного хранения в портовом складе при +45°C.

Перешли на комбинированную упаковку: внутренний слой — термоскреплённый спанбонд 25г/м2, внешний — ламинированный полиэтилен. Дороже на 23%, но сохраняет стерильность до 12 месяцев.

Интересно, что Чжэцзян Фалайфу предлагает готовые решения для упаковки медпродукции — их техотдел помогал нам адаптировать линии под габариты паллет для авиаперевозок.

Логистические подводные камни

При отгрузке в Австралию столкнулись с конденсацией внутри контейнеров. Стандартные силикагелевые пакеты не спасали — пришлось разрабатывать трёхслойную термоупаковку с абсорбирующей прослойкой.

Сейчас каждая партия для стран Ближнего Востока проходит тест на светостойкость — в 2022 потеряли целый контейнер из-за выцветания маркировки под пустыным солнцем.

Важный момент: при работе с японскими клиентами требуется сертификация JIS L 1913 — тут очень пригодился опыт Фалайфу, которые уже прошли эту процедуру для своих нетканых материалов.

Экономика производства: неочевидные статьи расходов

Рассчитывая себестоимость, многие забывают про 'мёртвый' вес — картонные гильзы от рулонов составляют до 8% от общей массы поставки. Сейчас передаём их на переработку местному целому бумажного производства.

Энергопотребление систем вентиляции оказалось на 40% выше расчётного — пришлось устанавливать рекуператоры. Зато теперь поддерживаем стабильные 55% влажности в цеху независимо от сезона.

Сотрудничество с ООО Чжэцзян Фалайфу Нетканые Материалы позволило оптимизировать логистику сырья — их производственная база в Луню имеет прямой доступ к порту Нинбо, что сократило нам сроки поставки на 11 дней.

Перспективы и тупиковые ветки развития

Пытались внедрить биоразлагаемые материалы на основе кукурузного крахмала. Технически возможно, но стоимость вырастает в 3.7 раза, а срок хранения не превышает 6 месяцев.

Сейчас экспериментируем с антимикробной пропиткой — первые образцы показывают хорошие результаты против Staphylococcus aureus, но есть сложности с сертификацией как медицинского изделия.

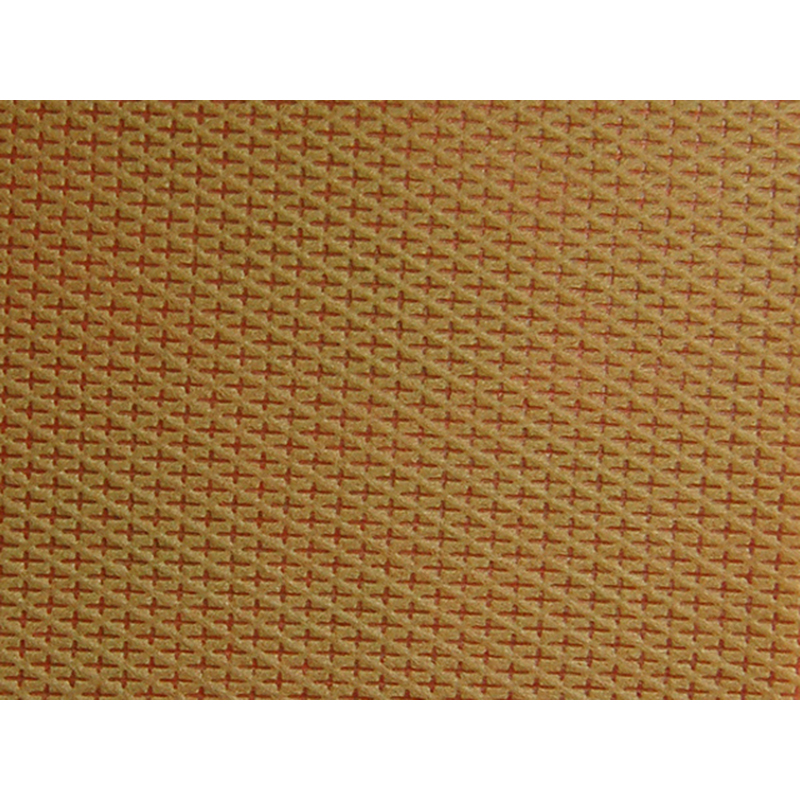

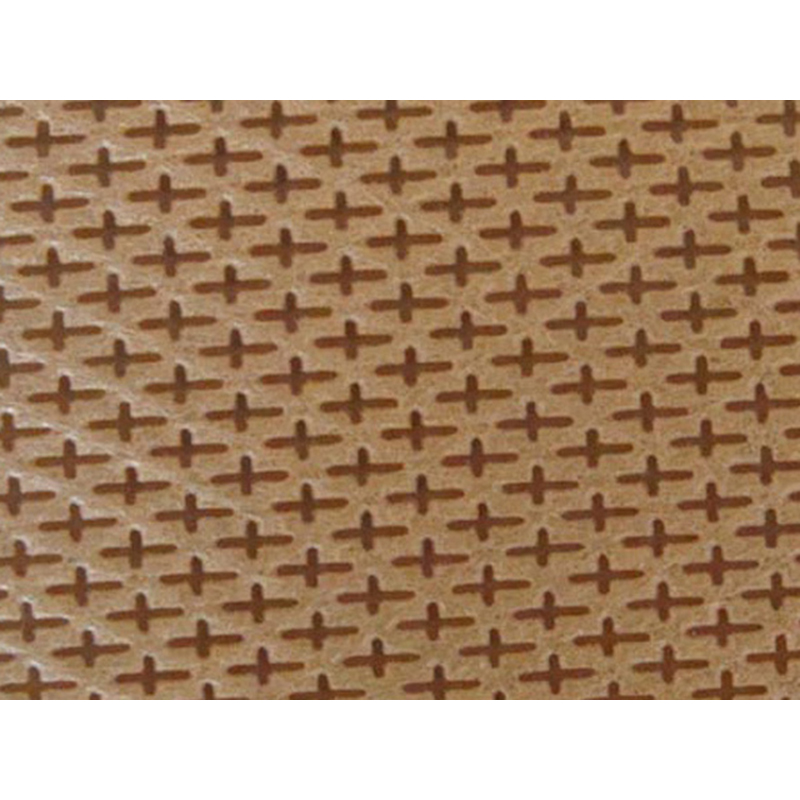

Из удачных находок — ребристый профиль на поверхности простыней. Увеличивает расход материала на 4%, но снижает риск смещения пациента на операционном столе согласно исследованиям токийского медцентра.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Одноразовые простыни для больных поставщик

- Сетка для силосной упаковки завод

- Агроткань от сорняков 150 основная страна покупателя

- Коробка для хранения из нетканого материала основная страна покупателя

- Агроткань от сорняков видео поставщики

- Китай экологически безопасная печать на спанбонде

- Экологичная сумка из нетканого материала 04 цена

- Агроткань от сорняков чехия производители

- Чехол для одежды на молнии поставщики

- Китай агроткань от сорняков рулоне

.jpg)

.jpg)