Простыня нестерильная одноразовая завод

Когда слышишь 'простыня нестерильная одноразовая завод', многие представляют просто рулоны материала с перфорацией. На деле же это целая экосистема - от выбора сырья до упаковки, где каждое решение влияет на итог. Вот о чем редко пишут в спецификациях.

Сырье как основа экономики производства

В 2018 мы пробовали работать с турецким спанбондом - дешево, но для медицинских простыней не подошло. Волокно давало ворс при растяжении, плюс партия изменила цвет после стерилизации. Пришлось переходить на европейские аналоги, хоть и дороже на 15%.

Сейчас простыня нестерильная одноразовая от Чжэцзян Фалайфу идет в основном из полипропилена с добавлением вискозы для мягкости. Важно: вискоза не больше 30%, иначе теряется прочность на разрыв. Проверяли на разрывной машине - образцы с 50% вискозы рвутся при нагрузке 18 кг, хотя по ТУ должны держать 25.

Кстати, о цвете. Белый не всегда одинаков - если у поставщика краситель с желтизной, продукт выглядит дешевле. Мы берем только blue-white оттенок, даже если это +3% к себестоимости. Для рынка ЕС это критично.

Технологические нюансы, которые не увидишь в ТУ

Скорость линии - 120 м/мин кажется оптимальной, но при такой скорости ножи начинают 'жевать' край через 3-4 часа работы. Пришлось разработать график замены - каждые 2.5 часа, независимо от состояния. Лучше перестраховаться, чем получить брак.

Перфорация - вот где большинство фабрик экономят. Делают 4 линии отрыва вместо 6, а потом упаковщики рвут продукцию при формировании пачек. Мы после жалоб из ОАЭ перешли на 6-линейную перфорацию с шагом 40 см - расход материала вырос, но рекламаций стало ноль.

Упаковка в стретч-пленку вместо полиэтилена - казалось бы, мелочь. Но при морской перевозке в контейнерах пленка позволяет видеть повреждения еще на таможне. С п/э мешками бывало вскрываем - а там отсыревшие рулоны.

Контроль качества на каждом этапе

Приемка сырья - не просто проверить сертификат. Каждую партию тестируем на растяжение и абсорбцию. Было: поставщик прислал материал с нарушенной технологией пропитки - поверхность гладкая, но вода скатывается каплями. Для нестерильных простыней это недопустимо.

На линии стоит датчик толщины - если видит отклонение больше 0.3 мм, автоматически корректирует натяжение валов. Раньше регулировали вручную, теряли до 8% материала на подстройку.

Готовую продукцию проверяем выборочно - берем каждую 50-ю простыню из партии. Особенно смотрим на края - если есть 'бахрома', значит ножи затупились. Такая партия идет на переработку, даже если перфорация идеальная.

Логистические вызовы и их решения

Для Ближнего Востока пришлось разработать специальную упаковку - там высокий уровень влажности. Добавили силикагелевые пакеты между слоями, плюс увеличили плотность стретч-пленки. После этого проблем с конденсатом не было даже в Дубае летом.

Япония требует маркировку на каждом изделии, а не только на упаковке. Пришлось менять этикет-пистолеты - ставили японские, они печатают мельче, но четче. Затраты окупились за 2 месяца.

С Австралией сложнее - их стандарты по миграции химических веществ строже европейских. Провели 4 месяца в испытаниях, пока не подобрали состав красителя, который проходит их тесты. Теперь этот стандарт используем для всех партий.

Эволюция производственных мощностей

Наша фабрика в Луню начинала с 2 линий в 2007, сейчас их 7. Но важно не количество, а гибкость - можем за 2 часа перестроить линию с медицинских простыней на сельскохозяйственные. Это дает преимущество при работе с разными рынками.

23 патента - звучит впечатляюще, но реально в производстве используем 8. Остальные - задел на будущее или защита от копирования. Самый полезный - система автоматического контроля плотности, снизила брак на 3.7%.

Команда из 50+ специалистов - это не только технологи. Есть человек, который 20 лет работает только с качеством сырья. Его опыт важнее любого прибора - по запаху определяет нарушения в процессе полимеризации.

Перспективы и текущие ограничения

Сейчас тестируем материал с антимикробной пропиткой - не для стерильности, а для продления срока хранения. В жарком климате обычные простыни могут покрываться плесенью при нарушении условий транспортировки.

Экология - переходим на биоразлагаемые материалы, но пока они дороже на 40% и менее прочные. Для массового рынка не подходят, делаем только под заказ для премиум-сегмента ЕС.

Автоматизация - хотим внедрить систему контроля через ИИ, но пока алгоритмы плохо распознают микротрещины. Человеческий глаз пока надежнее, хоть и медленнее.

Работа с конкретными рынками

Для Японии уменьшили стандартный рулон с 100 до 80 метров - у них меньше складские помещения. Казалось бы, мелочь, но именно из-за этого выиграли тендер у местного производителя.

Страны Ближнего Востока предпочитают простыни большего размера - 2.2х2.4 вместо стандартных 2х2.2. Пришлось перенастраивать раскрой, сначала были отходы 12%, сейчас удалось снизить до 7%.

Австралия требует двойную упаковку для медицинских учреждений - внутреннюю и внешнюю. Разработали систему nested packaging, когда внутренний пакет фиксируется в наружном. Удобно при распаковке, нет риска загрязнения.

В целом, производство нестерильных простыней - это постоянный компромисс между стоимостью, качеством и специфическими требованиями рынков. Технологии Чжэцзян Фалайфу позволяют находить этот баланс, но каждый новый заказ - это снова испытание. Как говорится, нет пределов совершенству, особенно когда работаешь с 23 патентами и полувековым опытом отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контейнер для хранения4

Контейнер для хранения4 -

Мешок для сбора ткани 2

Мешок для сбора ткани 2 -

Скатерть без ткани

Скатерть без ткани -

Коврик одноразовый Чистовье для солярия и педикюра

Коврик одноразовый Чистовье для солярия и педикюра -

Ледяной щит 1

Ледяной щит 1 -

Агроткань нетканая для борьбы с сорняками

Агроткань нетканая для борьбы с сорняками -

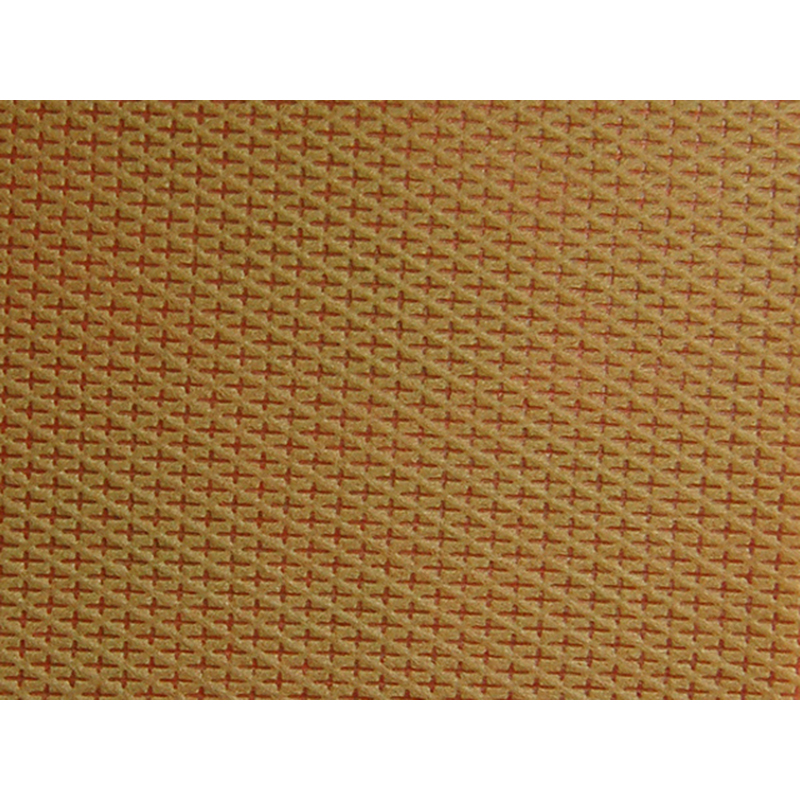

Нетканый материал с перекрестным узором 07

Нетканый материал с перекрестным узором 07 -

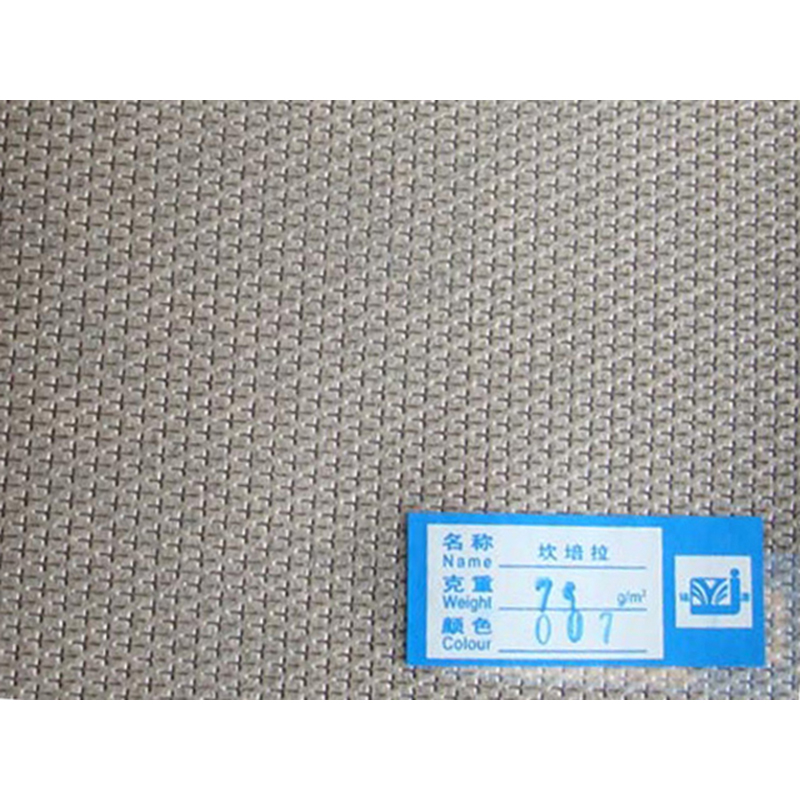

Нетканый материал с точечным паттерном 04

Нетканый материал с точечным паттерном 04 -

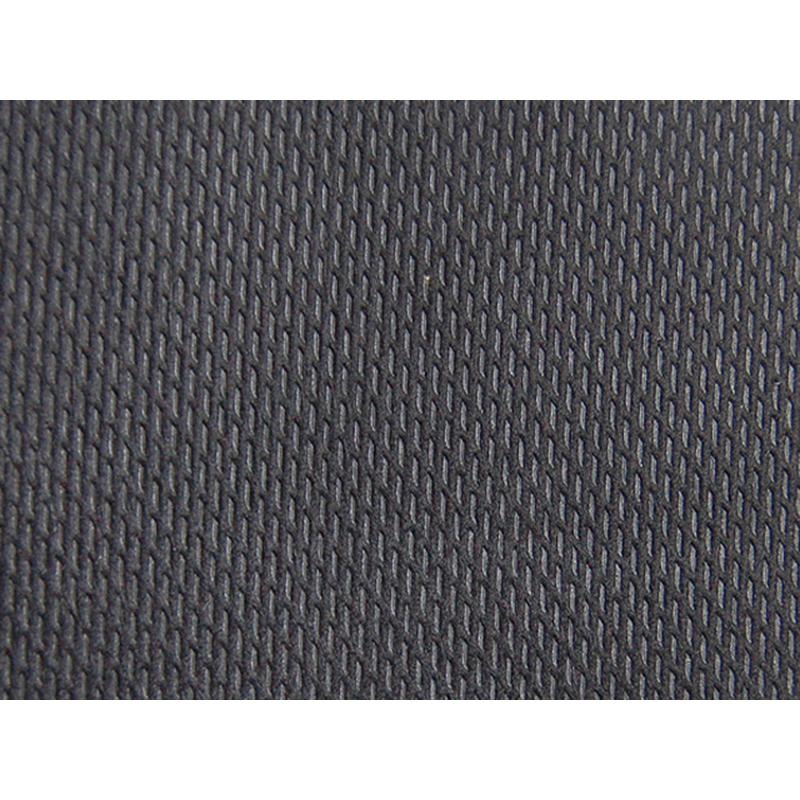

Нетканый материал с точечным паттерном 07

Нетканый материал с точечным паттерном 07 -

Безтекстильный фартук

Безтекстильный фартук -

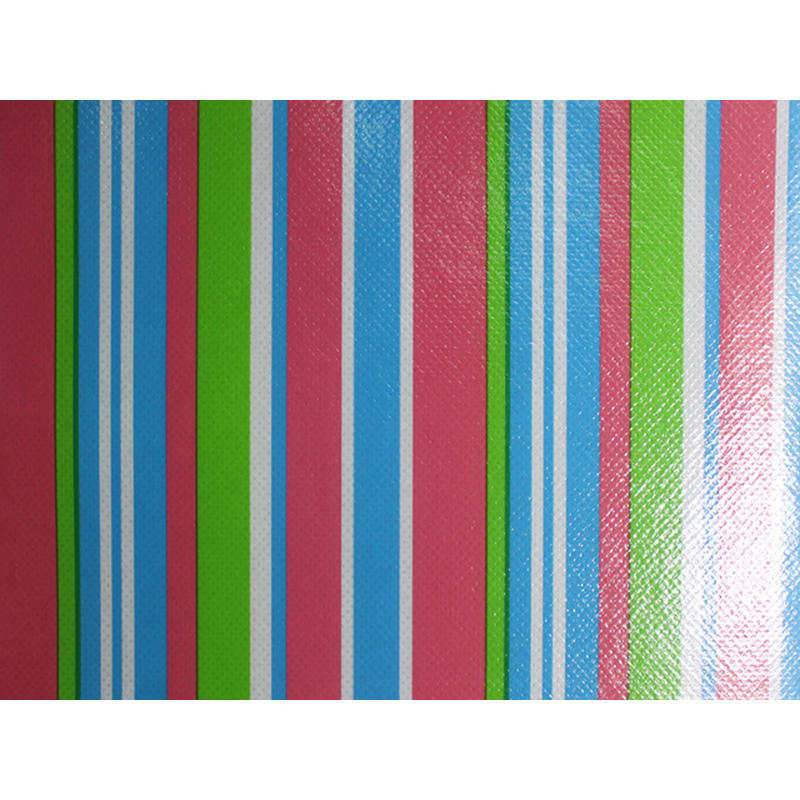

Нетканый материал с однонаправленным узором 02

Нетканый материал с однонаправленным узором 02 -

Одноразовая наволочка

Одноразовая наволочка

Связанный поиск

Связанный поиск- Одноразовая простыня поставщики

- Экспортные сумки с сертификатом ес цена

- Самая плотная агроткань от сорняков поставщик

- Нано-антибактериальный спанбонд pp поставщики

- Агроткань мульчирующая от сорняков основная страна покупателя

- Дешево скатерть из нетканого материала

- Пакеты сумки для покупок завод

- Дешево агроткань нетканая для борьбы с сорняками 03

- Простыня нестерильная одноразовая завод

- Пакет для винных бутылок цена

.jpg)