Пакет для обуви из нетканого материала завод

Если говорить о пакетах для обуви из нетканого материала, многие сразу представляют простые белые чехлы из спанбонда. Но на деле это целая технологическая цепочка — от выбора сырья до финишной обработки, где каждый этап влияет на итог. Часто заказчики экономят на плотности материала, а потом удивляются, почему сумка рвётся при натяжении на ботинок с жёстким подъёмом.

Сырьё и его подводные камни

Вот смотрите: нетканый материал — это не просто ?полотно?. Полипропиленовые волокна, способ скрепления (иглопробивной, термоскреплённый), добавки для гидрофобности — всё это определяет, будет ли пакет держать форму в транспортировке или порвётся в руках грузчика. Мы в своё время пробовали работать с лёгким спанбондом 35 г/м2 — казалось, идеально для экономии. Но на практике такие пакеты слипались при высокой влажности, да и швы расходились.

Кстати, о швах. Ультразвуковая сварка против ниточной строчки — это отдельная история. Первая даёт герметичность, но требует точной настройки температуры, иначе край ?плывёт?. Вторая прочнее, но нитка может истираться при трении о подошву. На заводе ООО Чжэцзян Фалайфу я видел, как тестируют оба варианта на разрывной машине — там подбирают режимы под конкретную плотность материала.

И ещё момент: цвет. Стандартный белый — это ок, но если клиент хочет фирменный оттенок, приходится добавлять краситель в массу. А это влияет на эластичность волокон. Как-то раз мы заказали партию ярко-синих пакетов, а они при охлаждении после термообработки дали усадку на 3% — пришлось пересчитывать раскрой.

Оборудование и его капризы

Линия для производства пакетов — это не один станок, а целый конвейер: от рулонного полотна до резки и упаковки. Если ножи затуплены, край получается ?лохматым?, и клиенты жалуются на опушённость. Мы раз в месяц обязательно проверяем заточку — даже при работе с нетканым материалом средней плотности.

Особенно сложно с вырубными штампами для фигурных ручек. Когда делали партию для японского ритейлера, их техзадание требовало овальных отверстий без малейших заусенцев. Пришлось ставить лазерную резку — дорого, но иначе брак достигал 15%.

Кстати, о браке. На заводе всегда есть ?зона отходов? — обрезки, которые пускают на технитей или утилизацию. Но если настройки сбиты, эти отходы могут достигать 20% от рулона. Однажды из-за вибрации на линии перекосило направляющие — полтора часа ушло на переналадку, а за это время успели нарезать 3000 некондиционных пакетов.

Логистика и упаковка

Казалось бы, что сложного — упаковать готовые пакеты? Но если их просто сложить стопкой, при перевозке морским контейнером они спрессуются и потеряют товарный вид. Приходится прокладывать каждый слой картоном или плёнкой. Для Ближнего Востока вообще отдельная история — там требуют индивидуальную упаковку каждого пакета в прозрачный конверт, иначе в песке быстро забиваются складочки.

Объёмы тоже имеют значение. Когда ООО Чжэцзян Фалайфу поставляла партию в Австралию, пришлось пересчитывать паллетные места — их стандарты поддонов отличаются от наших. Ошиблись на 5 см по высоте — и контейнер не закрылся.

Кстати, про экпорт. В Японии требуют сертификаты на биоразлагаемость, даже если материал тот же спанбонд. Пришлось отдельно тестировать образцы в лаборатории — выяснилось, что наши добавки для прочности замедляют распад на 10%.

Тонкости дизайна

Ручка-петля или прорубная? Первая удобнее для переноски, но требует дополнительной операции на линии. Вторая дешевле в производстве, но если отверстие слишком близко к краю — рвётся. Мы обычно делаем тестовую партию 100–200 штук и отдаём на примерку в обувные магазины. Как-то раз дизайнер нарисовал изящную узкую ручку, а она врезалась в пальцы при переноске зимних сапог.

Печать логотипа — отдельная головная боль. Флексопечать подходит для простых надписей, но если нужен градиент — только цифровая. А она дороже и медленнее. Для пакетов для обуви массмаркет обычно идёт простой штамп, но премиум-бренды иногда заказывают шелкографию с золотой краской — тут уже нужны особые допуски по температуре сушки.

Размерная сетка — вот что многие недооценивают. Для детской обуви хватит 25×40 см, а для горнолыжных ботинок нужно минимум 45×60. Мы как-то сделали универсальный размер 35×50, но для уггов он оказался впритык, а для кроссовок — слишком свободным. Теперь держим на складе 4 базовых типоразмера.

Про заводские реалии

На заводе нетканого материала в Чжэцзяне я видел, как работает система контроля: каждые 2 часа отбирают случайный пакет из потока и проверяют на разрывную нагрузку, герметичность швов, устойчивость краски к трению. Если хотя бы один параметр ?плывёт? — останавливают линию. Это дорого, но дешевле, чем возвращать партию из Европы.

Интересно, что для медицинских пакетов требования жёстче — там и стерильность, и антистатические добавки. Но для обувных важнее стойкость к истиранию — подошва-то шершавая. Мы тестируем образцы на абразивном круге: если после 500 циклов нет сквозного истирания — проходит.

Сейчас многие переходят на вторичные материалы, но с нетканым полотном это сложно — теряется прочность. Фалайфу экспериментировала с добавкой 20% регранулята, но пришлось увеличивать плотность на 15%, чтобы сохранить разрывные характеристики. В итоге себестоимость почти сравнялась с первичным материалом — смысл?

Итоги и наблюдения

В производстве пакетов для обуви мелочей не бывает. Даже влажность в цехе влияет на то, как полотно будет скользить в раскроечном автомате. Опыт ООО Чжэцзян Фалайфу показывает: лучше заранее просчитать все параметры, чем исправлять брак. Их подход с тестовыми партиями и адаптацией под рынок — вот что действительно работает.

Кстати, их сайт falaifu.ru — там есть технические спецификации, которые помогают заказчикам точнее формулировать требования. Я сам несколько раз уточнял там детали по плотности перед заказом.

В целом, если брать долгосрочную перспективу, надёжнее работать с заводами, где есть полный цикл — от сырья до упаковки. Как раз как у Фалайфу — там и контроль качества, и возможность делать нестандартные решения. Пусть дороже на 5–7%, зато потом не придётся объяснять клиенту, почему половина партии пошла в утиль.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Текстильное нетканое полотно с принтом 01

Текстильное нетканое полотно с принтом 01 -

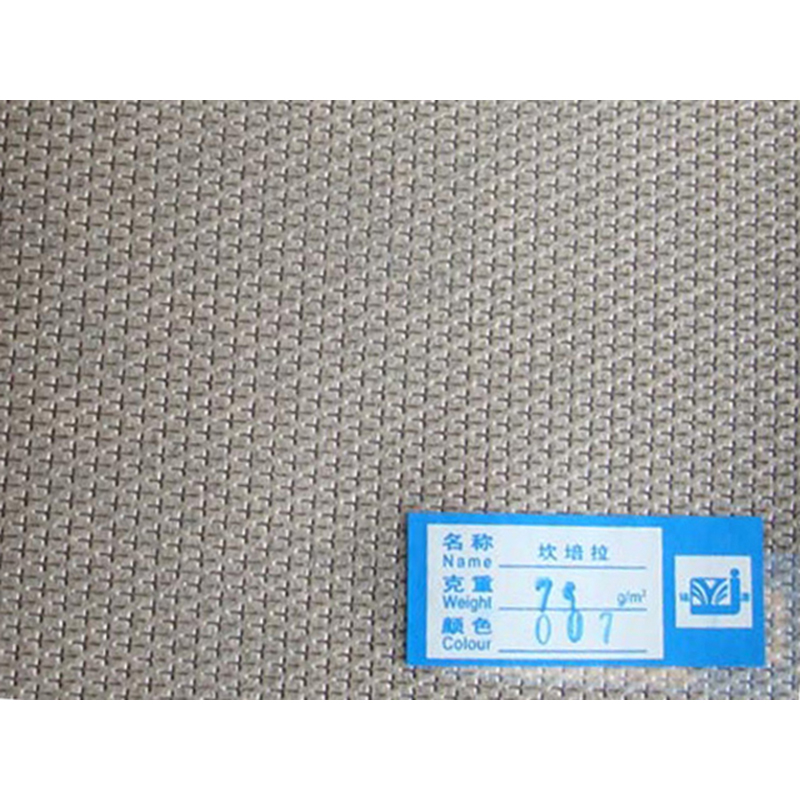

Нетканый материал с однонаправленным узором 03

Нетканый материал с однонаправленным узором 03 -

Нетканое полотно с точечной структурой 01

Нетканое полотно с точечной структурой 01 -

БИО-разлагаемые мешки для рассады

БИО-разлагаемые мешки для рассады -

Нетканое полотно с точечной структурой 02

Нетканое полотно с точечной структурой 02 -

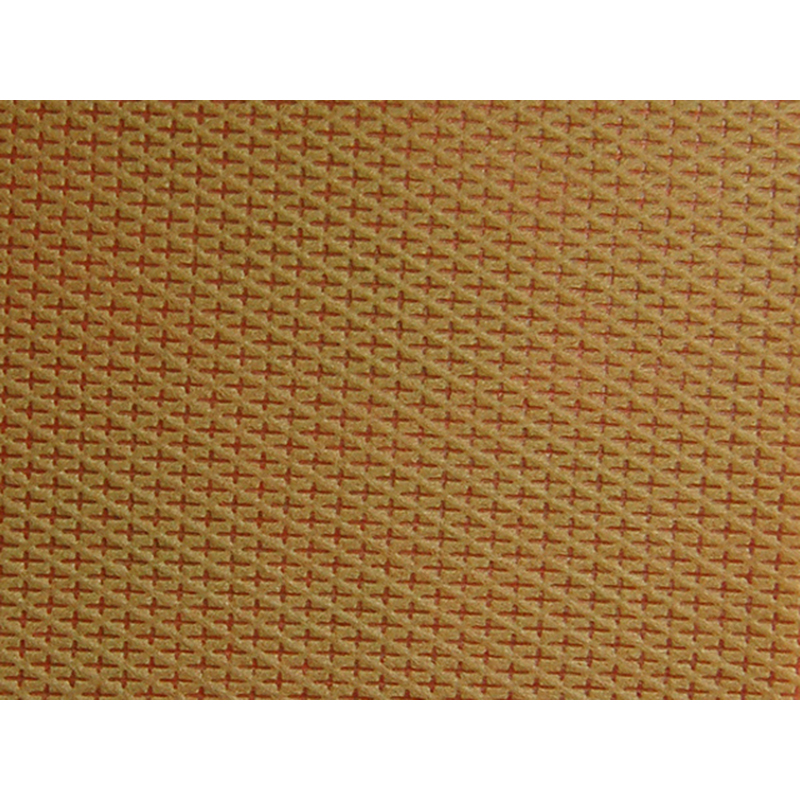

Нетканый материал с перекрестным узором 07

Нетканый материал с перекрестным узором 07 -

.jpg) Шёлковая сетка печатает пакеты для вытяжки

Шёлковая сетка печатает пакеты для вытяжки -

Нетканый материал с точечным паттерном 07

Нетканый материал с точечным паттерном 07 -

Нетканый материал с перекрестным узором 06

Нетканый материал с перекрестным узором 06 -

Нетканый материал с точечным паттерном 02

Нетканый материал с точечным паттерном 02 -

Нетканый материал с точечным паттерном 01

Нетканый материал с точечным паттерном 01 -

Цветочная упаковка ткани

Цветочная упаковка ткани

Связанный поиск

Связанный поиск- Черный чехол для одежды поставщик

- Уф-печать на нетканом материале поставщик

- Термосумка для доставки поставщики

- Сетка для силосной упаковки поставщики

- Термосумки сумки холодильники цена

- Пакеты для покупок многоразовые

- Одноразовые простыни для массажа поставщик

- Сумка для хранения из нетканого материала поставщик

- Агроткань от сорняков 150 г м2 поставщик

- Дешево агроткань от сорняков 100 г м2