Пакеты сумки для покупок завод

Когда слышишь 'пакеты сумки для покупок завод', большинство представляет конвейер с полиэтиленовыми кульками. А ведь ключевое — нетканые материалы, где толщина полотна в 80 г/м2 уже диктует цену всей партии. Наша фабрика в Луню через год экспериментов выяснила: немецкие линии Extrudex дают усадку 3% против заявленных 1.5%, и это съедает маржу.

Сырьё как головная боль

В 2019-м закупили партию полипропилена у корейского поставщика — в спецификациях всё идеально. А на выходе рулон шел волной из-за разной скорости кристаллизации. Пришлось перерабатывать 12 тонн в технические чехлы, хотя планировали премиум-линейку для японских аптек.

Сейчас работаем с гранулами Basell — дороже, но стабильность плотности 0.91 г/см3 позволяет штамповать сумки с точностью до миллиметра. Кстати, пакеты сумки для покупок завод ООО Чжэцзян Фалайфу перешел на двухслойное спанбонд именно из-за капризов сырья: внутренний слой 40 г/м2 держит форму, внешний 25 г/м2 — печать.

Пробовали добавлять chalk masterbatch для матовости — экономия 7% на красителях, но прочность на разрыв падала до 18 Н/50мм. Отказались, хотя клиенты из ОАЭ просили именно 'шелковистый эффект'.

Оборудование: где ломается

Наши 7 линий — это гибрид: немецкие экструдеры + тайваньские флексомашины. Японские резаки не выдерживали русской зимы — конденсат в подшипниках останавливал конвейер каждые 4 часа. Пришлось проектировать локальные подогреватели.

Самое дорогое — переналадка. Когда австралийский заказчик запросил ручки-петли вместо прошивных, два дня ушло только на калибровку напряжения на терморезаках. Зато теперь можем делать партию 5000 шт за 6 часов — конкурентам нужно 12.

Вот вам пример: линия JBM-280 теоретически выдаёт 120 м/мин, но мы гоняем на 85 — иначе антистатическая пропитка ложится пятнами. Хотя в паспорте такого нет...

Технологические провалы

В 2021 пытались внедрить биоразлагаемые добавки d2w. Результат: через 3 месяца хранения рулоны желтели, а прочность падала на 40%. Пришлось компенсировать убытки — вернули 23 тонны брака.

Сейчас тестируем PLA-материалы для европейцев. Проблема в температуре экструзии: если для полипропилена нужно 220°C, то для полимолочной кислоты — не выше 175°C. Переделываем зоны охлаждения, иначе полотно рвётся при намотке.

Кстати, о пакеты сумки для покупок завод — многие забывают про влажность цеха. Наш технолог ведёт журнал: при 65% воздуха петлеобразование усиливается на 17%, приходится снижать скорость линии. Мелочь? А на 100-тонном заказе это 4 дня простоя.

Логистика как искусство

Отгружали в Дубай партию с логотипом — 20 фур. Через месяц клиент прислал фото: краска осыпалась. Оказалось, в трюме корабля держали +45°C, хотя мы предупреждали про максимум +30°C для УФ-печати. Теперь в контракты вписываем пункт о температурном режиме.

С японцами сложнее: они требуют паллеты 800×1200 мм, а не наши стандартные 1000×1200. Перешли на разборные поддоны — дороже, но сохранили контракт.

На сайте https://www.falaifu.ru мы выложили схемы погрузки — казалось бы, ерунда. А снизило количество претензий на 30%. Особенно от новичков, которые пытаются втиснуть 10 кубов в 5-тонник.

Перспективы материала

Сейчас экспериментируем с иглопробивным нетканым полотном — для садовых сумок. Плотность 150 г/м2 выдерживает 15 кг, но стоимость на 20% выше спанбонда. Думаем, стоит ли запускать отдельную линию.

Наша команда из 50 инженеров недавно адаптировала медицинскую технологию гидрофобной пропитки для дождевых пакетов. Получилось — капли скатываются, но дышимость сохраняется. Подали на патент.

Вот что значит пакеты сумки для покупок завод с историей: база 1992 года позволяет использовать архивы проб. Нашли рецептуру 2005-го — смесь ПП с полиэстером даёт интересную фактуру. Вероятно, предложим её скандинавским ритейлерам.

Экономика без прикрас

Себестоимость стандартного пакета 40×40 см — 2.8 рубля при тираже 100 тыс. Но если заказ 5000 шт — уже 5.1 рубль. Объясняем клиентам: переналадка линии стоит 18000 рублей вне зависимости от объёма.

23 патента — это не для галочки. Например, наш метод бесшовной спайки ручки экономит 9% материала. Для сети супермаркетов с оборотом 10 млн пакетов в год — это 30 тонн полимера.

Сейчас вижу тренд: средние заводы проигрывают тем, кто как пакеты сумки для покупок завод ООО Чжэцзян Фалайфу вкладывается в R&D. Наш отдел разработки тестирует 3 новых состава в квартал — дорого, но без этого нельзя удерживать экспорт в 14 стран.

Ошибки как опыт

В 2018 сделали партию с усиленным дном для винных бутылок. Тесты показывали прочность 12 кг. Реальность: при -15°C (транспортировка в Японию) низ отрывался под весом 5 кг. Теперь все прототипы проверяем в климатической камере.

Самое обидное — когда техкарты идеальны, а результат брак. Как с арабской вязью: конвейер печатал зеркально. Оказалось, прошивка ЧПУ считывала вектор с ошибкой кодировки. Теперь дублируем проверку на трёх разных ПО.

Но именно такие косяки и делают пакеты сумки для покупок завод профессиональным. Недавно австралийцы прислали благодарность — наш совет по армированию углов спас их от судебных исков, когда покупатель ронял в сумку 15-литровый аквариум. Казалось бы, кто мог предвидеть?

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

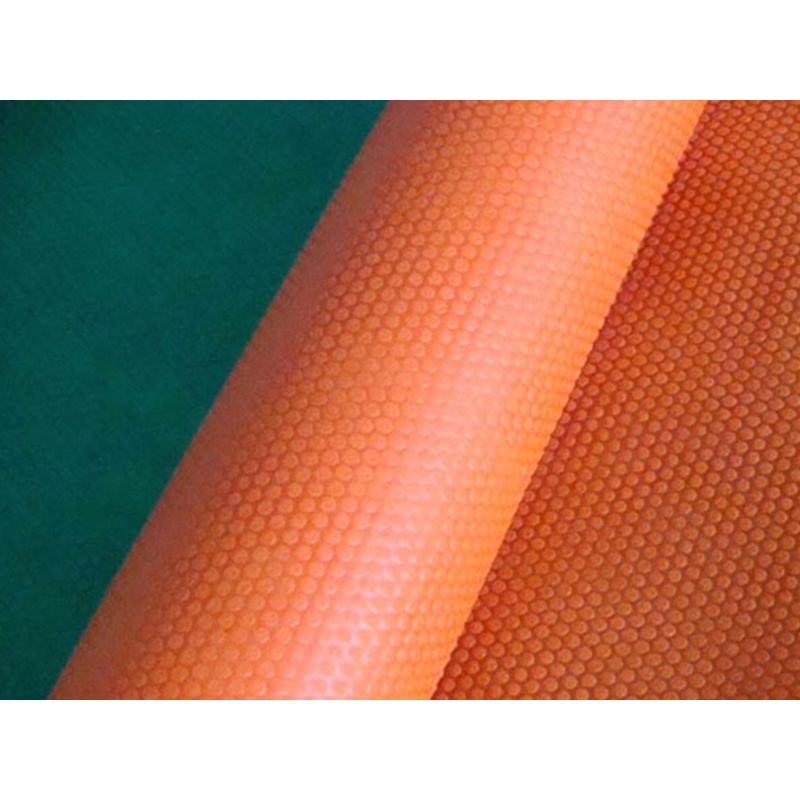

Нетканое полотно с точечной структурой 04

Нетканое полотно с точечной структурой 04 -

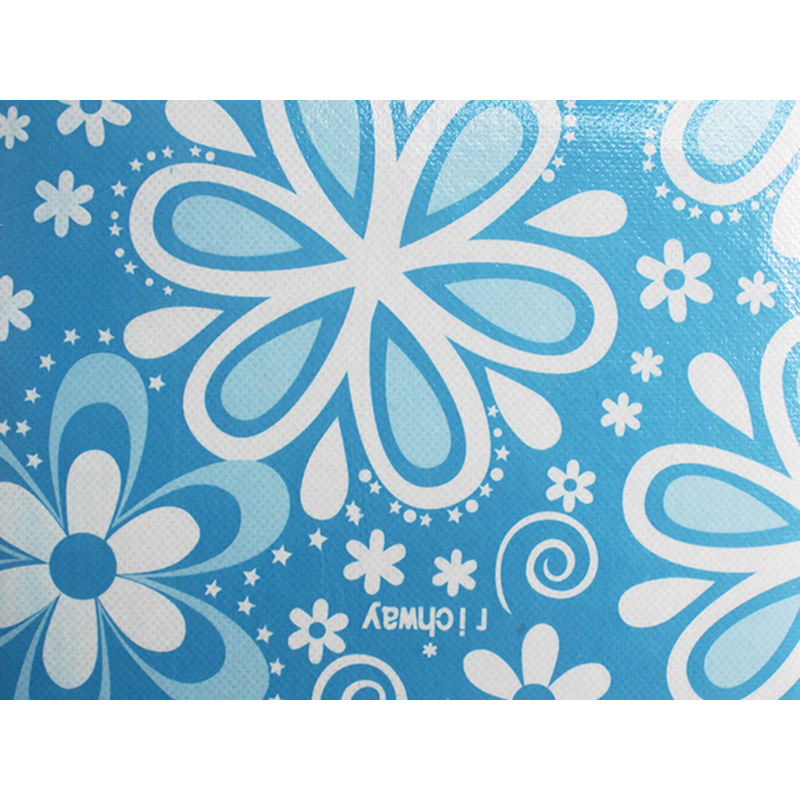

Ламинированное нетканое полотно 04

Ламинированное нетканое полотно 04 -

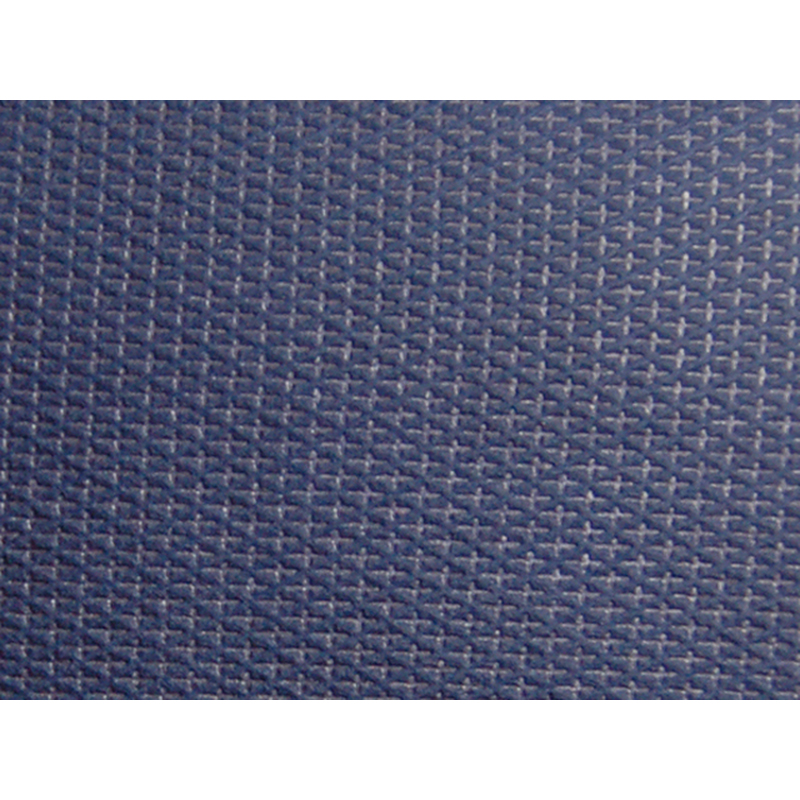

Нетканый материал с перекрестным узором 02

Нетканый материал с перекрестным узором 02 -

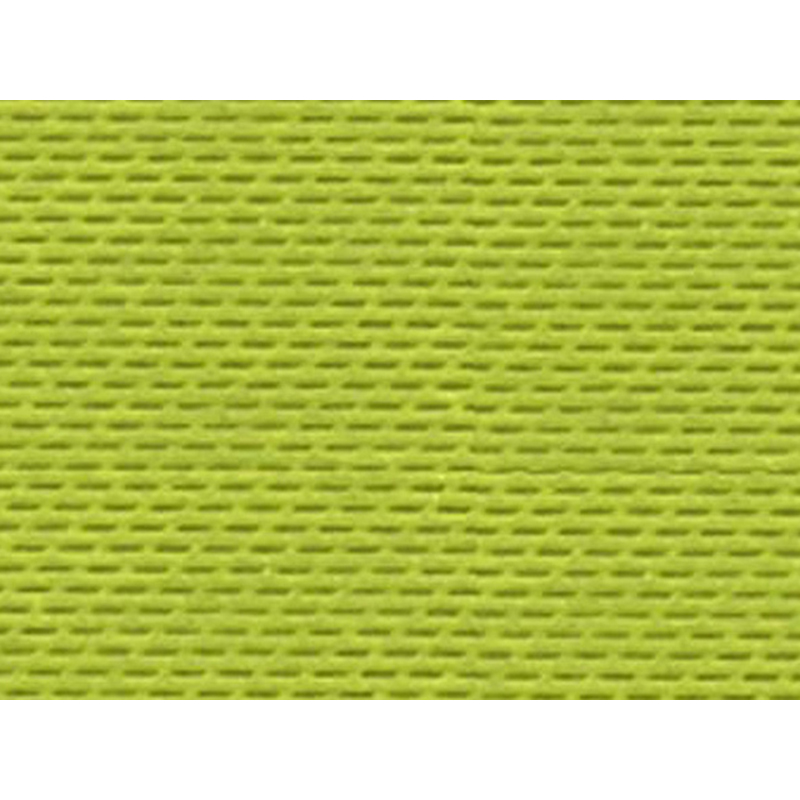

Нетканое полотно с точечной структурой 02

Нетканое полотно с точечной структурой 02 -

Нетканый материал с точечным паттерном 06

Нетканый материал с точечным паттерном 06 -

Скатерть без ткани

Скатерть без ткани -

Нетканый материал с точечным паттерном 04

Нетканый материал с точечным паттерном 04 -

Фруктовый защитный чехол

Фруктовый защитный чехол -

Нетканый материал с точечным паттерном 02

Нетканый материал с точечным паттерном 02 -

Ледяной щит 2

Ледяной щит 2 -

Одноразовые простыни

Одноразовые простыни -

Текстильное нетканое полотно с принтом 03

Текстильное нетканое полотно с принтом 03

Связанный поиск

Связанный поиск- Агроткань застилочная от сорняков производители

- Китай простыня нестерильная одноразовая

- Дешево агроткань от сорняков с разметкой

- Дешево нетканые полипропиленовые материалы по технологии спанбонд

- Агроткань от сорняков для дорожек цена

- Био-разлагаемые мешки для рассады основная страна покупателя

- Зимний защитный чехол для растений производитель

- Китай экологичная сумка из нетканого материала 03

- Дешево агроткань от сорняков чехия

- Рекламные нетканые материалы для выставок производители

.jpg)