Одноразовые простыни для массажа завод

Если честно, когда слышу про 'одноразовые простыни для массажа завод', всегда вспоминаю, как новички путают технологию спанбонд с мельтблауном. Разница в гидрофильности покрытия критична - для массажных кабинетов ведь важно, чтобы состав не вызывал раздражения, но при этом впитывал масла.

Технологические нюансы производства

На нашем производстве в Чжэцзян Фалайфу сначала тестировали немецкие линии, но перешли на японские - у них точнее контроль плотности. Помню, в 2019 переоборудовали цех под одноразовые простыни для массажа, добавили каландрирование с узорчатой перфорацией. Это снижает расход материала на 12%, но сохраняет прочность на разрыв.

С полипропиленом работаем только медицинского класса - не тот, что для геотекстиля. Важно контролировать статику при намотке рулонов, иначе потом в кабинетах простыни будут 'искрить'. Как-то пришлось забраковать партию для клиники в Дубае - не учли влажность при хранении полуфабриката.

Сейчас внедряем систему, где каждый рулон маркируется QR-кодом с данными о температуре экструзии. Для массажных салонов это может показаться излишним, но когда делаешь поставки в Японию - без такого подхода не пройдешь их сертификацию.

Сырьевые особенности

Изначально пробовали добавлять вискозу для мягкости, но оказалось, что при контакте с эфирными маслами волокна разбухают. Перешли на композитные нити с полиэстером - дороже, но держит структуру даже после контакта с разогревающими гелями.

Кстати, про антискользящее покрытие. В 2021 году тестировали силиконовые точки, но от них оставались следы на кушетках. Сейчас используем точечную пропитку целлюлозными волокнами - держит хорошо, при этом полностью биоразлагаемо.

Для скандинавских клиентов пришлось разрабатывать особый состав - их нормы требуют полного распада материала за 180 дней. Добавили катализаторы в полимерную массу, но пришлось пожертвовать белизной - простыни вышли слегка кремового оттенка.

Логистические тонкости

Когда начали поставлять в Австралию, столкнулись с конденсатом в контейнерах. Теперь каждый паллет упаковываем с силикагелевыми пакетами - мелочь, а сохраняет товарный вид. Кстати, для Ближнего Востока пришлось увеличить плотность упаковки - там часто перегружают коробки вручную.

На складе в Луню сейчас храним рулоны при стабильной влажности 45% - это оптимально для спанбонда. Раньше были случаи, когда при 60% появлялись микротрещины по кромке. Теперь контролируем автоматически, датчики подключены к системе мониторинга.

С транспортировкой в Японию есть хитрость - там требуют двойную полиэтиленовую упаковку даже для внутренних втулок. Пришлось перестраивать линию финишной обработки, зато теперь проходим проверки без замечаний.

Контроль качества на производстве

Каждые 2 часа берем образцы с линии на тест 'мокрой прочности' - имитируем контакт с маслами. Если простыня рвется при растяжении 35% - бракуем всю партию. Как-то из-за смены поставщика полимера потеряли 3 тонны готовой продукции.

Особенно строго проверяем кромку - если перфорация неровная, при отрыве листов образуются 'бахрома'. Для массажных кабинетов это критично - оставшиеся волокна могут попасть в кремы.

Недавно внедрили ИК-сканеры для обнаружения микроскопических включений. Обнаружили, что иногда попадаются частицы уплотнителей с оборудования - теперь меняем фильтры чаще. Мелочь, но для медицинских учреждений важно.

Особенности для разных рынков

Для Ближнего Востока делаем простыни с усиленными краями - там предпочитают более плотные материалы. Пришлось даже докупать дополнительный иглопробивной станок специально под эти заказы.

Японские клиенты требуют индивидуальную нарезку - у них стандарты ширины кушеток отличаются. Сделали отдельную линию с ЧПУ для мелких партий, хотя рентабельность таких заказов ниже.

Интересно, что в Австралии предпочитают простыни с антистатической пропиткой - из-за сухого клиента. Пришлось разрабатывать специальный состав на основе глицериновых производных.

Перспективы развития

Сейчас экспериментируем с добавлением хлопковых волокон в композит - для премиум-сегмента. Проблема в том, что при стерилизации ультрафиолетом хлопок желтеет. Испытываем новые отбеливатели.

Планируем запустить линию с биодеградируемыми полимерами - спрос растет в Европе. Но пока стоимость сырья в 1.8 раз выше обычного. Ждем, когда китайские производители полимеров снизят цены.

Для ООО Чжэцзян Фалайфу нетканые материалы - это не просто бизнес. С 1992 года нарабатывали экспертизу, и сейчас 23 патента позволяют нам делать продукцию, которая действительно соответствует нуждам массажных кабинетов. Не идеально, но постоянно улучшаем.

Кстати, на сайте falaifu.ru можно посмотреть текущие разработки - мы там выкладываем технические спецификации для профессионалов. Не реклама, а скорее справочные данные для тех, кто разбирается в материалах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Текстильное нетканое полотно с принтом 01

Текстильное нетканое полотно с принтом 01 -

.jpg) Контейнер для хранения5

Контейнер для хранения5 -

Ламинированное нетканое полотно 02

Ламинированное нетканое полотно 02 -

Сумка

Сумка -

БИО-разлагаемые мешки для рассады

БИО-разлагаемые мешки для рассады -

Нетканое полотно с точечной структурой 01

Нетканое полотно с точечной структурой 01 -

Фруктовый мешок

Фруктовый мешок -

Нетканый материал с точечным паттерном 06

Нетканый материал с точечным паттерном 06 -

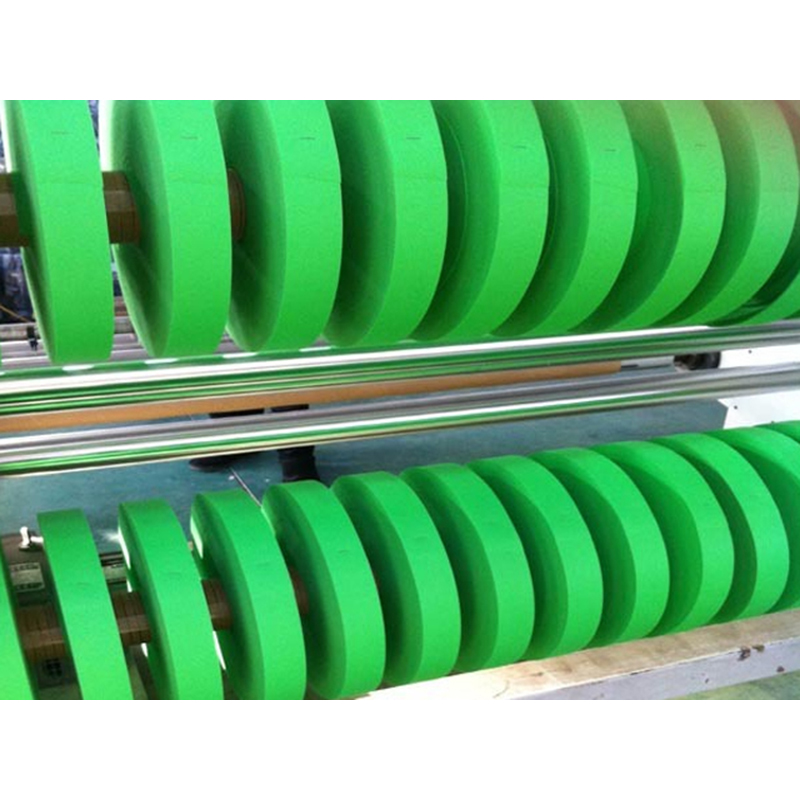

Нетканый материал в бобинах для нарезки 01

Нетканый материал в бобинах для нарезки 01 -

Экологичная сумка из нетканого материала 05

Экологичная сумка из нетканого материала 05 -

Ламинированное нетканое полотно 05

Ламинированное нетканое полотно 05 -

Ледяной щит 1

Ледяной щит 1

Связанный поиск

Связанный поиск- Сетка для силосной упаковки основная страна покупателя

- Зимний защитный чехол для растений

- Дешево нетканые материалы с печатным рисунком

- Дешево одноразовая простынь в аптеке

- Агроткань от сорняков agrojutex поставщики

- Нетканые материалы с печатным рисунком завод

- Агроткань от сорняков видео

- Пакеты сумки для покупок цена

- Китай простынь одноразовая впитывающая

- Чехол для одежды 60 60 поставщики

-scaled.jpg)