Одноразовые нетканый простыня завод

Когда слышишь 'одноразовые нетканые простыни', первое что приходит в голову — рулонный спанбонд с перфорацией. Но на деле здесь столько нюансов, что даже мы за 15 лет работы периодически наступаем на грабли. Вот например, многие до сих пор путают плотность 35г/м2 с 40г/м2, а разница в абсорбции получается критичной для хирургических процедур.

Сырье: между экономией и качеством

Полипропилен — далеко не единственный вариант. Мы в свое время экспериментировали со спанлейсом из вискозы, но столкнулись с проблемой ломкости швов после автоклавирования. Пришлось возвращаться к классическому SMS, хотя его стоимость на 23% выше.

Интересный момент с красителями: европейские клиенты требуют пастельные тона, а вот в ОАЭ предпочитают белоснежные простыни. Пришлось отдельно настраивать линию для ближневосточного рынка — добавлять оптические отбеливатели, но строго в рамках медицинских стандартов.

Сейчас тестируем антимикробную пропитку на основе ионов серебра. Пока результаты неоднозначные — при автоклавировании эффективность снижается на 15-20%. Возможно, придется менять технологию нанесения.

Оборудование: где чаще всего ошибаются новички

Наша первая линия Reicofil 4 в 2012 году — это была сплошная головная боль. Немцы поставили нам калибровку под европейское сырье, а мы работали с китайским полимером. Разница в плавлении волокон приводила к неравномерной плотности по краям.

Сейчас на заводе Фалайфу стоит семь полностью автоматизированных линий, но даже это не страхует от сюрпризов. Например, прошлой зимой при температуре -5°С начались проблемы с намоткой — статическое электрительство превышало норму втрое. Пришлось экранировать целый участок.

Самое сложное — это перфорация. Казалось бы, простейшая операция, но если неправильно рассчитать шаг зубьев — получаются либо 'слезы' по линии отрыва, либо слишком жесткий край. Для хирургических простыней это вообще отдельная история — там перфорация должна выдерживать нагрузку до 8 кг без разрыва.

Контроль качества: что не пишут в стандартах

По ГОСТу достаточно проверить плотность и разрывную нагрузку. Но мы дополнительно ввели тест на 'миграцию волокон' — когда при трении материал оставляет микрочастицы. Для операционных это критично.

Забавный случай был с партией для Японии: все tests проходили, а японцы вернули — оказалось, их робот-упаковщик не захватывал наши рулоны из-за на 2 мм меньшего диаметра втулки. Теперь всегда уточняем технические требования упаковочного оборудования.

В Чжэцзян Фалайфу внедрили систему выборочного контроля каждые 200 метров. Да, это увеличивает время производства на 7%, зато брак на выходе не превышает 0.3%.

Упаковка: неочевидные моменты

Стерильная упаковка — это отдельная наука. Наши первые попытки использовать полипропиленовую пленку провалились — при транспортировке в тропический климат внутри образовывался конденсат.

Сейчас для экспорта в Австралию используем трехслойный ламинат с индикатором стерильности. Дорого, но необходимо — однажды из-за нарушения стерильности пришлось компенсировать клинику не только стоимость продукции, но и простои операционных.

Маркировка — еще один подводный камень. Казалось бы, просто написать 'стерильно', но в каждой стране свои требования к шрифтам, размерам значков и даже цвету этикеток. Для Ближнего Востока вообще пришлось разрабатывать отдельный дизайн — без красных крестов и медицинской символики.

Логистика и хранение: скрытые расходы

Объемы — главный враг рентабельности. Один рулон простыней занимает в 3 раза больше места, чем аналогичный по весу хлопковый материал. Пришлось полностью пересматривать систему складирования.

Для морских перевозок в страны Персидского залива разработали специальные контейнеры с контролем влажности. Первая партия в 2018 году пришла с плесенью — не учли перепад температур при прохождении Суэцкого канала.

Сейчас на производственной базе в Луню построили отдельный склад с климат-контролем именно для экспортных партий. Да, это увеличило себестоимость на 5%, зато полностью исключило претензии по качеству при доставке.

Перспективы и тупиковые ветки

Биоразлагаемые материалы — модно, но пока неэффективно. Наши тесты с полимолочной кислотой показали, что прочность теряется уже через 6 месяцев хранения. Для медицинских учреждений это неприемлемо.

Умные простыни с сенсорами — интересная концепция, но стоимость одного метра получается выше традиционных в 40 раз. Пока это скорее PR-ход, чем реальная технология.

А вот антистатическая обработка — перспективное направление. Особенно для онкологических операций, где важно исключить прилипание микрочастиц. Мы уже получили патент на состав с углеродными нанотрубками, но пока технология слишком дорога для массового производства.

Выводы которые не найти в учебниках

Главное — никогда не экономить на тестовых партиях. Мы всегда отправляем образцы 3x3 метра потенциальным клиентам, даже если это задерживает контракт на месяц. Лучше потерять время, чем репутацию.

Тесное сотрудничество с конечными пользователями — хирургами, медсестрами — дает больше чем любые маркетинговые исследования. Именно от них мы узнали о проблеме 'шуршания' в ночную смену и разработали материал с пониженной акустической отдачей.

Сайт falaifu.ru сейчас — это не просто визитка, а полноценная техническая база с 3D-моделями продукции и видео тестов. Клиенты из Японии особенно ценят возможность дистанционно проверить параметры любой партии.

В итоге понимаешь, что производство одноразовых нетканых простыней — это постоянный баланс между технологиями, экономикой и реальными потребностями медиков. И этот баланс каждый день приходится выстраивать заново.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ледяной щит 2

Ледяной щит 2 -

Нетканый материал с точечным паттерном 05

Нетканый материал с точечным паттерном 05 -

Контейнер для хранения4

Контейнер для хранения4 -

Пакет красного вина

Пакет красного вина -

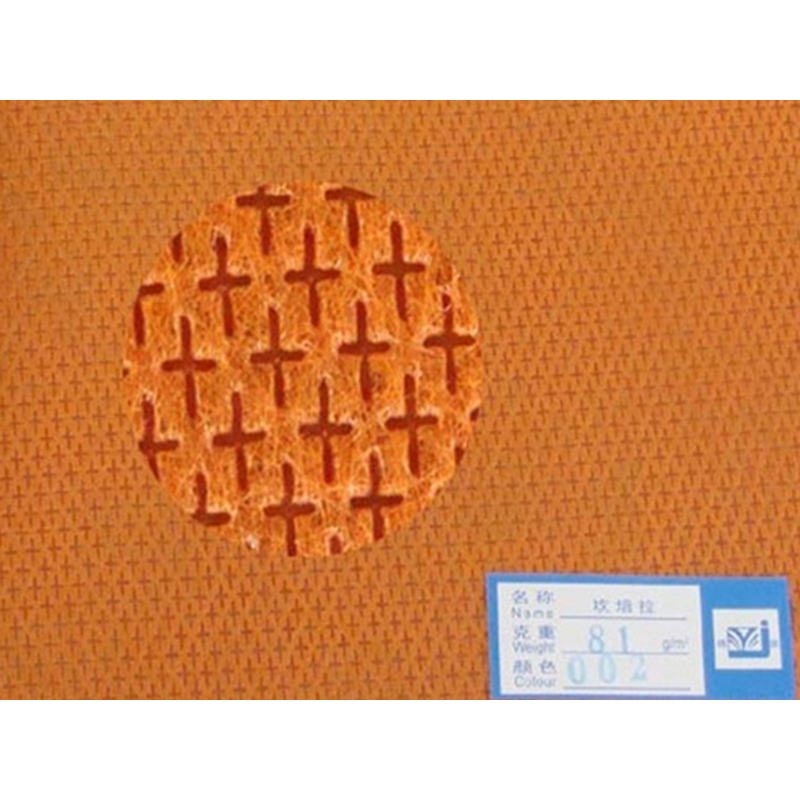

Нетканый материал с перекрестным узором 01

Нетканый материал с перекрестным узором 01 -

Фабрика поддерживает складской запас колор-карт FLF круглогодично

Фабрика поддерживает складской запас колор-карт FLF круглогодично -

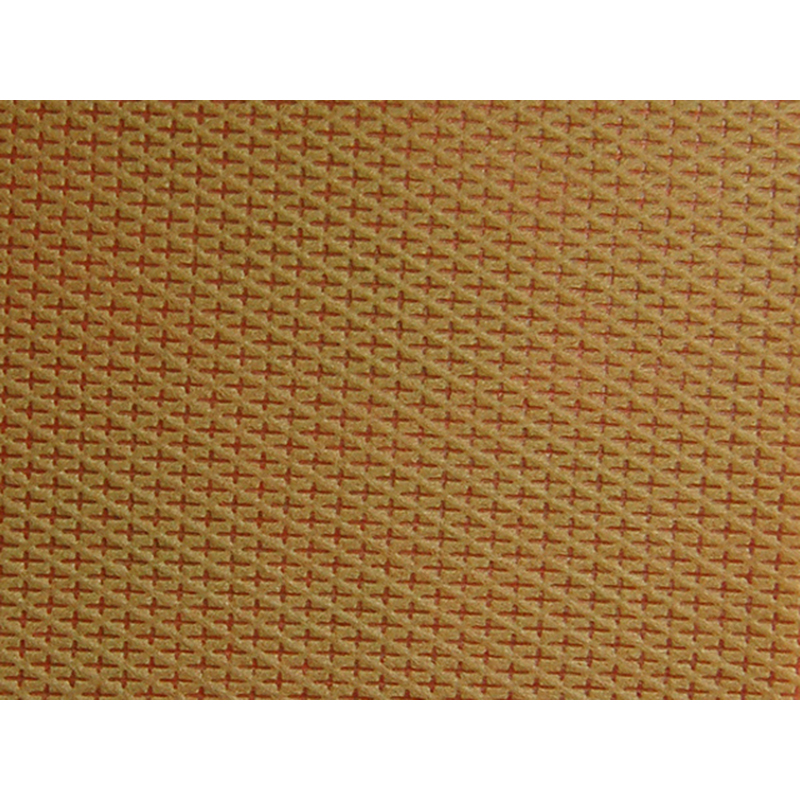

Нетканый материал с однонаправленным узором 01

Нетканый материал с однонаправленным узором 01 -

Одноразовая наволочка

Одноразовая наволочка -

Ледяной щит 1

Ледяной щит 1 -

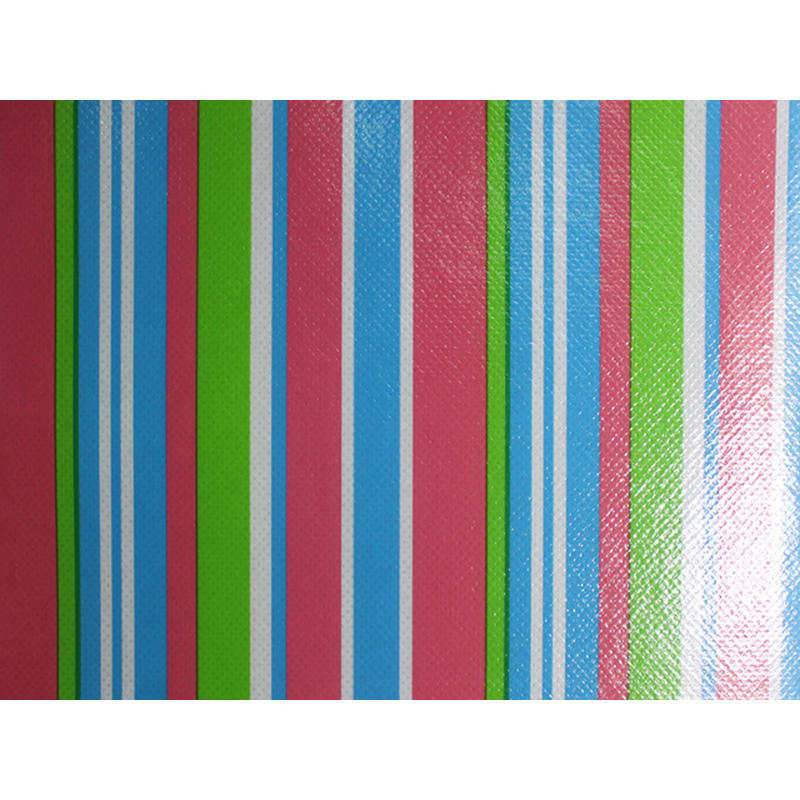

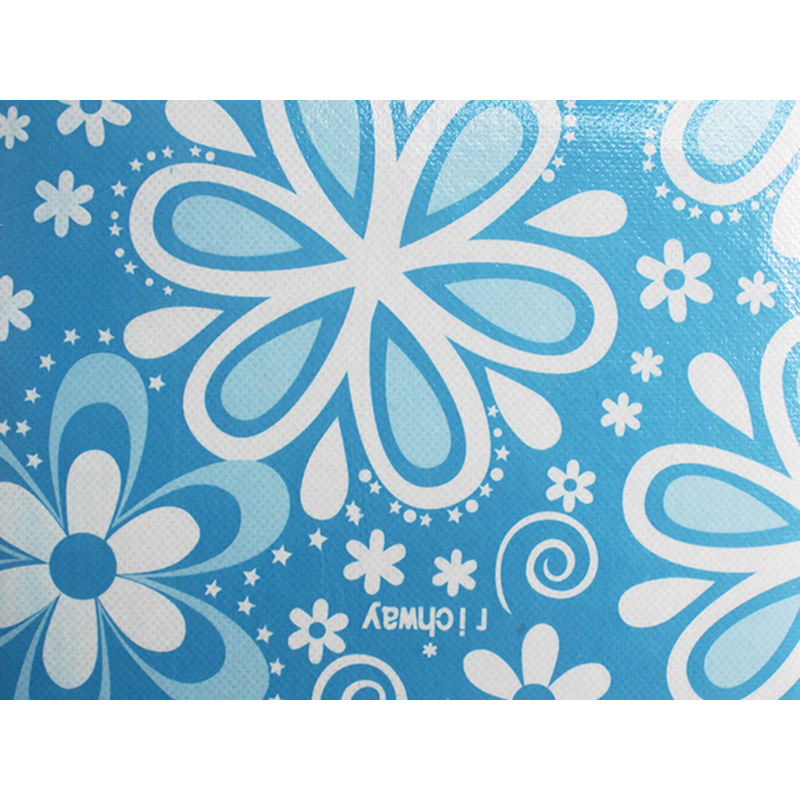

Нетканый материал с перекрестным узором 06

Нетканый материал с перекрестным узором 06 -

Ламинированное нетканое полотно 05

Ламинированное нетканое полотно 05 -

Нетканый материал в бобинах для нарезки 02

Нетканый материал в бобинах для нарезки 02

Связанный поиск

Связанный поиск- Агроткань от сорняков полипропилен

- Лучшая агроткань от сорняков производители

- Агроткань нетканая для борьбы с сорняками 01 производители

- Одноразовых хирургических простыней производитель

- Чехлы для одежды фикс основная страна покупателя

- Ткань для чехлов для одежды основная страна покупателя

- Самая плотная агроткань от сорняков основная страна покупателя

- Термосумка холодильник

- Дешево материал одноразовый простыни

- Защитная сетка от насекомых для теплиц поставщики

.jpg)