Одноразовая наволочка завод

Когда слышишь 'одноразовая наволочка завод', многие представляют просто линию, штампующую белые чехлы. На деле же — это целая экосистема, где сплетаются логистика сырья, тонкости спанбонда и даже психология гостиничного бизнеса. Вот, к примеру, ООО Чжэцзян Фалайфу Нетканые Материалы — их история с 1992 года показывает, как эволюционировал подход: от простых нетканых полотен до медицинских и гостиничных решений, где одноразовая наволочка стала продуктом с точными параметрами прочности и воздухопроницаемости.

Сырьё: между экономией и качеством

Полипропилен — основа, но не всякий подходит. Раньше пробовали работать с вторичным сырьём для снижения цены, но выходила 'пыль' после двух стирок в больничных условиях. Сейчас одноразовая наволочка от Falaifu использует первичные гранулы с добавлением антистатиков — это убирает эффект 'прилипания' к волосам, что критично для отелей класса люкс.

На одной из линий в Луню заметил, как оператор вручную проверяет равномерность пропитки — автоматика не всегда ловит микроскопические проплешины. Именно такие детали отличают продукт для экспорта в Японию, где к текстуре материала подходят почти философски.

Кстати, о толщине: 18 г/м2 считается оптимальной для баланса 'мягкость/прочность', но для хирургических отделений идёт 22 г/м2 с ламинированием. Это как раз тот случай, когда завод должен иметь гибкость, а не просто гнать метраж.

Производственные линии: где теряется эффективность

7 линий — не равно 7 одинаковых продуктов. На заводе в Чжэцзяне треть линий заточена под медицинские стандарты, остальные — под коммерческий сектор. Разница в температуре термоскрепления: для одноразовых наволочек используется метод 'point-bond', создающий 'дышащие' зоны, а не сплошное прессование.

Помню, как в 2019 пытались внедрить систему лазерного контроля обрезки кромки. Выяснилось, что при высокой скорости конвейера датчики 'слепнут' от статического электричества — пришлось разрабатывать локальное решение с заземляющими сетками. Такие нюансы в описаниях оборудования не пишут.

Производительность в 3.5 тонны в сутки — цифра условная. Реально же всё зависит от ширины рулона: при переходе с 1.6 м на 2.4 м приходится перенастраивать всю систему продольной резки, и это 'съедает' до 4 часов рабочего времени.

Контроль качества: не только сертификаты

ГОСТ Р — базовый документ, но японские партнёры требуют тест на остаточную миграцию формальдегида, который у нас по умолчанию не проводят. Пришлось в ООО Чжэцзян Фалайфу отдельно разрабатывать протокол вытяжки при 60°C — оказалось, что некоторые партии красителей давали фоновое выделение.

Самое слабое место — зона перфорации для легкого вскрытия. В 2021 году была рекламация из Дубая: гость порезал палец о края перфорации. Расследование показало, что ножи изнашиваются после 80 км полотна, а не после 100, как заявлено в техпаспорте. Теперь меняем по фактическому пробегу.

Интересно, что для Ближнего Востока пришлось увеличивать плотность швов — в условиях высокой влажности стандартные стежки 'расползались' после 12 часов использования. Это к вопросу о 'универсальности' продукции.

Логистика и упаковка

Рулоны или готовые изделия? Для одноразовых наволочек выгоднее поставлять в рулонах с последующей резкой на месте, но европейские клиенты требуют индивидуальную упаковку. Пришлось закупать немецкие автоматы для флоу-пак — они дают герметичность, но увеличивают себестоимость на 18%.

Картонные коробки против полипропиленовых мешков — кажется, мелочь? При морской перевозке в контейнерах без контроля влажности картон размокал, и партия в Австралию была забракована. Теперь используем только мешки с влагопоглотителями, хотя это дороже.

Срок хранения — 5 лет, но только при отсутствии УФ-излучения. На складе в Луню пришлось перекрашивать стёкла в оконных проёмах — солнечный свет за 2 месяца делал материал хрупким на сгибах.

Экспортные особенности

Для Ближнего Востока — бежевые оттенки, для Японии — только белые с голубой полосой. Цветовая дифференциация — не прихоть, а требование к визуальному контролю в прачечных. Falaifu пришлось создавать отдельную линию колеровки, хотя изначально планировали только монохром.

Таможенное оформление медицинских изделий — отдельная история. Сертификат ISO 13485 даёт право на ускоренный пропуск, но для каждой страны — свои нюансы. В Саудовской Аравии, например, требуют пройти проверку на соответствие SASO 2663, занимающую до 45 дней.

Кстати, про 'одноразовость' — в Европе сейчас тенденция на биоразлагаемые варианты. Но полипропилен со специальными добавками стоит дороже, а гостиницы не готовы платить на 30% больше. Пока работаем над гибридным решением — слоистая структура с целлюлозной прослойкой.

Перспективы и тупики

Умное производство — не панацея. Роботизированная упаковка отлично работает для стандартных размеров, но когда поступает заказ на нестандартные наволочки для ортопедических клиник (35×85 см), автоматика даёт сбой. Приходится подключать ручной труд — и это нормально.

23 патента — звучит солидно, но реально в работе 5-6. Например, патент на антимикробную пропитку ионами серебра почти не используется — дорого, а эффективность в реальных условиях оказалась ниже лабораторной.

Сейчас экспериментируем с неткаными материалами из бамбукового волокна — интересно, но пока не выдерживает автоклавирования. Возможно, для spa-салонов подойдёт, где требования к стерильности ниже.

В итоге, одноразовая наволочка завод — это не про 'сделал и продал'. Это про постоянные балансировки между ценой и качеством, между стандартом и кастомизацией. И те, кто выживает на этом рынке, как ООО Чжэцзян Фалайфу Нетканые Материалы, понимают: дело не в количестве линий, а в способности слышать, что происходит за пределами цеха — в больничных палатах, гостиничных номерах, портовых складах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ботинк мешк 1

Ботинк мешк 1 -

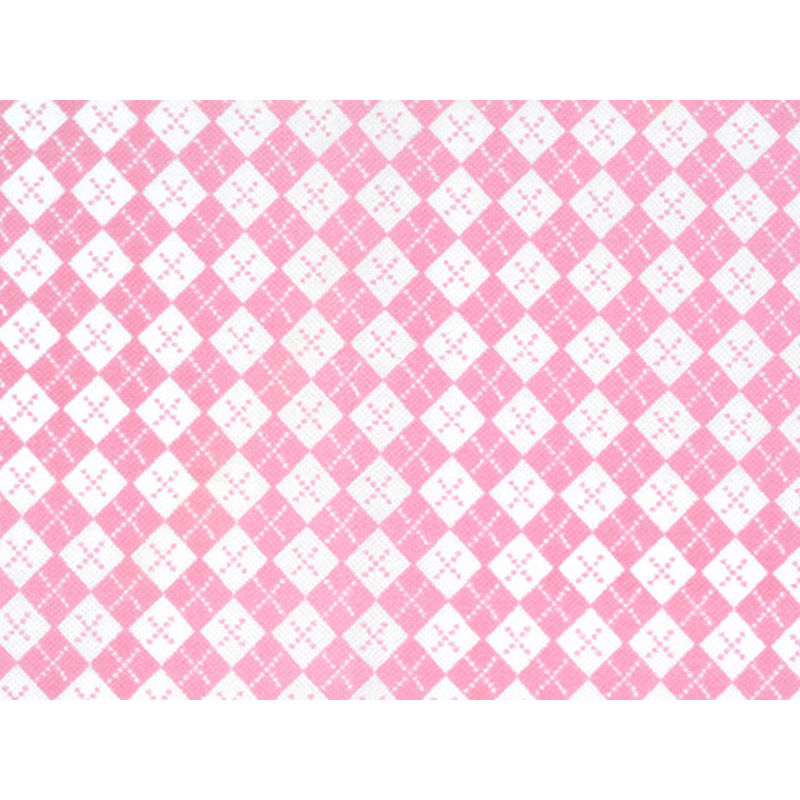

Текстильное нетканое полотно с принтом 01

Текстильное нетканое полотно с принтом 01 -

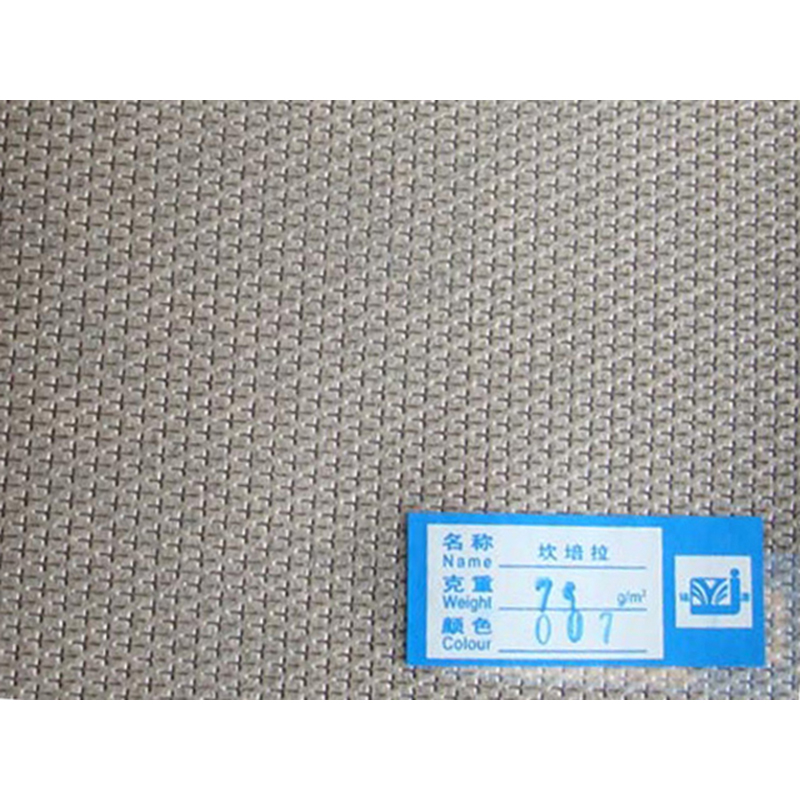

Нетканый материал с перекрестным узором 07

Нетканый материал с перекрестным узором 07 -

БИО-разлагаемые мешки для рассады

БИО-разлагаемые мешки для рассады -

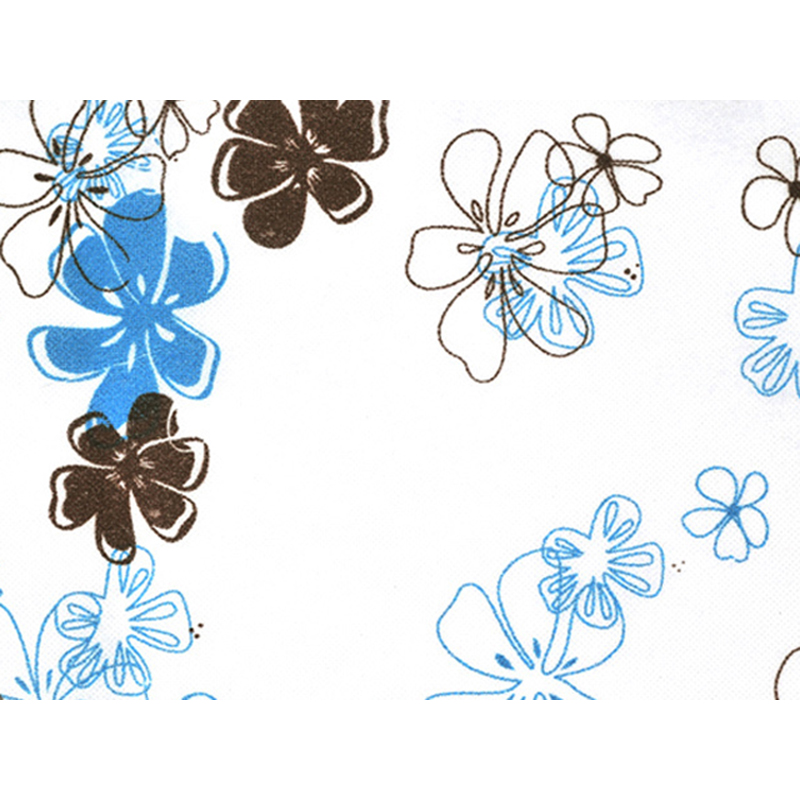

Текстильное нетканое полотно с принтом 04

Текстильное нетканое полотно с принтом 04 -

Нетканое полотно с точечной структурой 03

Нетканое полотно с точечной структурой 03 -

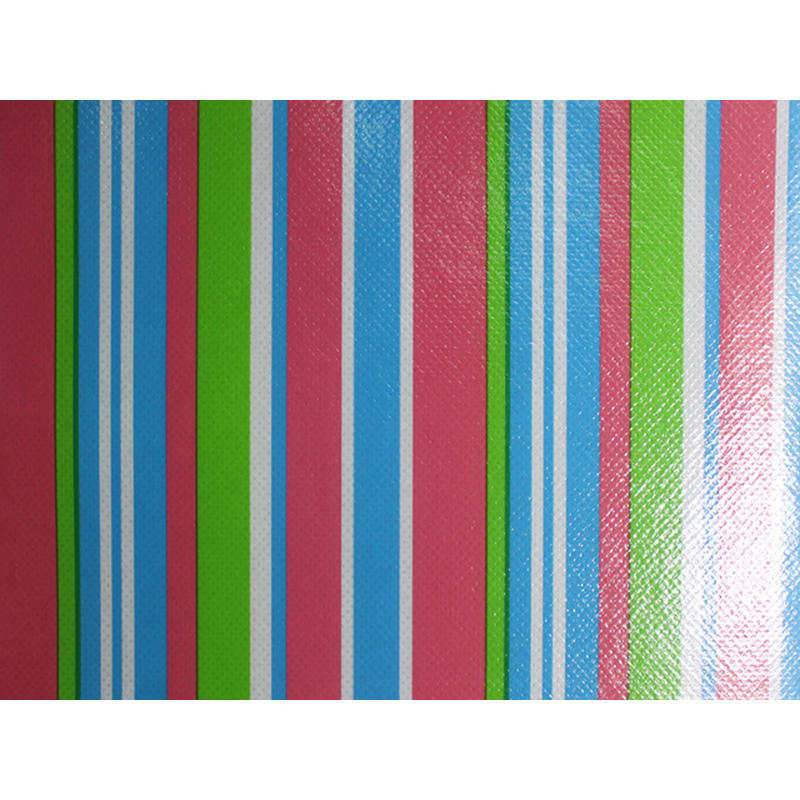

Нетканый материал с однонаправленным узором 03

Нетканый материал с однонаправленным узором 03 -

Ботинк мешк 2

Ботинк мешк 2 -

Нетканый материал с однонаправленным узором 02

Нетканый материал с однонаправленным узором 02 -

Переносная сумка с малиной

Переносная сумка с малиной -

Нетканый материал с точечным паттерном 03

Нетканый материал с точечным паттерном 03 -

Нетканый материал с однонаправленным узором 01

Нетканый материал с однонаправленным узором 01

Связанный поиск

Связанный поиск- Коврик одноразовый чистовье для солярия и педикюра производители

- Oem утеплительное одеяло для теплиц

- Китай лучшая агроткань от сорняков

- Дешево пакет для обуви из нетканого материала

- Агроткань застилочная от сорняков agrojutex чехия поставщик

- Агроткань от сорняков пропускает воду поставщик

- Складные портативные сумки цена

- Агроткань от сорняков 150 производители

- Экспортный спанбонд pp основная страна покупателя

- Чехол для одежды москва производитель