Нетканый материал pp с печатью на заказ завод

Когда клиенты запрашивают нетканый материал pp с печатью на заказ, многие ошибочно полагают, что это просто нанести рисунок на готовое полотно. На деле же печать становится интегральной частью структуры материала, и здесь начинаются нюансы, о которых не пишут в рекламных буклетах.

Технологические парадоксы кастомизированной печати

В нашей практике на нетканый материал pp с печатью на заказ стабильно приходится 40% рекламаций, если не контролировать влажность сырья. Как-то пришлось списывать партию для японского заказчика - рулоны шли с идеальной печатью, но при раскатке на автоматической линии край полотна заминался. Оказалось, полипропиленовые волокна с красителем иначе реагировали на статику.

Особенно критичен выбор связующих при многоцветной печати. Для медицинских масок мы используем только термоскрепление, хотя это дороже - ультразвуковая сварка плавит контур рисунка. Кстати, именно после этого случая ООО Чжэцзян Фалайфу Нетканые Материалы ввела обязательные тесты на миграцию пигментов для всей экспортной продукции.

Сейчас экспериментируем с биоразлагаемыми чернилами для эко-линейки. Пока стабильность оставляет желать лучшего - через 3 месяца хранения контрастность падает на 15%, хотя сам материал сохраняет прочность. Видимо, нужен другой катализатор в составе чернил.

Оборудование как ограничивающий фактор

Наши 7 линий в Луню изначально затачивались под массовое производство, поэтому с кастомизацией пришлось импровизировать. Для мелких партий нетканый материал pp с печатью на заказ переоборудовали линию №3 - уменьшили ширину рулона до 1.6 м, но увеличили точность позиционирования печатающих головок.

Самое сложное - соблюдать температурный режим при смене цвета. Между партиями медицинских и сельскохозяйственных материалов требуется 6-часовая прочистка системы, иначе возможны цветовые подтеки. Как-то пришлось компенсировать австралийскому клиенту упущенную выгоду из-за срыва сроков - теперь всегда закладываем технологические паузы в контракты.

Интеллектуальная система контроля на линии печати фиксирует малейшие отклонения плотности полотна. Без этого невозможно гарантировать четкость контуров при скорости подачи 25 м/мин. Кстати, один из наших 23 патентов как раз касается системы стабилизации натяжения при печати на легких нетканых материалах.

Сырьевые компромиссы и их последствия

Первичный гранулят pp, конечно, дает стабильность, но для некоторых заказчиков мы идем на хитрости. Например, для рекламных баннеров добавляем до 30% вторичного сырья - так экономим, но сохраняем прочность на разрыв. Правда, с печатью здесь есть нюанс: вторичка поглощает больше краски, поэтому приходится корректировать viscosity чернил.

Запомнился случай с ближневосточным заказчиком: требовали ярко-золотой логотип на материале для теневых навесов. Стандартные пигменты выцветали за 2 месяца, пришлось разрабатывать УФ-стабилизированную рецептуру. Сейчас эта модификация стала отдельной позицией в каталоге https://www.falaifu.ru.

Кстати, ошибочно думать, что для нетканый материал pp с печатью на заказ подходит любой полипропилен. Марки с высоким MFR (например, 35 г/10 мин) плохо держат мелкие детали печати - расплывается контур. После серии тестов остановились на MFR 18-25 для большинства заказов.

Логистические особенности готовой продукции

Рулоны с печатью требуют особой упаковки - нельзя допускать контакта лицевых сторон. Для Ближнего Востока разработали прокладочную бумагу с силиконовым покрытием, хотя изначально считали это излишеством. Оказалось, при 50-градусной жаре краска может спекаться даже через защитную пленку.

Размеры рулонов тоже пришлось адаптировать: японские клиенты предпочитают узкие бобины (1.2 м), тогда как для Австралии экономически выгоднее ставить 3.2-метровые рулоны. Кстати, именно под австралийские стандарты модернизировали линию №5 в прошлом году - увеличили максимальную намотку до 2.5 тонн.

При отгрузках в страны с влажным климатом теперь обязательно используем вакуумную упаковку с силикагелем. Горький опыт: партия с логотипом для сельхозукрытий прибыла в Индонезию с пятнами плесени - пришлось срочно организовывать повторное производство.

Эволюция подходов к контролю качества

Раньше проверяли выборочно - каждый третий рулон. После инцидента с браком для немецкого заказчика перешли на 100% контроль печати. Установили камеры высокого разрешения с системой сравнения с эталонным изображением - но и это не панацея. Мелкие дефекты типа 'усов' вокруг контуров все равно лучше видны человеческому глазу.

Для особо ответственных заказов (хирургические занавеси, фильтрующие материалы) разработали трехступенчатую систему приемки. Особое внимание уделяем стойкости печати к стерилизации - тестируем не только стандартные методы, но и совместимость с конкретными дезинфектантами.

Колориметрический анализ сейчас проводим на каждом этапе - от калибровки оборудования до финальной упаковки. Это добавило 7% к себестоимости, но позволило сократить рекламации по цвету на 80%. Кстати, эту методику внедрили после стажировки наших технологов на японском производстве.

Перспективные направления и текущие ограничения

Сейчас активно тестируем фотолюминесцентные чернила для спецодежды - пока нестабильны при многократных стирках. Команда из 50 специалистов ООО Чжэцзян Фалайфу Нетканые Материалы параллельно работает над рецептурой, но коммерческого решения пока нет.

Интересное направление - проводящие чернила для умных материалов. Сделали пробную партию смарт-чехлов с интегрированной подсветкой, но стоимость производства пока неподъемная для массового рынка. Хотя для медицинского оборудования уже есть пробные заказы.

Основной вызов - совместить кастомизацию с рентабельностью. Мелкие партии нетканый материал pp с печатью на заказ съедают 30% прибыли из-за переналадки оборудования. Возможно, придется выделить отдельную мини-линию исключительно под премиальные заказы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

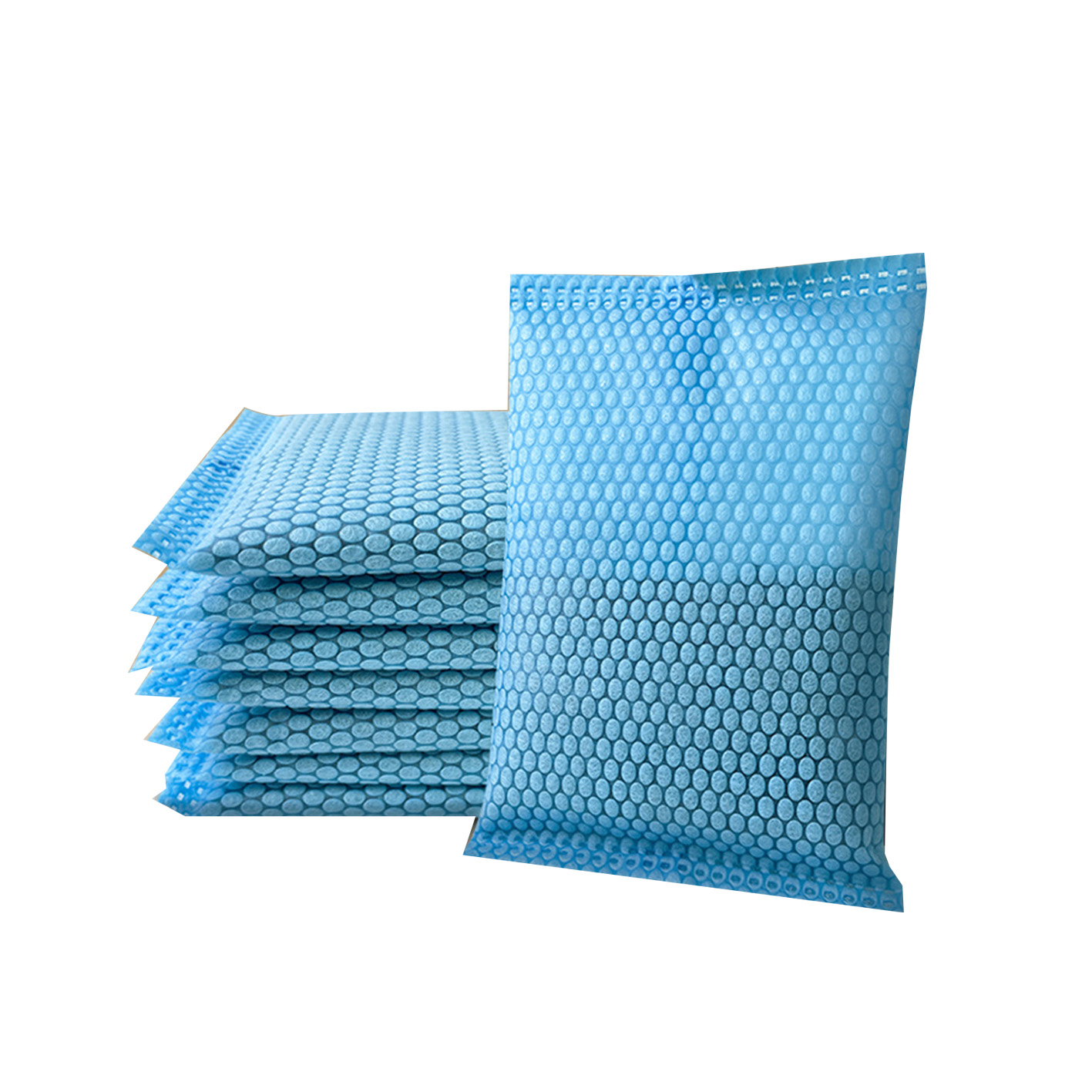

Ботинк мешк 2

Ботинк мешк 2 -

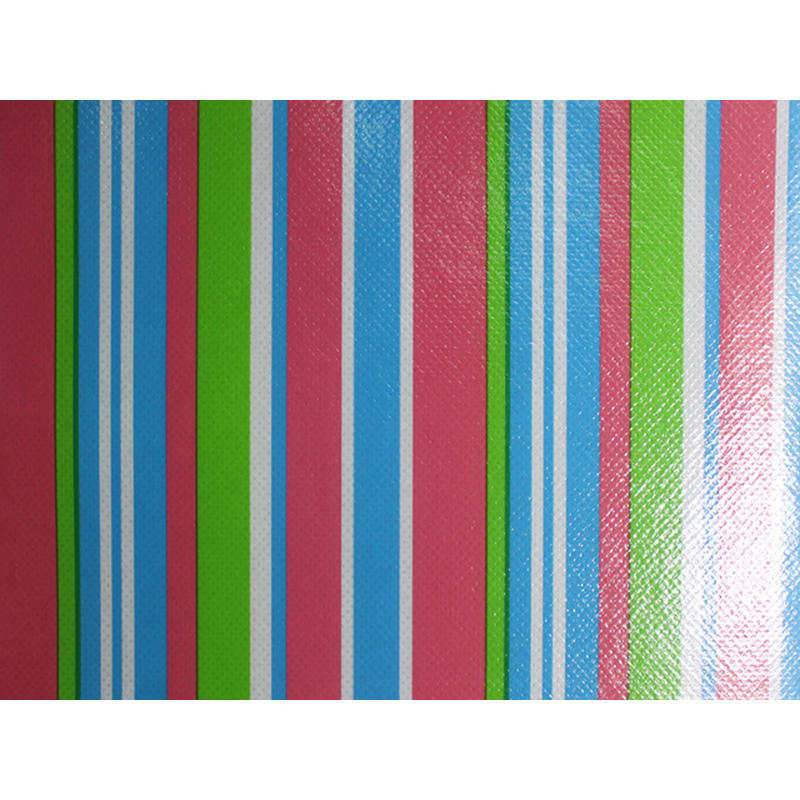

Текстильное нетканое полотно с принтом 02

Текстильное нетканое полотно с принтом 02 -

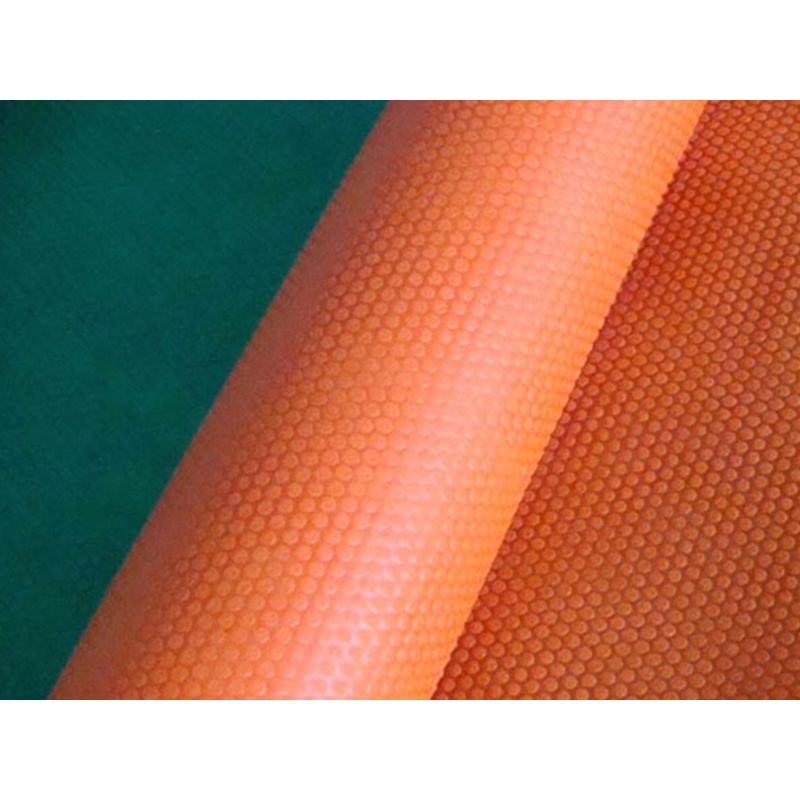

Нетканый материал с точечным паттерном 02

Нетканый материал с точечным паттерном 02 -

Бамбуковый уголь

Бамбуковый уголь -

Ламинированное нетканое полотно 02

Ламинированное нетканое полотно 02 -

Одноразовая наволочка

Одноразовая наволочка -

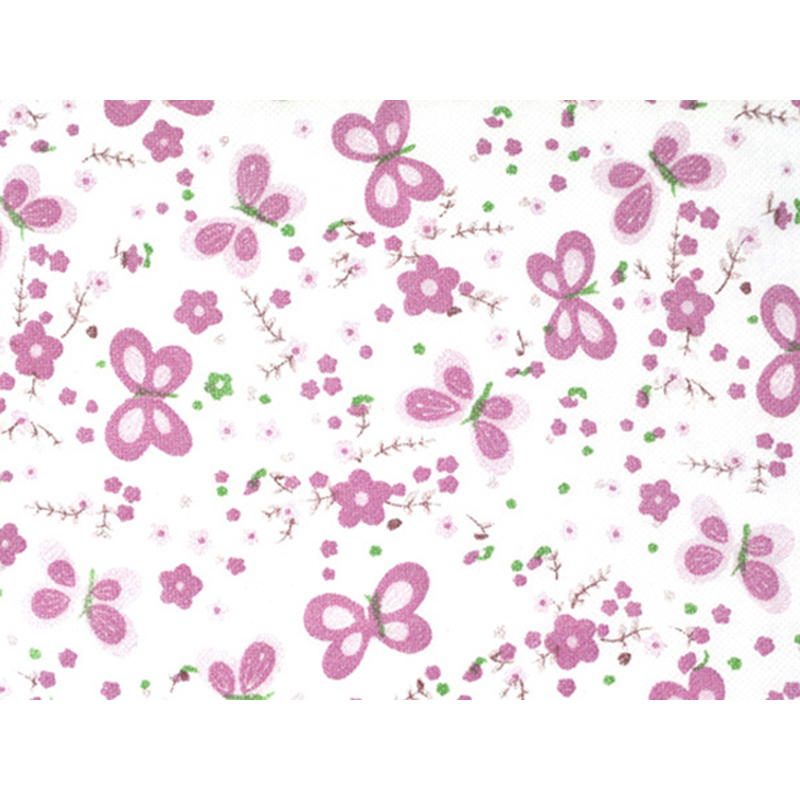

Нетканый материал с однонаправленным узором 01

Нетканый материал с однонаправленным узором 01 -

Сумки для одежды 2

Сумки для одежды 2 -

Ледяной щит 3

Ледяной щит 3 -

Сумка

Сумка -

.jpg) Контейнер для хранения2

Контейнер для хранения2 -

Экологичная сумка из нетканого материала 05

Экологичная сумка из нетканого материала 05

Связанный поиск

Связанный поиск- Китай агроткань от сорняков отзывы дачников

- Одноразовых хирургических простыней цена

- Агроткань от сорняков плотность поставщики

- Субстратная ткань для рассады цена

- Экологичная сумка из нетканого материала 03 производители

- Агроткань от сорняков отзывы что лучше производитель

- Oem затеняющая сетка для сельского хозяйства

- Одноразовые простыни для лежачих больных производители

- Пакет для обуви из нетканого материала со смотровым окном поставщики

- Дешево уф-печать на нетканом материале

.jpg)