Нетканый материал с тиснением фольгой завод

Когда слышишь про нетканый материал с тиснением фольгой завод, многие представляют просто рулон с блестящим узором. Но на деле это технологический компромисс между прочностью основы и адгезией металлизированного слоя. В 2018-м мы на собственном опыте убедились, как неверный подбор полипропиленовых волокон приводит к отслоению фольги при термофиксации.

Технологические нюансы комбинирования материалов

На нашем производстве в Луню экспериментировали с разными степенями нагрева валов. Интересно, что при 160°C фольга держалась идеально, но основа давала усадку 2.3%. Пришлось пересматривать калибровку всей линии – от этого зависела стабильность рисунка.

Особенно сложно было с материалами для медицинских масок. Заказчик требовал одновременно бактерицидные свойства и серебряное тиснение. Пришлось комбинировать пропитку ионным серебром с вакуумным напылением – фольга 'ложилась' только на предварительно обработанные зоны.

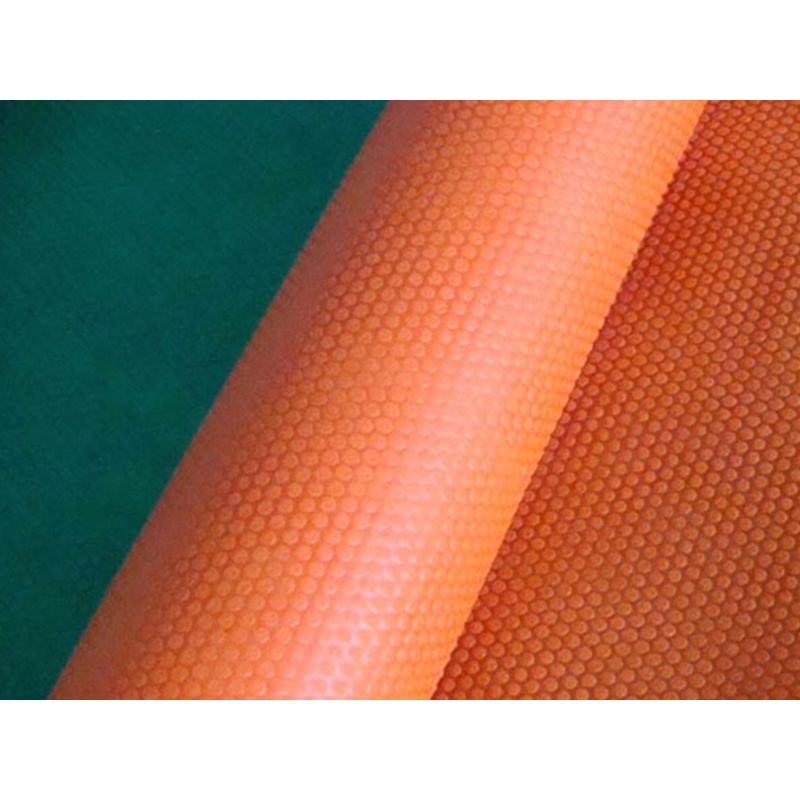

Кстати, о толщине основы. Для геотекстиля с фольгированием мы используем нетканый материал 120 г/м2, а для упаковки премиум-класса – 65 г/м2. Разница в технологии не только в температуре, но и в скорости подачи: 7 м/мин против 22 м/мин.

Оборудование и практические сложности

Наша третья производственная линия изначально не была адаптирована под фольгирование. Пришлось модернизировать систему натяжения полотна – стандартные ролики не обеспечивали равномерного прилегания фольги к рельефной поверхности.

Помню случай с браком партии для японского заказчика: волнистый край на стыках. Оказалось, проблема в износе термовалов – микротрещины всего 0.3 мм уже влияли на качество тиснения. После этого ввели обязательную лазерную диагностику валов каждые 300 моточасов.

Сейчас тестируем систему с датчиками контроля адгезии в реальном времени. Пока сыровато – датчики часто 'не видят' дефекты на матовых участках. Но для глянцевых покрытий уже дает погрешность всего 0.8%.

Специфика работы с международными заказчиками

Австралийские партнеры как-то прислали техзадание с допуском по цвету ±0.5%. Для фольгирования это нереально – у нас разброс достигает 1.2% из-за колебаний толщины полимерного слоя. Пришлось разрабатывать методику калибровки по эталонным образцам.

Для Ближнего Востока часто требуют золотое тиснение с орнаментом. Интересно, что местные заказчики предпочитают не сплошное покрытие, а точечное – видимо, из-за экономии материала. Мы под это перестраивали программу пневматических прессов.

Японцы же всегда просят образцы для теста на светостойкость. Их интересует, как поведет себя фольга после 200 часов УФ-излучения. Наши последние разработки выдерживают до 340 часов без потускнения – помогло покрытие с оксидом циркония.

Перспективные разработки и неудачи

В 2020-м пробовали делать биорастворимый нетканый материал с фольгированием. Идея была в создании 'умной' упаковки для семян. Но фольга нарушала процесс распада материала в почве – пришлось отказаться от сплошного покрытия.

Сейчас экспериментируем с рециклированным полиэстером. Пока получается только одноцветное тиснение – многоцветное требует более высокой температуры, которую вторичный материал не выдерживает.

Интересный опыт с аграрным сектором: фольгированный геотекстиль для защиты саженцев. Оказалось, алюминиевое напыление отражает слишком много тепла – пришлось разрабатывать композитную фольгу с пониженной отражающей способностью.

Производственные мощности и кадры

На фабрике в Чжэцзяне 7 линий, но под фольгирование адаптированы только 4. Остальные работают со стандартной продукцией. Кстати, пятая линия как раз проходит модернизацию – устанавливаем новые термомодули от немецкого производителя.

Из 50 специалистов только 12 полностью понимают нюансы фольгирования. Особенно ценим технолога Ли – он еще с 1990-х работает с неткаными материалами, помнит все наши эксперименты.

Патент на способ локального фольгирования (№ ) как раз родился из практики. Заметили, что при зональном нагреве экономим до 40% фольги без потери качества. Сейчас этот метод используем для экологичной упаковки.

Экспортные особенности и логистика

Для Ближнего Востока рулоны приходится упаковывать особо тщательно – песок убивает оборудование для размотки. Разработали трехслойную упаковку с влагопоглотителем.

В Японию сложно поставлять материалы шириной более 1.8 м – у них стандартные склады не рассчитаны на такие габариты. Пришлось создавать специальные намоточные станции.

Самое сложное – транспортировка зимой. При -15°C фольга становится хрупкой, появляются микротрещины. Решили проблему подогревом контейнеров, но это добавило 12% к стоимости логистики.

Выводы и текущие задачи

Сейчас сосредоточились на снижении энергопотребления. Процесс фольгирования требует до 35% больше энергии, чем стандартное производство нетканых материалов. Тестируем индукционный нагрев вместо резистивного.

Еще одна головная боль – остатки фольги. Даже при точной настройке теряем 6-8% материала. Пытаемся пускать обрезки на декоративную крошку, но пока экономически невыгодно.

В целом, нетканый материал с тиснением фольгой остается нишевым продуктом, но спрос растет на 7-9% ежегодно. Основной потенциал видим в умной упаковке и техническом текстиле, где нужно совместить функциональность и эстетику.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

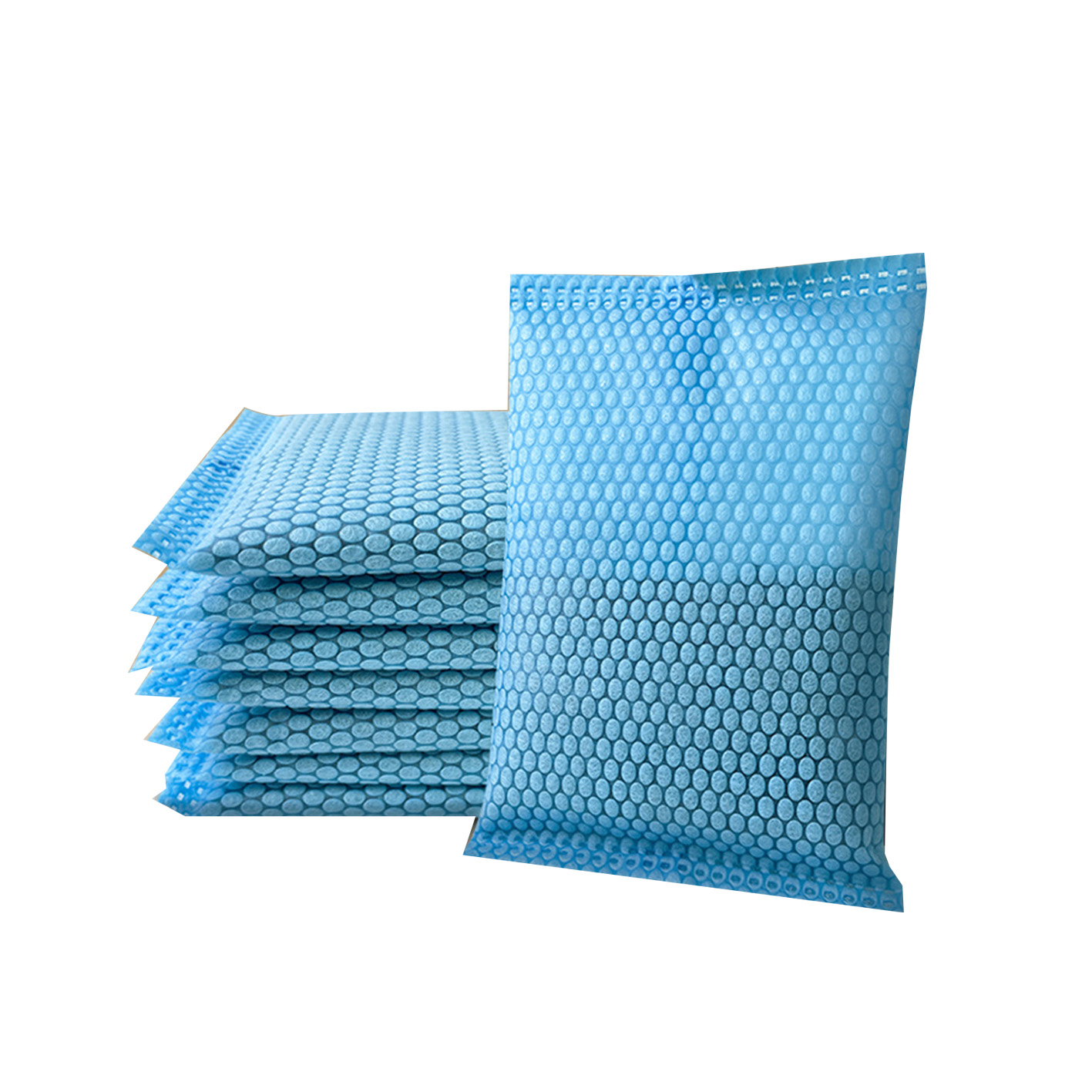

Пластиковая сумка

Пластиковая сумка -

Нетканый материал с однонаправленным узором 01

Нетканый материал с однонаправленным узором 01 -

Переносная сумка с малиной

Переносная сумка с малиной -

Бамбуковый уголь

Бамбуковый уголь -

Фруктовый мешок

Фруктовый мешок -

Фруктовый защитный чехол

Фруктовый защитный чехол -

Ледяной щит 2

Ледяной щит 2 -

Экологичная сумка из нетканого материала 05

Экологичная сумка из нетканого материала 05 -

.jpg) Контейнер для хранения2

Контейнер для хранения2 -

Мешок для сбора ткани 1

Мешок для сбора ткани 1 -

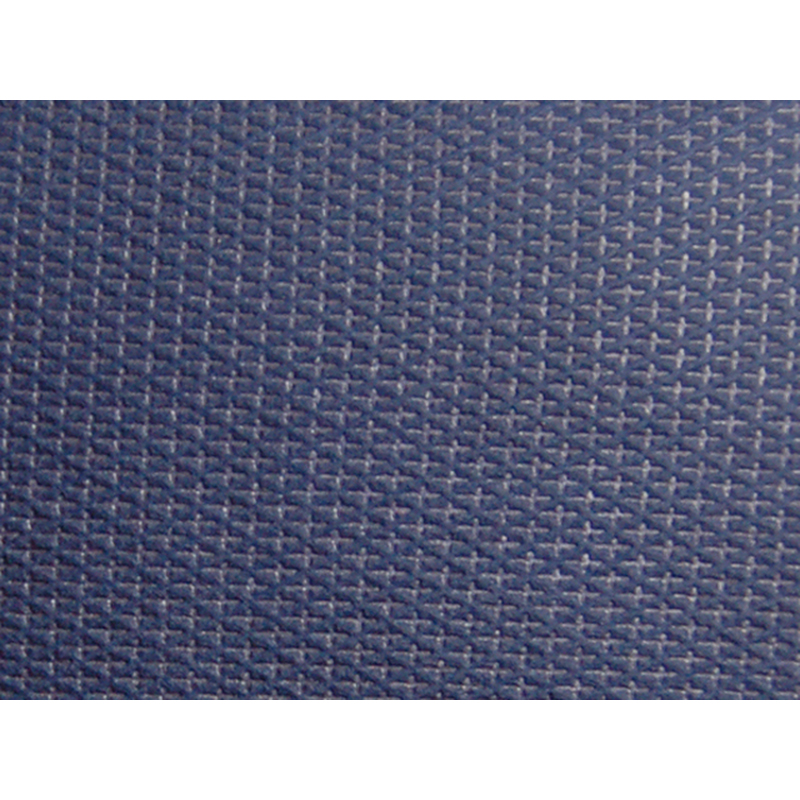

Нетканый материал с перекрестным узором 02

Нетканый материал с перекрестным узором 02 -

Скатерть без ткани

Скатерть без ткани

Связанный поиск

Связанный поиск- Oem агроткань от сорняков 130

- Пакет для обуви из нетканого материала

- Агроткань для грядок от сорняков поставщик

- Агроткань от сорняков для дорожек поставщики

- Китай пакет для винных бутылок

- Простыня одноразового использования цена

- Дешево лучшие чехлы для одежды

- Простыни одноразовые медицинские поставщик

- Скатерть из нетканого материала цена

- Агроткань от сорняков между грядками основная страна покупателя