Нетканый материал с перекрестным узором завод

Когда слышишь про нетканый материал с перекрестным узором, первое, что приходит в голову — это равномерность структуры. Но на практике добиться идеального переплетения без дефектов — та ещё задача. Многие думают, что главное — настроить оборудование и забыть, а на деле каждый новый рулон преподносит сюрпризы.

Технологические нюансы, которые не пишут в учебниках

Вот смотрю на линию термоскрепления — вроде бы всё отлажено, но стоит влажности в цехе прыгнуть на 5%, и уже видишь мельчайшие разрывы в узле переплетения. Особенно капризны полипропиленовые волокна: перегрел на 2°C — получил ломкость, недогрел — связь нитей ослабла. Мы в ООО Чжэцзян Фалайфу годами отрабатывали эти моменты, пока не вышли на стабильные параметры.

Запомнился случай с австралийским заказчиком в 2019 — требовали материал для фильтрации с поперечным узором, выдерживающий циклические нагрузки. Первые партии шли с браком 12%, пока не обнаружили, что проблема в асимметрии подачи воздуха на иглопробивной машине. Пришлось пересматривать всю пневматику на линии.

Сейчас на сайте falaifu.ru указано про 23 ключевых патента — так вот, три из них как раз родились из таких вот ?косяков? с перекрестным узором. Например, патент №RU по модернизации системы охлаждения волокна после экструзии.

Оборудование: между старыми станками и умными линиями

Наша фабрика в Луню до сих пор использует два советских агрегата 1992 года — те самые, с которых начиналась производственная база. Да, у них КПД ниже, но для специальных заказов с плотным переплетением они дают такую стабильность, которой нет у новых китайских аналогов.

Когда в 2020 запускали седьмую линию — немецкую автоматизированную — думали, решили все проблемы. Ан нет: сенсоры контроля узора постоянно ложные сигналы давали из-за вибрации от грузовиков на погрузке. Пришлось ставить демпферные подушки под фундамент — мелочь, а без неё брак был 7%.

Кстати, про 50 специалистов в команде — это не для красивого словца. У нас есть технолог Ли Вэй, который на слух определяет сбой в ритме иглопробивного блока. Говорит, научился за 15 лет работы, когда ещё диагностику приходилось делать без компьютеров.

Международные стандарты vs локальные особенности

Японцы, например, требуют от нетканого материала с перекрестным узором не просто геометрической точности, но и сертификатов на каждый краситель. А в ОАЭ главное — устойчивость к УФ-излучению. Пришлось разрабатывать модификацию с углеродными добавками — тот самый материал, который теперь и в сельскохозяйственных тентах используют.

В 2021 был курьёз: отгрузили партию в Саудовскую Аравию, а там выяснилось, что при +50°C клеевой состав в узловых соединениях течёт. Вернули 40 тонн — перерабатывали с добавлением термостабилизаторов. Теперь все средиземноморские поставки идут с маркировкой ?HT-version?.

На falaifu.ru в разделе экспорта не зря выделены Австралия и Ближний Восток — это действительно самые требовательные рынки. Для них даже держим отдельный склад образцов с историей тестов с 2015 года.

Экология как неочевидный вызов

Сейчас все говорят про биоразлагаемые материалы, но с перекрестным узором это особая история. Пробовали делать на полимолочной кислоте — узор расползался через неделю хранения. Перешли на композитные волокна с хлопком, но тут уже сложности с однородностью.

Интересно, что европейские заказчики готовы платить на 20% дороже за сертифицированный экомaterial, но требуют доказательств на каждом этапе. Пришлось даже систему видеомониторинга утилизации отходов внедрять — не для показухи, а потому что без этого не подписывали контракты.

Кстати, одна из наших линий в Луню полностью переведена на производство для медицины — там требования к стерильности заставляют по-новому смотреть на сам процесс создания узора. Используем ионную очистку воздуха в зоне формовки — дорого, но необходимо.

Перспективы, которые видны только из цеха

Сейчас экспериментируем с углеродными нитями в структуре переплетения — для армирования. Получается дорого, но прочность на разрыв увеличилась в 4 раза. Думаем, это направление для аэрокосмической отрасли может выстрелить.

Многие коллеги гонятся за скоростью производства, а мы вот замедлили одну линию до 3 м/мин — и получили материал с переменной плотностью узора. Испытания показали, что он лучше держит динамические нагрузки в геотекстиле.

Если заглянуть на falaifu.ru в раздел R&D — там как раз про это: не просто делать, а понимать, как поведёт себя каждый сантиметр материала в реальных условиях. Может, поэтому с 1992 года удерживаемся на плаву, хоть конкуренция и бешеная.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экологичная сумка из нетканого материала 04

Экологичная сумка из нетканого материала 04 -

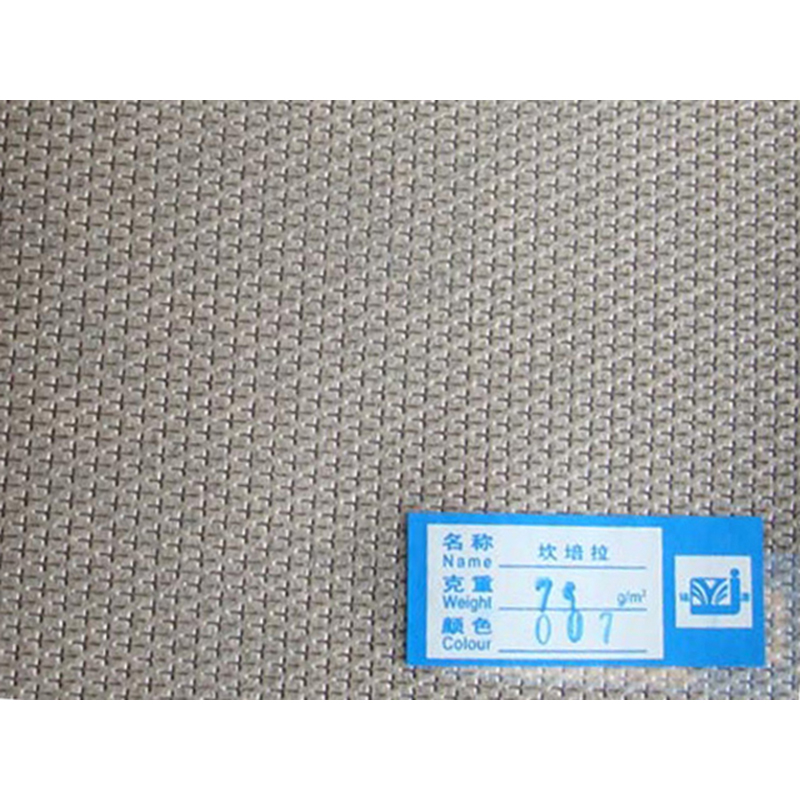

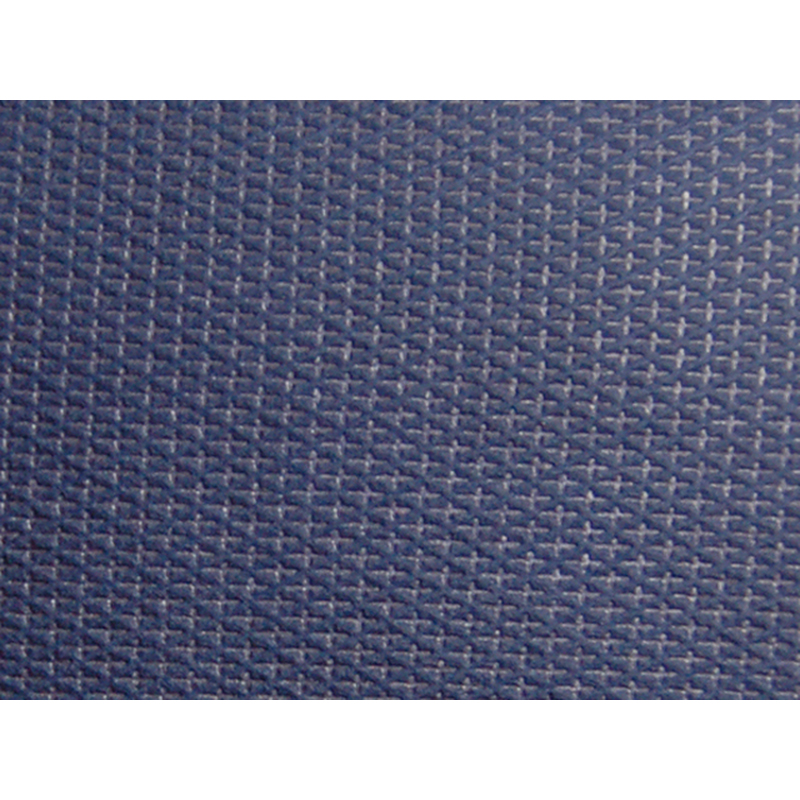

Нетканый материал с перекрестным узором 02

Нетканый материал с перекрестным узором 02 -

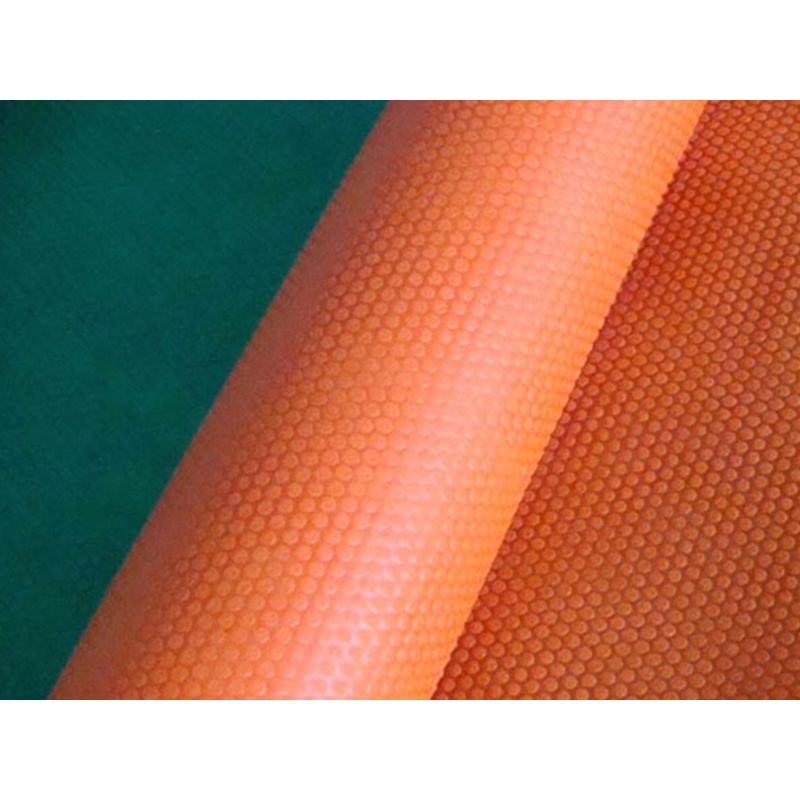

Нетканый материал с точечным паттерном 03

Нетканый материал с точечным паттерном 03 -

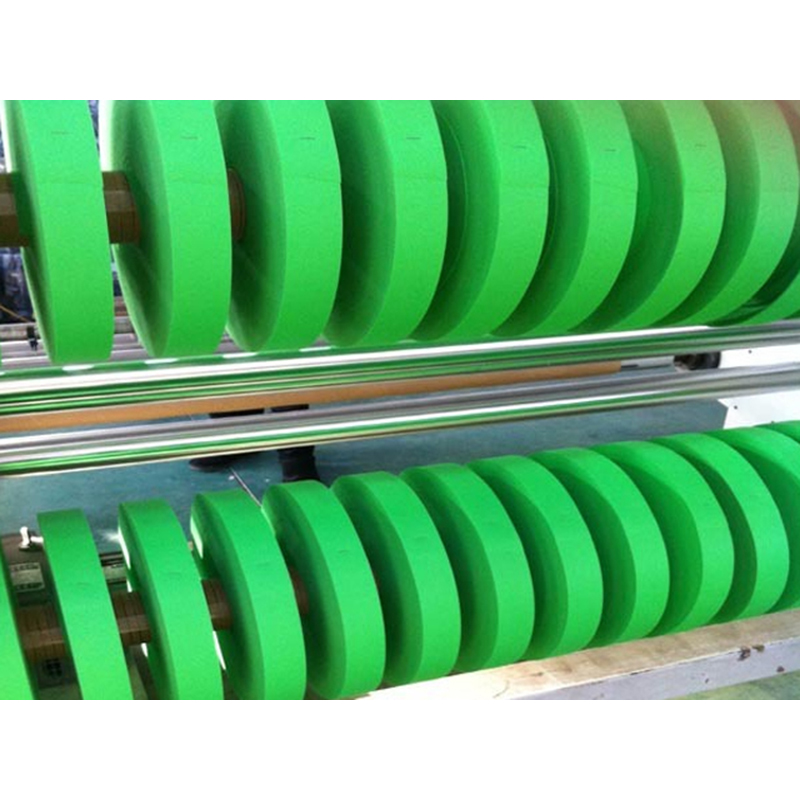

Нетканый материал в бобинах для нарезки 02

Нетканый материал в бобинах для нарезки 02 -

Одноразовые простыни

Одноразовые простыни -

Ледяной щит 3

Ледяной щит 3 -

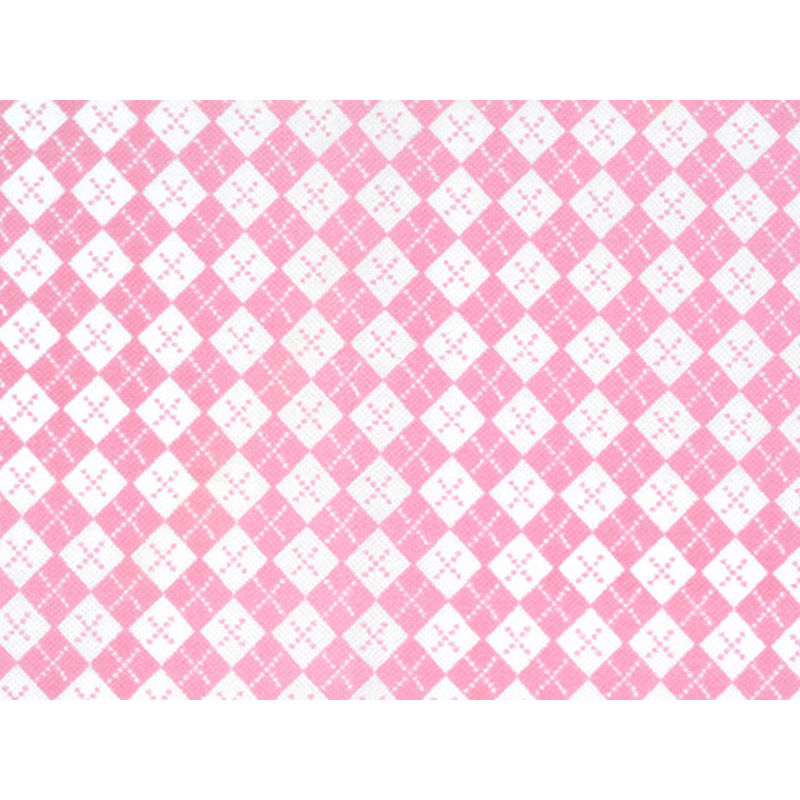

Нетканый материал с точечным паттерном 02

Нетканый материал с точечным паттерном 02 -

Переносная сумка с малиной

Переносная сумка с малиной -

Скатерть без ткани

Скатерть без ткани -

Нетканый материал в бобинах для нарезки 01

Нетканый материал в бобинах для нарезки 01 -

.jpg) Шёлковая сетка печатает пакеты для вытяжки

Шёлковая сетка печатает пакеты для вытяжки -

Сумки для одежды 2

Сумки для одежды 2

Связанный поиск

Связанный поиск- Китай агроткань от сорняков 130 г м2

- Рекламные нетканые материалы для выставок производитель

- Простыня стерильная одноразовая основная страна покупателя

- Биоразлагаемые экосумки поставщики

- Медицинский спанбонд pp поставщик

- Агротекстиль для мульчирования поставщики

- Уф-печать на нетканом материале основная страна покупателя

- Китай агроткань от сорняков пропускает воду

- Ткань для чехлов для одежды завод

- Термосумка холодильник поставщик