Нетканый материал в бобинах для нарезки завод

Когда слышишь про нетканый материал в бобинах для нарезки завод, многие сразу думают о простой намотке полотна. Но на деле это целая система, где каждая мелочь влияет на итог – от равномерности плотности до сохранения краёв при транспортировке. Вот о чём редко пишут в спецификациях, но что ломает нервы в цеху.

Почему бобины – это не просто рулоны

Мы в ООО Чжэцзян Фалайфу Нетканые Материалы с 2007 года (а если считать с производственной базы 1992-го – так и вовсе) через это прошли. Сначала казалось: намотал полотно – и готово. Но когда австралийский клиент вернул партию из-за микродеформаций по кромке, пришлось пересмотреть всё. Оказалось, даже температура в цехе влияет на натяжение.

Особенно критично с медицинскими неткаными материалами – там допустимый допуск по смещению слоёв не больше 1.5 мм. Для этого пришлось дорабатывать крепление сердечников бобин. Стандартные картонные не всегда выдерживали влажность при морской перевозке, перешли на полипропиленовые с перфорацией. Дороже, но брак упал на 7%.

Сейчас на нашей фабрике в Луню 7 линий именно под нарезку в бобины. Не все понимают, зачем столько – но каждая заточена под разную плотность. Для сельхозукрытий, например, нужна мягкая намотка с переменным натяжением, а для фильтровальных материалов – жёсткая, чтобы не сползали слои.

Ошибки при выборе сырья

В 2015 пробовали работать с вторичным полипропиленом для экономии. Технология позволяла, но при нарезке на высокоскоростных станках (типа Autefa или Oerlikon) материал начинал 'пылить'. Пришлось списывать две партии – японский заказчик отказался принимать даже со скидкой 30%.

Сейчас используем только первичные гранулы, но и тут нюансы. Например, для Ближнего Востока добавляем УФ-стабилизаторы прямо на стадии экструзии, а не пропиткой позже. Иначе в бобинах при хранении на складах под солнцем появлялись жёлтые пятна.

Кстати, про патенты – наши 23 разработки как раз включают систему охлаждения полотна перед намоткой. Казалось бы, мелочь, но именно это позволяет резать материал без оплавления краёв на скоростях выше 120 м/мин.

Логистика как часть технологии

Мало кто задумывается, но транспортировка бобин – отдельная наука. Отгружали как-то партию в Саудовскую Аравию – вроде всё по стандарту: стретч-плёнка, угловые прокладки. Но при разгрузке вилочный погрузчик повредил три бобины – вибрация в контейнере сместила крепления.

Теперь используем систему жёсткой фиксации с ремнями-бабочками. Да, это +12% к стоимости упаковки, но за последние два года ноль претензий по деформациям. Кстати, на сайте falaifu.ru мы даже выложили видео с тестами упаковки – многие клиенты благодарят за такие подробности.

Для морских перевозок перешли на вакуумные пакеты с силикагелем – особенно для медицинских материалов. Влажность в 85% может испортить партию за время рейса. Дополнительные затраты? Да. Но когда немецкая лаборатория подтвердила стерильность продукции после 60 дней в пути – поняли, что это того стоило.

Подбор оборудования под задачи

Не все линии одинаково работают с разными типами нетканых материалов. Мы через это прошли, когда устанавливали седьмую линию в 2020. Думали взять универсальное решение, но в итоге остановились на специализированном японском станке для спанбонда.

Ключевой момент – система контроля натяжения. Для материалов с поверхностной пропиткой (как у наших сельхозполотен) нужен плавный регулятор, иначе пропитка трескается. А для геотекстиля – наоборот, жёсткое натяжение чтобы избежать продольной усадки.

Сейчас часто вижу, как новые производители пытаются экономить на системах юстировки. Мол, 'и так сойдёт'. Но когда при нарезке теряется 15% ширины материала из-за смещения – экономия превращается в убытки. Мы на своих линиях поставили лазерные корректировщики – дорого, но брак упал до 0.3%.

Человеческий фактор

У нас в команде больше 50 специалистов, и скажу – без опытных операторов даже лучшие линии не спасут. Помню, молодой техник перепутал программы нарезки для промышленного и медицинского спанбонда. Разница всего 5% в скорости – но медицинский материал пошёл волной.

Теперь внедрили цветную маркировку программ и тренинги каждые 3 месяца. Особенно важно для экспортных заказов – там даже небольшие отклонения могут привести к отказу всей партии.

Кстати, именно люди подсказали нам добавить систему предупредительной сигнализации на бобинах. Когда материал подходит к концу, датчик сообщает оператору – исключаем простои линий. Мелочь? Но именно такие мелочи отличают кустарное производство от профессионального.

Экология и новые вызовы

Сейчас всё чаще спрашивают про биоразлагаемые материалы. Мы экспериментировали с PLA-волокнами – технологически сложно, особенно при намотке в бобины. Материал слишком мягкий, требует особых условий.

Но для европейского рынка пришлось найти решение – комбинированные материалы с добавлением целлюлозы. Да, они дороже на 25%, но спрос растёт. Особенно в сельском хозяйстве – после использования полотно распадается за сезон.

Интересно, что именно экологические требования подтолкнули нас к разработке новых видов намотки. Например, для материалов с коротким сроком службы можно делать менее плотные бобины – это экономит до 8% материала и упрощает утилизацию.

В итоге скажу: нетканый материал в бобинах для нарезки завод – это не про оборудование или сырьё отдельно. Это система, где важно всё – от выбора полимера до фиксации в грузовике. И те, кто это понимает, как раз становятся надёжными партнёрами для тех же японских или ближневосточных клиентов. Мы в Фалайфу прошли этот путь – и продолжаем учиться каждый день.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластиковая сумка

Пластиковая сумка -

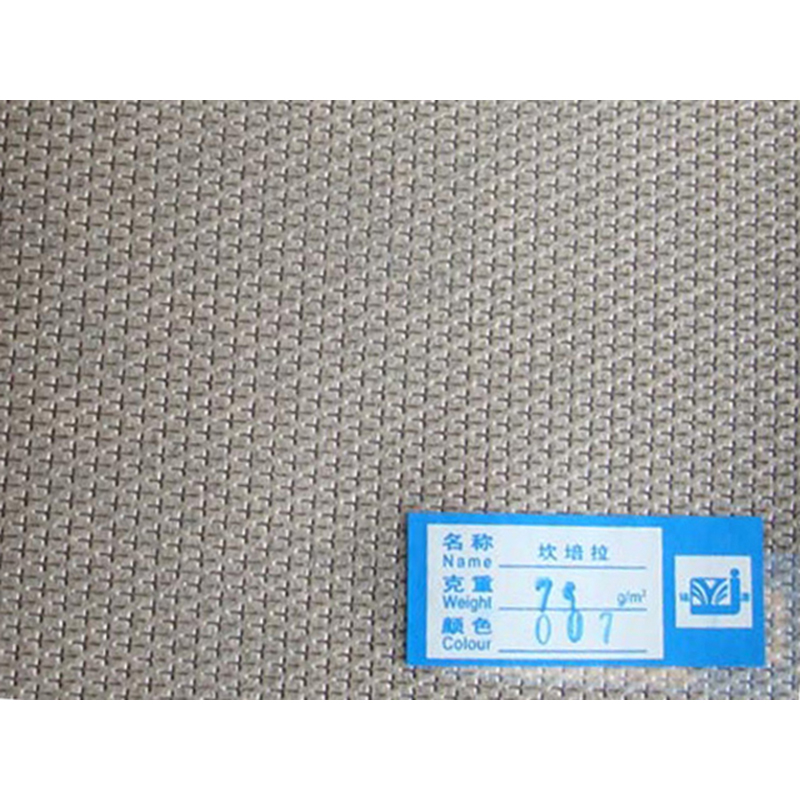

Нетканый материал с перекрестным узором 06

Нетканый материал с перекрестным узором 06 -

Сумка

Сумка -

Текстильное нетканое полотно с принтом 01

Текстильное нетканое полотно с принтом 01 -

Нетканое полотно с точечной структурой 04

Нетканое полотно с точечной структурой 04 -

Изоляционные сумки 2

Изоляционные сумки 2 -

.jpg) Печатная сумка с шёлковой сеткой

Печатная сумка с шёлковой сеткой -

Одноразовые простыни

Одноразовые простыни -

Нетканый материал с точечным паттерном 04

Нетканый материал с точечным паттерном 04 -

Контейнер для хранения1

Контейнер для хранения1 -

Нетканый материал с перекрестным узором 07

Нетканый материал с перекрестным узором 07 -

Тряпки

Тряпки

Связанный поиск

Связанный поиск- Агроткань от сорняков между грядками поставщики

- Китай агроткань от сорняков отзывы что лучше

- Утеплительное одеяло для теплиц производитель

- Рекламные эко-сумки для выставок завод

- Дешево медицинский спанбонд pp

- Материал одноразовый простыни

- Укрывной материал для сельского хозяйства цена

- Одноразовые простыни для массажа

- Фартук из нетканого материала производители

- Oem агроткань от сорняков 50 м