Нетканые сумки с печатью на заказ завод

Когда слышишь 'нетканые сумки с печатью на заказ завод', многие сразу представляют штамповку тиражей с кривым логотипом. А ведь это целая технологическая цепочка, где мелочи вроде плотности спанбонда или типа краскоподачи решают всё.

Почему именно нетканые сумки?

В 2019-м мы столкнулись с заказом от немецкой аптечной сети – им нужны были сумки для покупок с антибактериальной пропиткой. Тогда и пришлось глубоко изучать, что спанбонд бывает разный: от классического 60 г/м2 до композитных материалов с добавлением полипропиленовых нитей.

Кстати, о весе. Часто клиенты требуют 'подешевле' и выбирают материал 50 г/м2. Но после печати флексом такая сумка начинает рваться по швам при нагрузке от 4 кг. Пришлось вести таблицу тестов: 60 г/м2 выдерживает 7-8 кг, 80 г/м2 – уже до 12.

Особенно сложно с цветной печатью. Пантоны плохо ложатся на пористую структуру, приходится делать пробные прогоны. Как-то раз испортили 300 штук из-за того, что температура термопресса была выше на 15 градусов – краска поплыла.

Технологии печати: что выбрать?

Шелкография даёт насыщенный цвет, но для сложных логотипов с градиентами не подходит. Флекс более универсален, но требует точной настройки валов. А вот с термотрансфером вообще отдельная история – выглядит премиально, но себестоимость подскакивает на 40%.

Запомнился случай с ООО Чжэцзян Фалайфу Нетканые Материалы – они как раз используют японские чернила для своей продукции. Когда мы перешли на их материалы, количество брака при печати снизилось с 8% до 2. Видимо, сказывается патентованная пропитка полотна.

Кстати, о ламинации. Многие забывают, что после нанесения изображения нужно защищать слой. Без этого через месяц логотип начинает трескаться на сгибах. Проверено на горьком опыте с партией для супермаркета в Дубае.

Производственные нюансы

Ручки – отдельная головная боль. Прошивные держат нагрузку лучше, но дороже. Приклеенные иногда отрываются при -15°C – проверяли в морозильной камере. Пришлось разрабатывать гибридный вариант с прошивкой и дополнительной точкой склейки.

Размеры тоже имеют значение. Стандартные 40×35 см хороши для супермаркетов, но для бутиков лучше 25×30. Однажды сделали партию слишком маленьких – 20×25, клиент жаловался, что даже документы не помещаются.

Складка дна – кажется мелочью, но без неё сумка превращается в мешок. Настроили автоматическую подгибку с двойной строчкой. Правда, пришлось менять иглы на оборудовании – обычные тупились о плотный спанбонд.

Логистика и упаковка

Пакуем обычно в паллеты по 5000 штук, но для мелких заказов используем вакуумную упаковку. Однажды недосмотрели – в контейнер попала влага, и 15% сумок покрылись плесенью. Теперь всегда кладём силикагелевые пакеты.

Интересно, что на https://www.falaifu.ru указывают температурный режим хранения – от -30°C до +50°C. Мы проверяли: при -25 материал действительно сохраняет эластичность, а вот при -35 начинает крошиться.

Для экспорта в Японию требовалась особая упаковка – без пластиковых элементов. Пришлось переходить на крафтовую бумагу и бумажный скотч. Зато теперь этот стандарт используем для всех европейских заказов.

Экономика производства

Себестоимость складывается не только из материала. Например, многоцветная печать увеличивает цену на 25%, а вырубка ручек сложной формы – ещё на 15%. Но клиенты готовы платить за эксклюзив.

Особенно выгодны средние тиражи – от 10 до 50 тысяч штук. Меньше – не окупается настройка оборудования, больше – нужны скидки. Оптимальный заказ – 25-30 тысяч с двухцветной печатью.

Кстати, Чжэцзян Фалайфу предлагает готовые решения для разных сегментов. Их медицинские сумки с антимикробной пропиткой стоят дороже, но спрос стабильный – особенно после пандемии.

Тенденции рынка

Сейчас пошли запросы на сумки с RFID-метками – для отслеживания в логистике. Сложность в том, что метка должна вшиваться между слоями материала без повреждения антенны.

Ещё тренд – биоразлагаемые варианты. Но здесь важно объяснять клиентам, что полное разложение происходит только в промышленных компостерах, а не просто на свалке.

Заметил, что всё чаще просят комбинированные материалы – например, спанбонд с полиэтиленовой вставкой для водонепроницаемости. Такие заказы обычно идут в Австралию, где часто бывают дожди.

Перспективы развития

Думаем над автоматизацией контроля качества. Сейчас каждый десятый экземпляр проверяют вручную, но это занимает время. Хотим внедрить камеры для автоматического обнаружения дефектов печати.

Интересно, что на интеллектуальной фабрике Чжэцзян Фалайфу в Луню используют систему отслеживания по штрих-кодам – от сырья до готовой продукции. Планируем перенять этот опыт для своих линий.

Сейчас экспериментируем с УФ-печатью – даёт более чёткие границы изображения. Но пока дороговато для массовых заказов. Возможно, через год технология подешевеет.

В общем, производство нетканых сумок – это не просто печать на готовых заготовках. Это комплексный процесс, где важно всё: от выбора сырья до логистики. И те, кто считает это простым бизнесом, обычно быстро уходят с рынка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

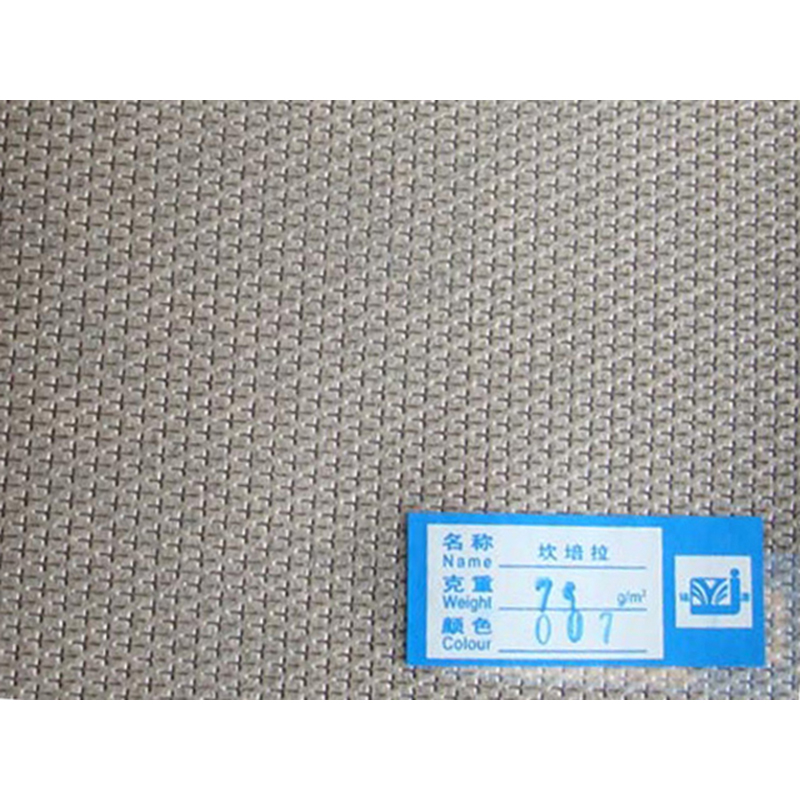

Нетканый материал с точечным паттерном 01

Нетканый материал с точечным паттерном 01 -

Нетканый материал с точечным паттерном 04

Нетканый материал с точечным паттерном 04 -

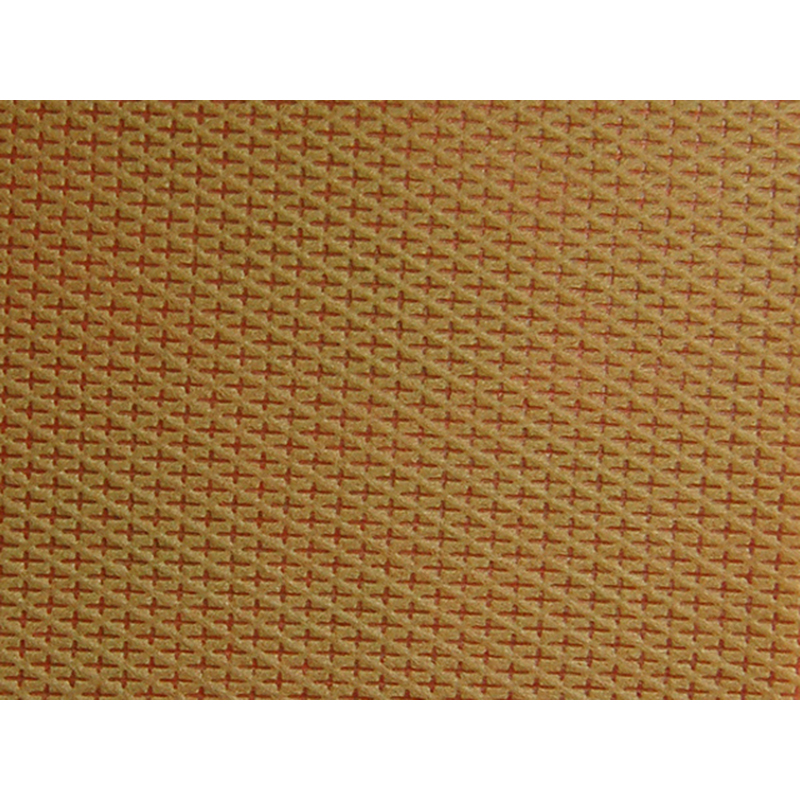

Нетканый материал с перекрестным узором 06

Нетканый материал с перекрестным узором 06 -

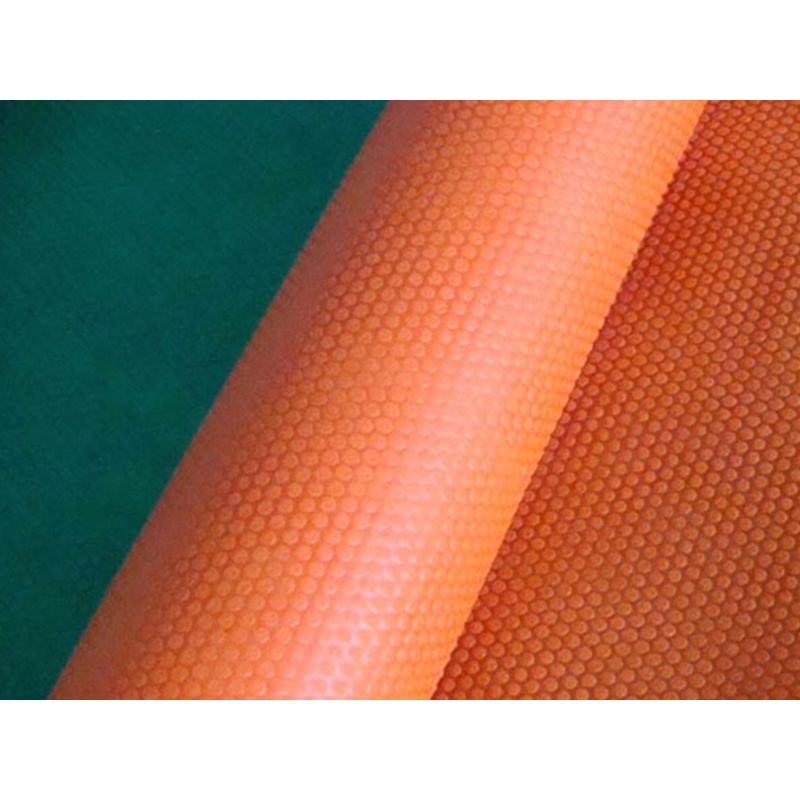

Нетканый материал с точечным паттерном 02

Нетканый материал с точечным паттерном 02 -

Шёлковая сетка печатает жилеты

Шёлковая сетка печатает жилеты -

Агроткань нетканая для борьбы с сорняками

Агроткань нетканая для борьбы с сорняками -

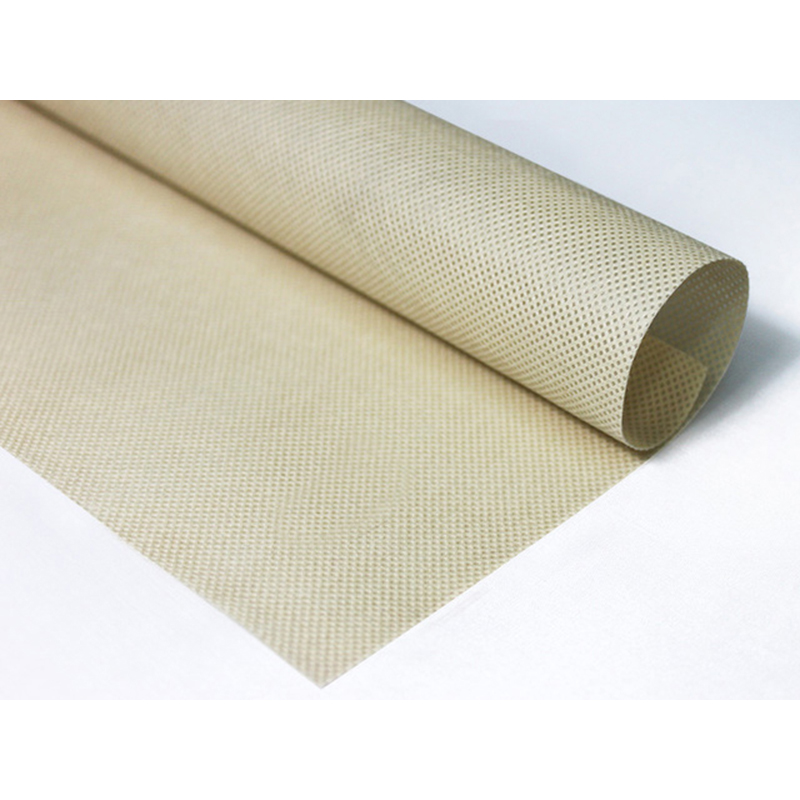

Нетканый материал с однонаправленным узором 03

Нетканый материал с однонаправленным узором 03 -

Переносная сумка с малиной

Переносная сумка с малиной -

Плоский карман

Плоский карман -

Контейнер для хранения4

Контейнер для хранения4 -

Тряпки

Тряпки -

-scaled.jpg) Контейнер для хранения3

Контейнер для хранения3

Связанный поиск

Связанный поиск- Чехол для одежды из нетканого материала поставщики

- Китай агроткань от сорняков пропускает воду

- Одноразовые простыни для массажа основная страна покупателя

- Китай озон агроткань от сорняков

- Субстратная ткань для рассады основная страна покупателя

- Китай агроткань нетканая для борьбы с сорняками 05

- Агроткань от сорняков чехия застилочная производитель

- Китай затеняющая сетка для сельского хозяйства

- Агроткань от сорняков 150 г м2

- Дешево пакет для обуви из нетканого материала

.jpg)