Нетканые полипропиленовые материалы по технологии спанбонд завод

Когда слышишь 'спанбонд', многие сразу представляют что-то простое – мол, расплав-экструзия-формирование. Но в реальности даже выбор гранул полипропилена определяет, будет ли материал держать прочность на разрыв после года хранения на складе. У нас на производстве были случаи, когда партия с идеальными техусловиями при отгрузке через полгода расслаивалась по кромке – оказалось, проблема в реологии сырья, которое не учли при заказе.

Технологические нюансы, о которых не пишут в учебниках

Скорость экструдера – это не просто цифра на панели. Например, для медицинских нетканых материалов мы используем режим 287 оборотов/мин с плавным разгоном в первые 12 минут. Если сразу дать максимальные обороты – появляются микроскопические пузырьки вдоль полотна, которые потом рвутся при перфорации. Один раз пришлось списать 3 тонны готовой продукции из-за такой 'мелочи'.

Температурные зоны – отдельная история. На линии спанбонд в ООО Чжэцзян Фалайфу стоит 7 независимых контуров контроля, но даже это не спасает от сезонных колебаний. Летом при +35°C в цехе приходится искусственно занижать температуру в зоне формирования волокна на 8-10°C, иначе нити начинают 'слипаться' на этапе укладки.

Влажность воздуха в производственном помещении – параметр, который многие недооценивают. Для упаковочных материалов допустимы 55-60%, а для хирургических покрытий требуется стабильные 45% с отклонением не более ±3%. Пришлось устанавливать дополнительные климатические системы, хотя изначально в проекте их не было.

Оборудование: где можно сэкономить, а где – категорически нет

Резательные модули – постоянная головная боль. Немецкие ножи служат 2-3 года, но стоят как пол-линии спанбонд. Китайские аналоги в 4 раза дешевле, но уже через 8 месяцев начинают 'рвать' кромку. После серии тестов остановились на корейском производителе – оптимальное соотношение, хотя и пришлось переделывать крепления.

Система аспирации – тот случай, когда экономия выходит боком. Первоначально поставили локальные фильтры на каждую экструзионную голову, но через полгода пришлось менять на централизованную систему. Местные фильтры не справлялись с объемом волоконной пыли при работе на полной мощности.

Транспортёр сушки – сделали ошибку, выбрав цепной вместо ленточного. Цепной дешевле на 40%, но создаёт вибрацию, которая нарушает ориентацию волокон. Для нетканых материалов с поверхностной плотностью выше 35 г/м2 это критично – прочность на разрыв падает на 12-15%.

Контроль качества: между теорией и практикой

Лабораторные испытания – это хорошо, но на конвейере нужны быстрые решения. Разработали собственную методику экспресс-проверки: растягиваем полосу шириной 10 см под углом 45° к направлению укладки. Если разрыв происходит равномерно – партия годная. Метод не по ГОСТу, зато за 15 секунд даёт понять, нет ли проблем с ориентацией волокон.

Проверка на гидрофильность/гидрофобность – отдельная тема. Для сельскохозяйственных укрывных материалов важна капиллярная пропитка, а не просто поверхностное нанесение. Пришлось модернизировать пропиточную линию, добавив зону вакуумной обработки после нанесения составов.

Упаковка – кажется мелочью, но именно здесь чаще всего возникают претензии от клиентов. Рулоны диаметром более 1.8 метра нельзя ставить вертикально – деформируется сердечник. Пришлось разработать специальные транспортные поддоны с фиксацией, хотя изначально считали это излишеством.

Особенности производства для разных сегментов рынка

Медицинские материалы – самый строгий сегмент. Здесь даже цвет сервопривода на линии имеет значение (должен быть белым для лучшего визуального контроля загрязнений). При производстве хирургических покрытий используем полипропилен с добавлением 0.3% диоксида титана – это увеличивает стоимость на 8%, но даёт необходимую белизну без применения отбеливателей.

Строительные мембраны – здесь важна УФ-стабильность. Стандартные стабилизаторы работают 6-8 месяцев, а мы подобрали состав, который держит свойства до 14 месяцев под прямым солнцем. Правда, пришлось пожертвовать эластичностью – материал стал жестче на 15%, но для кровельных работ это приемлемо.

Упаковка для пищевых продуктов – постоянный компромисс между прочностью и возможностью вторичной переработки. Наши нетканые полипропиленовые материалы для этого сегмента содержат 22% вторичного сырья без потери прочностных характеристик. Добились этого за счёт многоступенчатой фильтрации расплава.

Международный опыт и адаптация продукции

Экспорт в Австралию потребовал изменений в рецептуре – местные стандарты требуют повышенной устойчивости к УФ-излучению. Добавили 1.5% сажи, хотя это ухудшило внешний вид материала. Зато прошли сертификацию с первого раза, в отличие от конкурентов, которые пытались предложить стандартные европейские варианты.

Для Ближнего Востока пришлось разрабатывать материалы с улучшенной термостойкостью. Обычный спанбонд при +50°C теряет до 30% прочности, а наш вариант с модифицированными стабилизаторами – не более 12%. Секрет в специальной добавке на основе органических соединений цинка, хотя точную формулу не раскрою.

Японский рынок – отдельный вызов. Требуют идеальной геометрии рулона: отклонение по кромке не более 0.3 мм на 100 метров. Достигли этого только после установки лазерной системы контроля с обратной связью на намоточном станке. Оборудование обошлось в 120% от стоимости всей линии, но без этого вход на рынок был бы невозможен.

Перспективы и тупиковые направления

Биоразлагаемые добавки – много шума, но практического смысла пока мало. Тестировали 4 типа добавок, все либо резко снижали прочность (до 40%), либо требовали специальных условий компостирования, которых нет в реальности. Остановились на одном варианте для экологически чувствительных рынков, хотя понимаем, что это скорее маркетинг.

Нано-модификации – пробовали добавлять наночастицы серебра для антимикробных свойств. Эффект есть, но стоимость производства возрастает в 3.2 раза. Для массового рынка неприемлемо, хотя для специализированных медицинских материалов продолжаем разработки.

Умные материалы с изменяемыми свойствами – пока на стадии экспериментов. Создали образец, который меняет проницаемость при изменении влажности, но стабильность свойств оставляет желать лучшего. После 5 циклов 'сухо-влажно' материал деградирует на 60%. Надо либо менять базовый полимер, либо признать направление тупиковым.

В ООО Чжэцзян Фалайфу за 16 лет прошли путь от простого копирования западных технологий до создания собственных решений. Сейчас из 23 патентов 7 касаются именно модификации процесса спанбонд – от способа охлаждения нити до оригинальной схемы намотки. Но главный вывод: в этом бизнесе нельзя останавливаться. То, что работало вчера, завтра уже может оказаться неконкурентоспособным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нетканый материал с точечным паттерном 02

Нетканый материал с точечным паттерном 02 -

Нетканый материал белого цвета

Нетканый материал белого цвета -

Нетканый материал с точечным паттерном 07

Нетканый материал с точечным паттерном 07 -

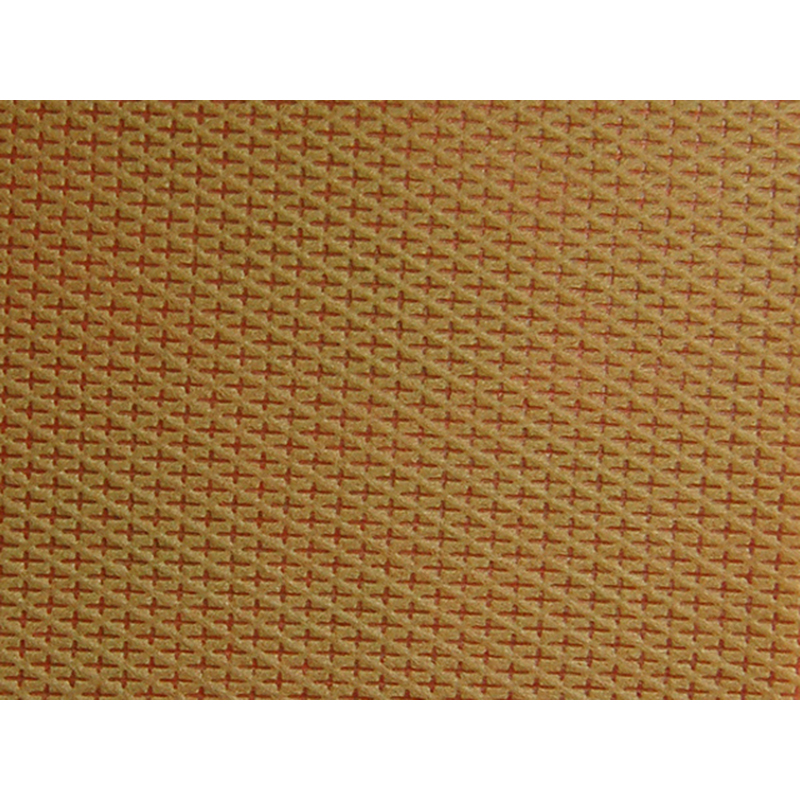

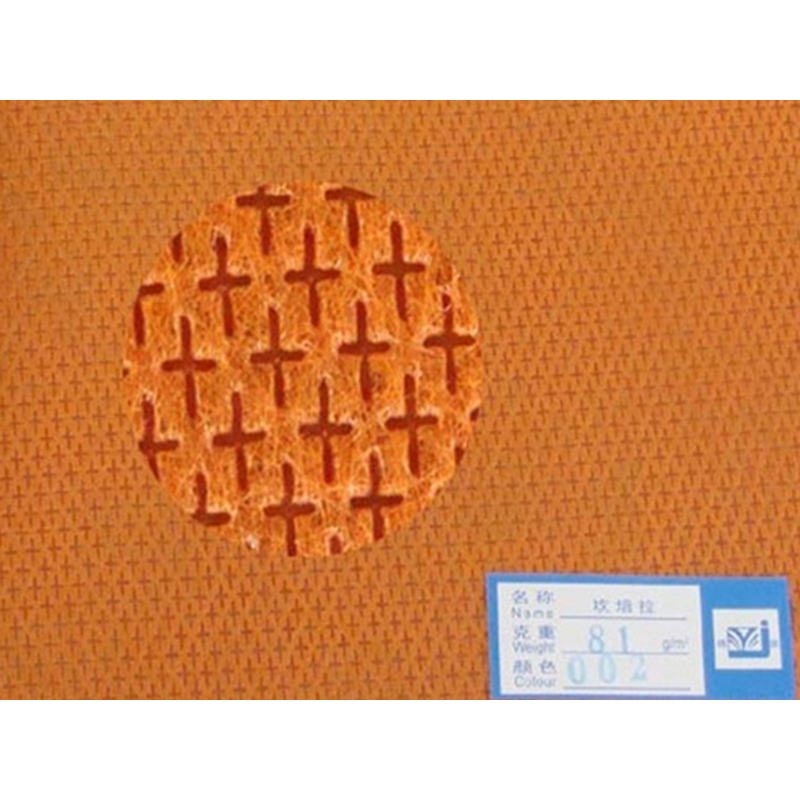

Нетканый материал с перекрестным узором 01

Нетканый материал с перекрестным узором 01 -

Пластиковая сумка

Пластиковая сумка -

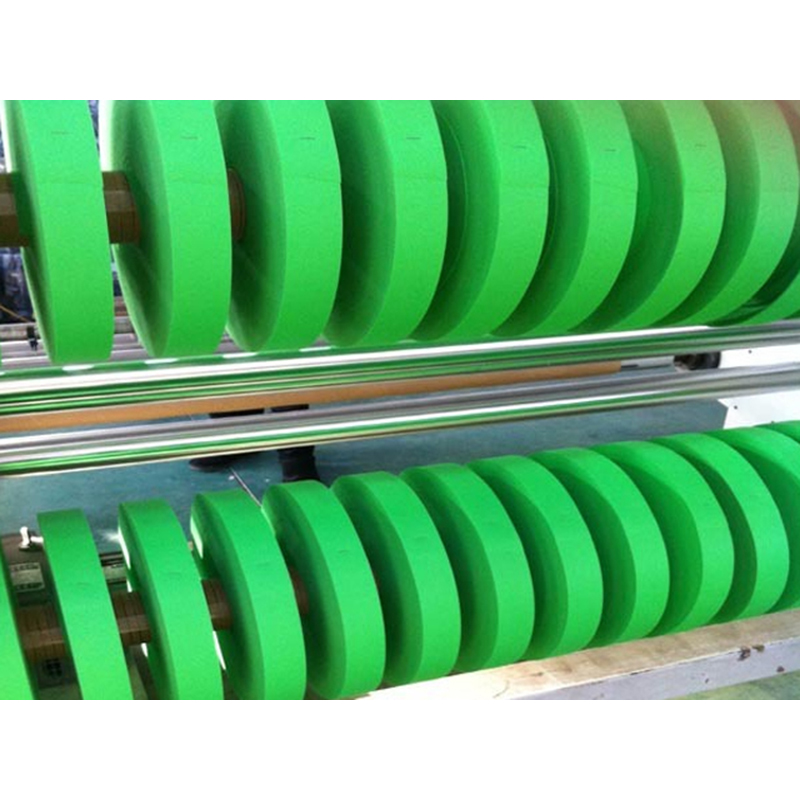

Фабрика поддерживает складской запас колор-карт FLF круглогодично

Фабрика поддерживает складской запас колор-карт FLF круглогодично -

Контейнер для хранения1

Контейнер для хранения1 -

Плоский карман

Плоский карман -

Безтекстильный фартук

Безтекстильный фартук -

Тряпки

Тряпки -

Сумки для одежды 2

Сумки для одежды 2 -

Контейнер для хранения4

Контейнер для хранения4

Связанный поиск

Связанный поиск- Нетканый материал с точечным паттерном производитель

- Дешево складные портативные сумки

- Пакет для винных бутылок основная страна покупателя

- Китай коробка для хранения из нетканого материала

- Термочехол для растений основная страна покупателя

- Самая плотная агроткань от сорняков основная страна покупателя

- Нетканый материал pp с печатью на заказ

- Озон агроткань от сорняков

- Плотная агроткань от сорняков производитель

- Простыня одноразовая медицинская аптека производители