Нетканые полипропиленовые материалы по технологии спанбонд цена

Когда вижу запрос 'Нетканые полипропиленовые материалы по технологии спанбонд цена', всегда хочется уточнить: а для какого именно применения? Потому что разброс может быть от 50 до 300 рублей за квадратный метр, и это не спекуляция, а отражение реальных технологических затрат.

Основные факторы ценообразования

Вот смотрю на последний заказ для медицинских масок - там плотность 25 г/м2, но при этом добавка антистатиков и специальная обработка волокна. Клиент сначала возмущался, почему дороже стандартного спанбонда на 40%, пока не объяснил, что сертификация для медицины требует отдельных тестов на биосовместимость.

Кстати, о плотности. Частая ошибка - считать, что чем плотнее, тем дороже. Не всегда. У нас был случай, когда для геотекстиля требовался материал 150 г/м2, но с минимальной прочностью на разрыв. Сделали с увеличенным диаметром волокна - себестоимость вышла ниже, чем у стандартного спанбонда 100 г/м2 с армированием.

Еще нюанс - ширина рулона. Казалось бы, мелочь, но когда поступает запрос на 3,2 метра вместо стандартных 1,6 м, приходится перенастраивать всю линию. А это простой оборудования плюс увеличенный расход полимера из-за особенностей экструзии.

Технологические тонкости производства

На нашем производстве в Чжэцзяне семь линий спанбонд, и каждая дает разную себестоимость. Старые немецкие агрегаты 2010 года выдают стабильные 180 метров в минуту, но с повышенным энергопотреблением. Новые китайские линии 2022 года - уже 220 метров при экономии электричества до 15%.

Заметил интересную зависимость: когда увеличиваешь скорость формирования полотна выше 200 м/мин, начинаются проблемы с равномерностью плотности. Приходится либо снижать темп, либо добавлять стабилизаторы в расплав - оба варианта влияют на конечную цену спанбонда.

Сырье - отдельная история. Первичный полипропилен марки 225Р - это одно, а когда нужен специальный гранулят с УФ-стабилизаторами для уличных материалов - совсем другие цифры в калькуляции. Причем разница не только в закупочной стоимости, но и в настройках температурных режимов экструдера.

Реальные кейсы из практики

В прошлом месяце как раз был показательный случай с австралийским заказчиком. Запросили нетканый полипропиленовый материал для сельскохозяйственного укрытия. По спецификации - обычный спанбонд 80 г/м2, но с требованием сохранения прочности после 12 месяцев UV-воздействия.

Сделали пробную партию с нашим стандартным стабилизатором - в искусственных условиях старения потеря прочности составила 22%. Не прошло. Пришлось заказывать дорогой немецкий стабилизатор, плюс увеличивать концентрацию. В итоге себестоимость выросла на 60%, но требования по долговечности выполнили.

А вот для японского рынка медицинской продукции столкнулись с обратной ситуацией. Нужен был сверхлегкий спанбонд 15 г/м2, но с определенными показателями воздухопроницаемости. Оказалось, что достичь таких параметров можно только на специальных фильерных плитах с уменьшенным диаметром отверстий. Пришлось перенастраивать одну из линий под этот заказ, что добавило к стоимости около 15%.

Ошибки в расчете стоимости

Часто вижу, как покупатели экономят на транспортных расходах, заказывая неполные рулоны. На самом деле это ложная экономия - при перемотке и переупаковке мы теряем до 7% материала из-за обрезки кромок. Логистика сборных грузов тоже дороже.

Еще один момент - упаковка. Для внутреннего рынка обычно используем полиэтиленовую пленку, но для экспорта в страны Ближнего Востока обязательна влагозащитная упаковка с силикагелем. Добавляет к стоимости 3-5%, но без этого товар может прийти с конденсатом внутри.

Забывают про таможенное оформление. Когда работаем с ООО Чжэцзян Фалайфу Нетканые Материалы через их российское представительство falaifu.ru, всегда учитываем, что для некоторых категорий продукции требуется дополнительная сертификация. Например, спанбонд для фильтрации в пищевой промышленности требует отдельных разрешений Роспотребнадзора.

Перспективы рынка и цены

Сейчас наблюдаем интересную тенденцию: цена спанбонда постепенно снижается для стандартных марок, но растет для специализированных решений. Если в 2020 году разница между обычным и антистатическим спанбондом была 20-25%, сейчас достигает 40-50%.

Связано это с тем, что базовые технологии становятся более доступными, а вот разработка новых модификаций требует серьезных инвестиций в НИОКР. Наша фабрика в Луню как раз демонстрирует этот подход - из 23 патентов большая часть касается именно специализированных покрытий и добавок.

Прогнозирую, что в ближайшие 2-3 года мы увидим дальнейшую дифференциацию. Стандартный спанбонд может подешеветь еще на 10-15%, в то время как материалы с дополнительными функциями (биоразлагаемость, интеллектуальные покрытия) будут дорожать из-за сложности производства.

Практические рекомендации по выбору

Когда консультирую клиентов, всегда советую начинать не с цены, а с технического задания. Был случай, когда заказчик требовал спанбонд высокой прочности для упаковки, но при тестах выяснилось, что ему важнее не разрывная нагрузка, а сопротивление продавливанию. Перешли на другой тип волокна - сэкономили 30% без потери качества.

Для постоянных проектов выгоднее заключать долгосрочные контракты с фиксацией цены. Наше производство обычно дает скидку 7-12% при гарантии загрузки линии на 3-6 месяцев. Особенно это актуально для крупных партий - те же 50 му производственных площадей позволяют оптимизировать загрузку оборудования.

И последнее - не стоит недооценивать опыт поставщика. Когда вижу, что компания работает с 1992 года, как Чжэцзян Фалайфу, понимаю, что там накоплены уникальные технологические решения. Часто именно такие производители могут предложить нестандартный подход к снижению стоимости без потери характеристик материала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ламинированное нетканое полотно 01

Ламинированное нетканое полотно 01 -

Сумка для одежды 1

Сумка для одежды 1 -

Бамбуковый уголь

Бамбуковый уголь -

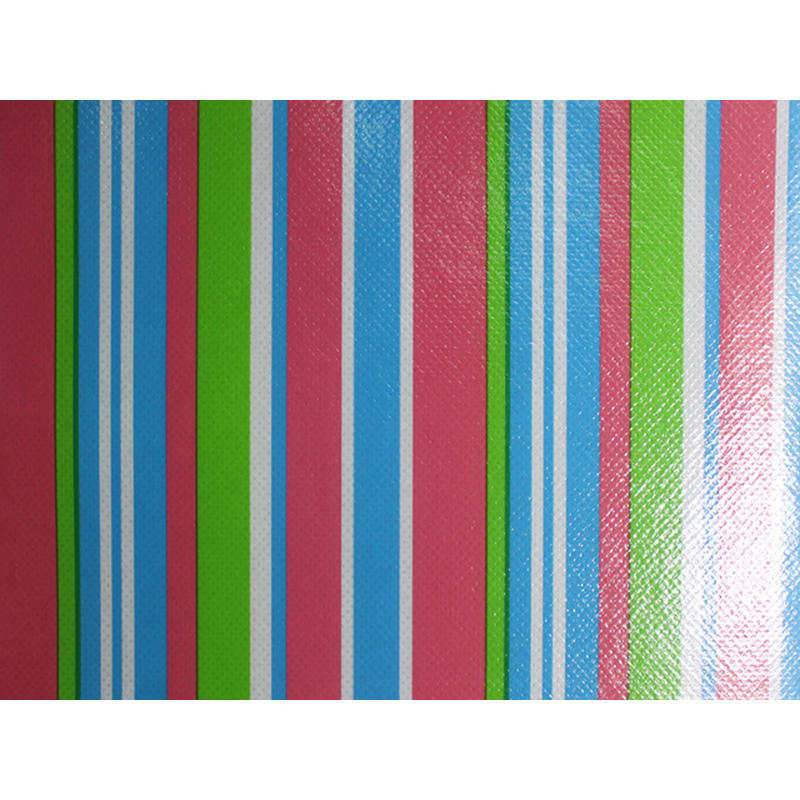

Ламинированное нетканое полотно 05

Ламинированное нетканое полотно 05 -

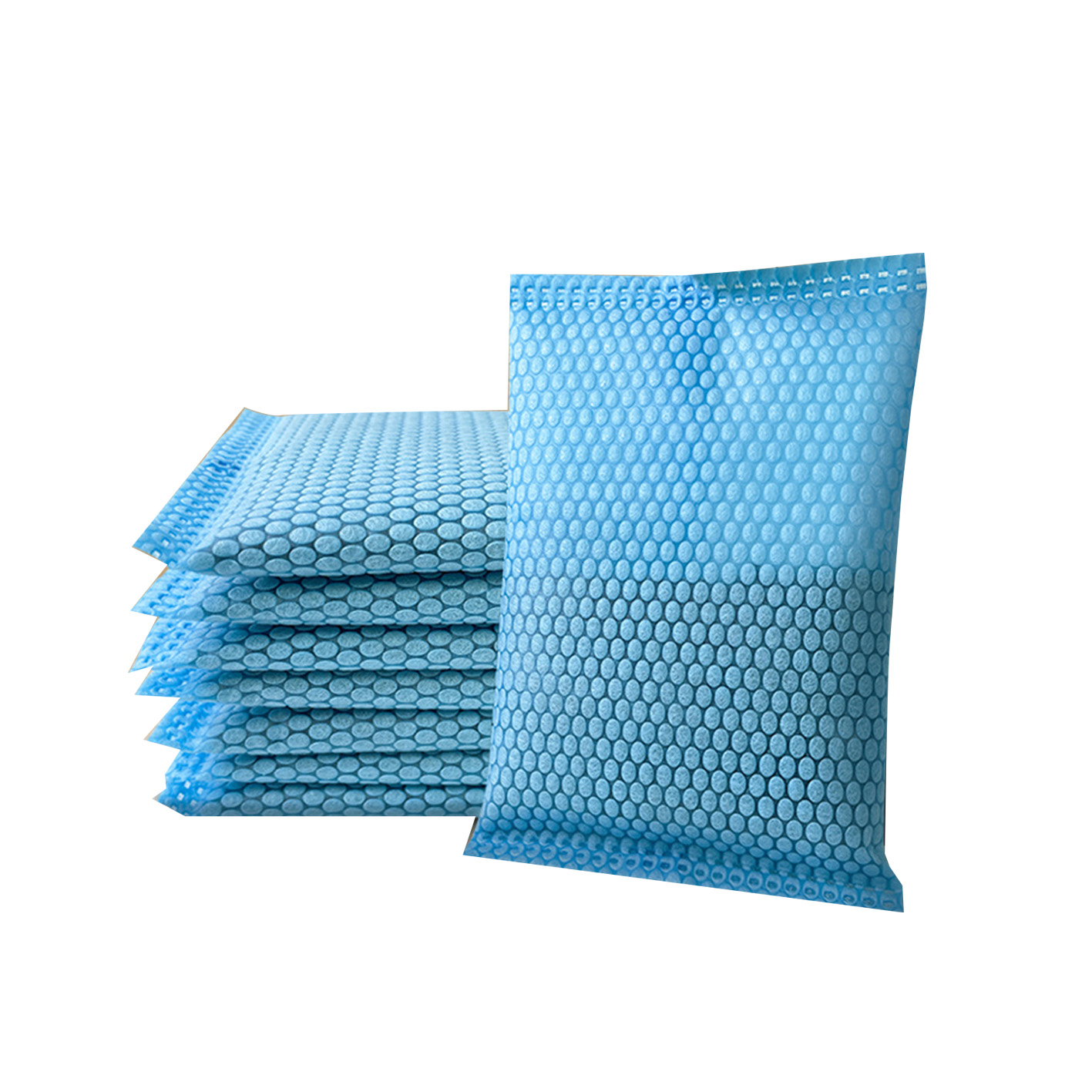

Нетканый материал в бобинах для нарезки 02

Нетканый материал в бобинах для нарезки 02 -

Бахилы

Бахилы -

Цветочная упаковка ткани

Цветочная упаковка ткани -

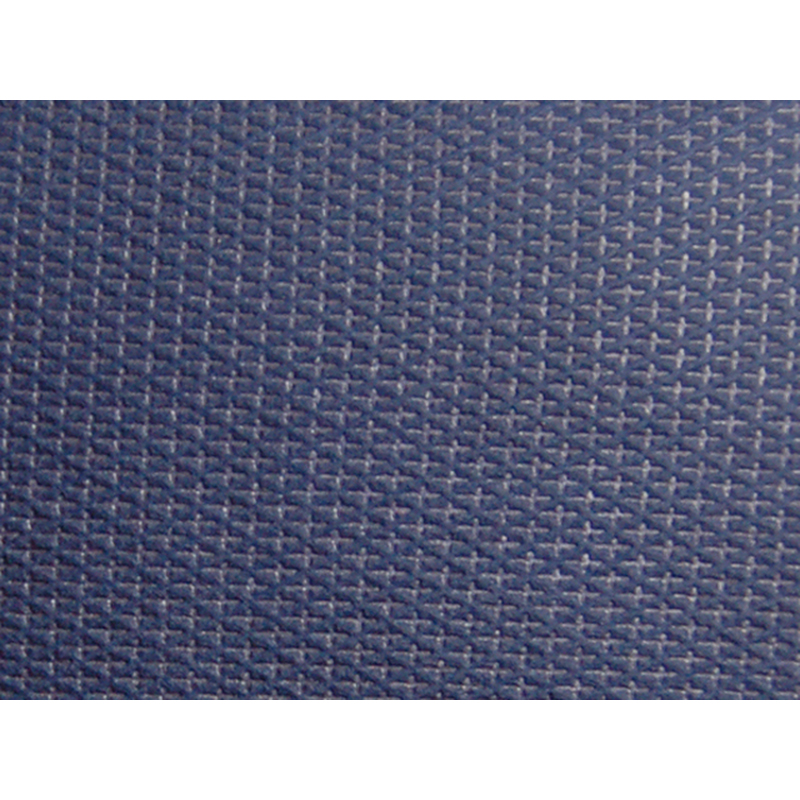

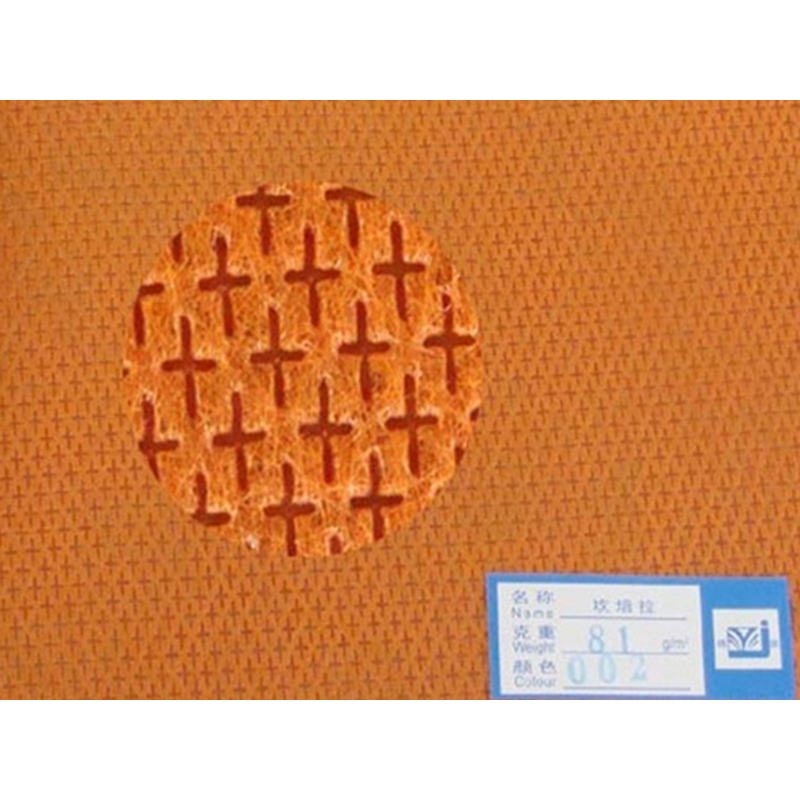

Нетканый материал с перекрестным узором 01

Нетканый материал с перекрестным узором 01 -

Ламинированное нетканое полотно 04

Ламинированное нетканое полотно 04 -

Экологичная сумка из нетканого материала 03

Экологичная сумка из нетканого материала 03 -

Нетканое полотно с черноточечным рисунком

Нетканое полотно с черноточечным рисунком -

Нетканый материал белого цвета

Нетканый материал белого цвета

Связанный поиск

Связанный поиск- Простыня стерильная одноразовая поставщики

- Нетканое полотно с точечной структурой завод

- Одноразовые нетканый простыня основная страна покупателя

- Агроткань от сорняков 200 производитель

- Термосумка своими руками цена

- Пакеты для покупок многоразовые основная страна покупателя

- Высокопрочный спанбонд pp производитель

- Экспортный спанбонд pp

- Чехол для одежды белый цена

- Рекламные эко-сумки для выставок поставщики

.jpg)