Нетканые материалы с печатным рисунком завод

Когда слышишь 'нетканые материалы с печатным рисунком завод', сразу представляешь ряды станков с рулонами – но это лишь верхушка айсберга. Многие до сих пор путают термопечать с классической офсетной, а ведь разница в адгезии краски к полипропиленовому волокну принципиальна. Вот на этом и спотыкались в 2015-м, когда пытались адаптировать текстильные технологии к спанбонду.

Эволюция печати на нетканых основах

Помню, как на экспериментальной линии в Чжэцзян Фалайфу столкнулись с 'миграцией пигмента' – краска расплывалась по волокнам из-за неправильной вязкости. Пришлось переделывать систему подачи чернил трижды. Сейчас их линия с цифровой печатью даёт разрешение до 1440 dpi, но путь к этому занял пять лет проб и ошибок.

Особенность в том, что поверхность нетканого материала неоднородна – где-то плотность волокон выше, где-то есть микропоры. Для медицинских масок с логотипом, например, пришлось разрабатывать краски на водной основе, которые не забивают поры материала. Тот же ООО Чжэцзян Фалайфу сейчас использует эту технологию для хирургических занавесей в австралийские клиники.

Кстати, о цветостойкости: японские заказчики как-то отвергли партию из-за выцветания после 20 циклов стерилизации. Оказалось, проблема была в УФ-фильтрах – добавили модификаторы в полимерную композицию до экструзии, и теперь образцы выдерживают до 50 циклов автоклавирования.

Оборудование: между производительностью и гибкостью

Наша седьмая линия в Луню – это гибрид ротационной печати и цифрового модуля. Да, скорость ниже, но зато можно делать партии от 500 метров с индивидуальным рисунком. Для сельхозукрытий с капельным орошением – идеально: наносим схемы посадки прямо на полотно.

Ремонт флексографических валов – отдельная головная боль. Как-то пришлось экстренно менять тефлоновое покрытие из-за абразивного износа от пигментов с оксидом цинка. Теперь держим двойной запас валов для контрактных производств Ближнего Востока – там предпочитают металлизированные краски, которые быстрее изнашивают оборудование.

Интересно, что автоматизированная система контроля на falaifu.ru не всегда спасает – для материалов с рельефной печатью приходится вручную проверять каждый третий рулон. Особенно для геотекстиля с маркировкой, где погрешность позиционирования превышает 0,3 мм.

Сырьё как основа качества

Гранулы полипропилена с добавлением TiO2 – стандарт для белых основ, но для печати нужны модификации. Мы в Чжэцзян Фалайфу используем композиции с повышенным содержанием кальция карбоната – это даёт матовость и улучшает адгезию. Хотя для эко-линейки пришлось отказаться от мела в пользу крахмальных наполнителей.

Помню, как партия из расплава с повышенной текучестью привела к 'проседанию' рисунка на спанлейсе. Пришлось экстренно менять температурный режим экструдера – потеряли 12 часов производства, но сохранили контракт с японским партнёром.

Сейчас экспериментируем с переработанным PET для двухслойных материалов – печать на таком требует предварительной плазменной обработки. На тестовых образцах достигли прочности сцепления 4,2 Н/см, что близко к virgin-материалам.

Производственные нюансы, которые не пишут в спецификациях

Влажность в цехе – критический параметр. Летом 2022-го из-за конденсата на рулонах проявился эффект 'радужности' на спанбонде 25 г/м2. Пришлось устанавливать дополнительные осушители – сейчас поддерживаем 45% RH круглогодично.

Скорость подачи полотна при печати многослойных материалов – всегда компромисс. Для СМС с ламинацией оптимальными оказались 35 м/мин, хотя изначально планировали 50. При больших скоростях термофиксация не успевает пройти полный цикл.

Кстати, о ламинации: для защитных костюмов с цветной маркировкой используем соэкструзионное покрытие – это дороже, но исключает отслаивание при стерилизации. Такие материалы как раз поставляет Чжэцзян Фалайфу в медучреждения ОАЭ.

Рынок и специализация

Тенденция к кастомизации – наш главный вызов. Недавно делали партию агротекстиля с индивидуальным узором для плантаций авокадо в Австралии – пришлось адаптировать раппорт под схему посадки деревьев. Клиент предоставил CAD-файлы, которые мы конвертировали под возможности ротационной машины.

Медицинский сегмент требует отдельного подхода. Например, для операционных покрытий с антимикробной пропиткой печать должна быть химически инертной – используем пигменты на основе диоксида титана с кремниевой оболочкой. Такие разработки защищены 23 патентами компании.

Перспективы вижу в гибридных решениях: например, сочетание УФ-печати с последующей гидрофобной отделкой. Это позволяет создавать материалы для наружной рекламы с повышенной устойчивостью к погодным условиям – направление, которое только начинаем осваивать для рынка Ближнего Востока.

Практические уроки

Самая дорогая ошибка – экономия на предпечатной подготовке. Как-то сэкономили на пробном прогоне для меланжевого нетканого полотна – в итоге 400 метров пошло в брак из-за несовместимости краски с гидрофильной пропиткой.

Сейчас всегда тестируем новые чернила на образцах 10x10 см с имитацией реальных условий эксплуатации. Для сельхозматериалов, например, добавляем тест на УСТОЙЧИВОСТЬ к удобрениям – стандартные методики этого не предусматривают.

Инфраструктура завода в Луню позволяет проводить такие испытания в реальном времени – есть лаборатория с климатическими камерами. Это то, что отличает полноценное производство от простого цеха по нанесению рисунка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ледяной щит 2

Ледяной щит 2 -

Переносная сумка с малиной

Переносная сумка с малиной -

Нетканый материал с однонаправленным узором 01

Нетканый материал с однонаправленным узором 01 -

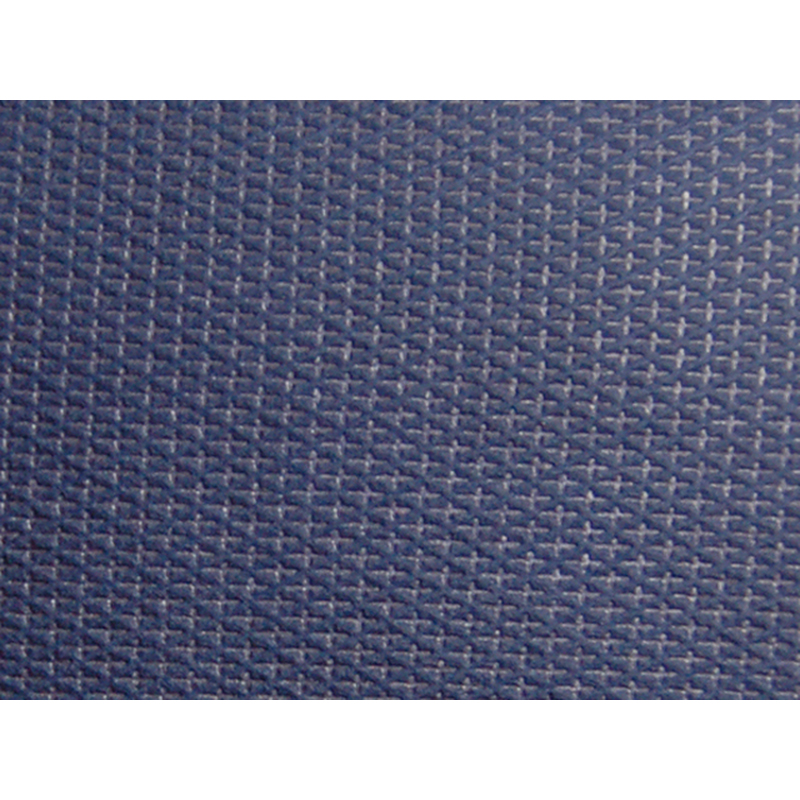

Нетканый материал с перекрестным узором 02

Нетканый материал с перекрестным узором 02 -

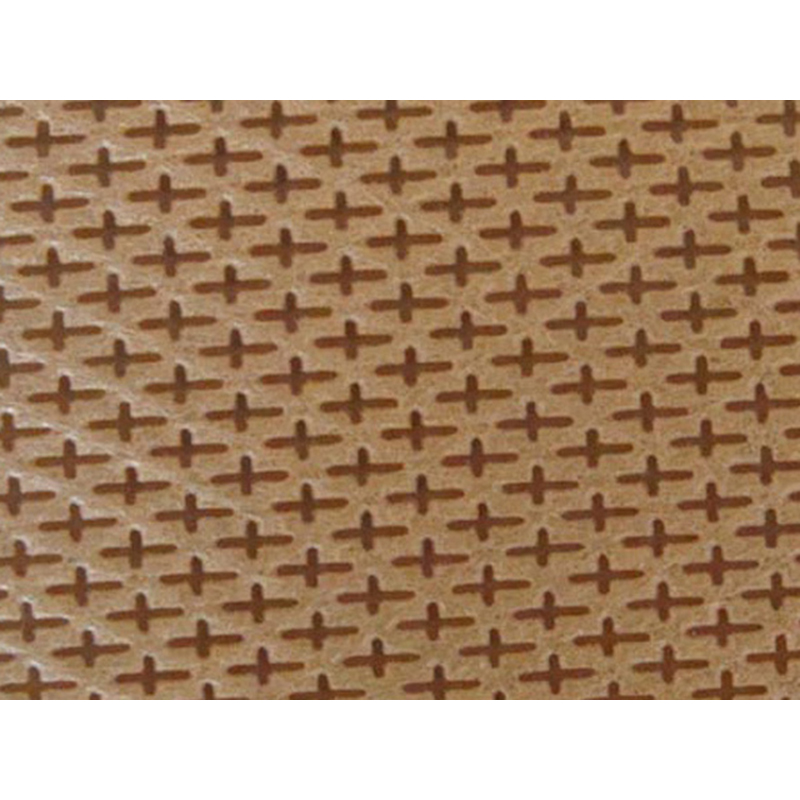

Нетканый материал с перекрестным узором 01

Нетканый материал с перекрестным узором 01 -

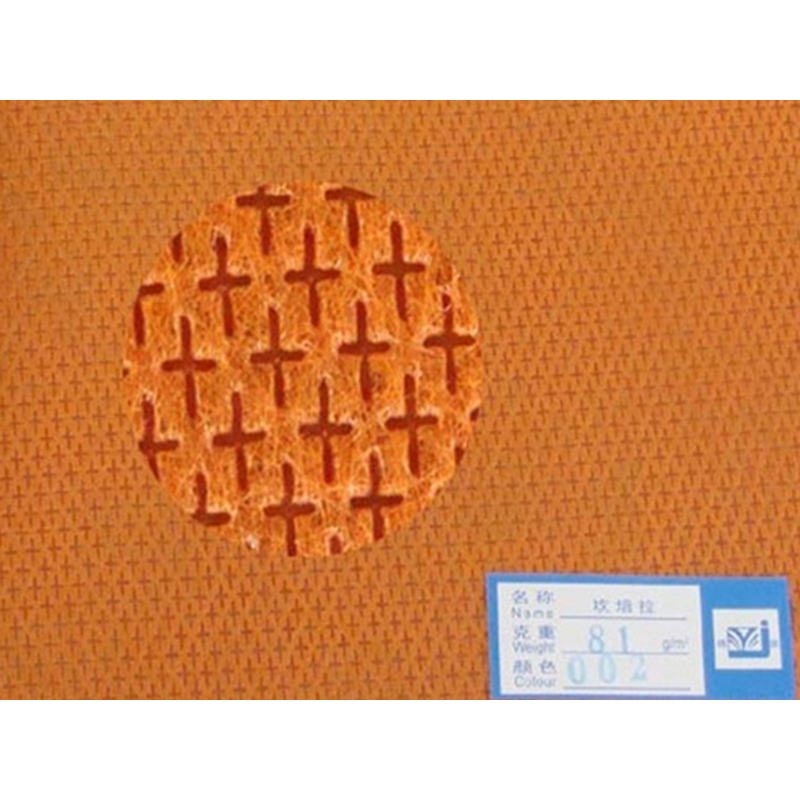

Нетканый материал с перекрестным узором 03

Нетканый материал с перекрестным узором 03 -

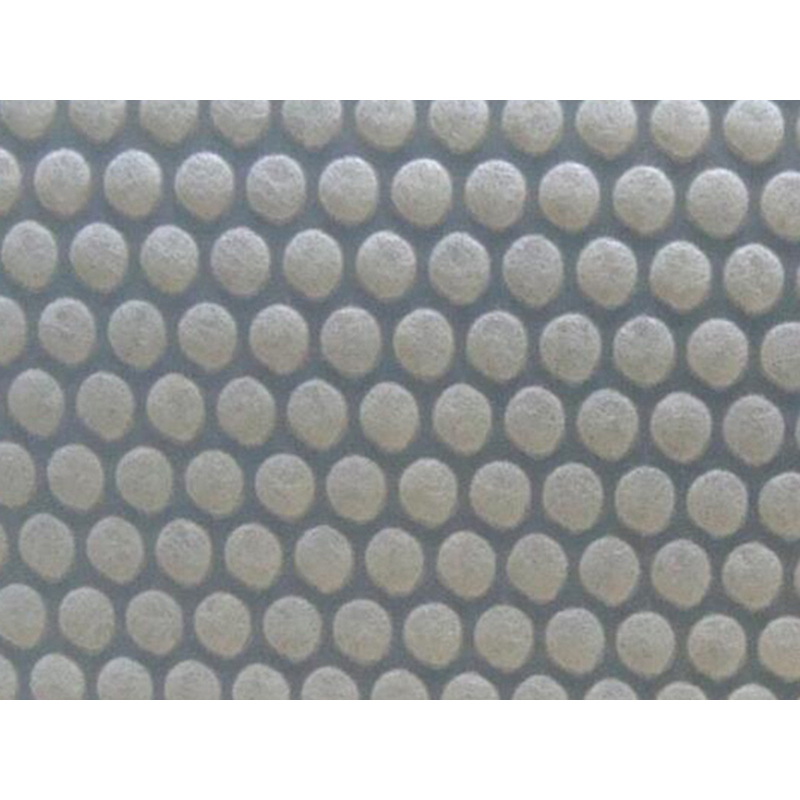

Нетканый материал с точечным паттерном 03

Нетканый материал с точечным паттерном 03 -

Нетканый материал с точечным паттерном 05

Нетканый материал с точечным паттерном 05 -

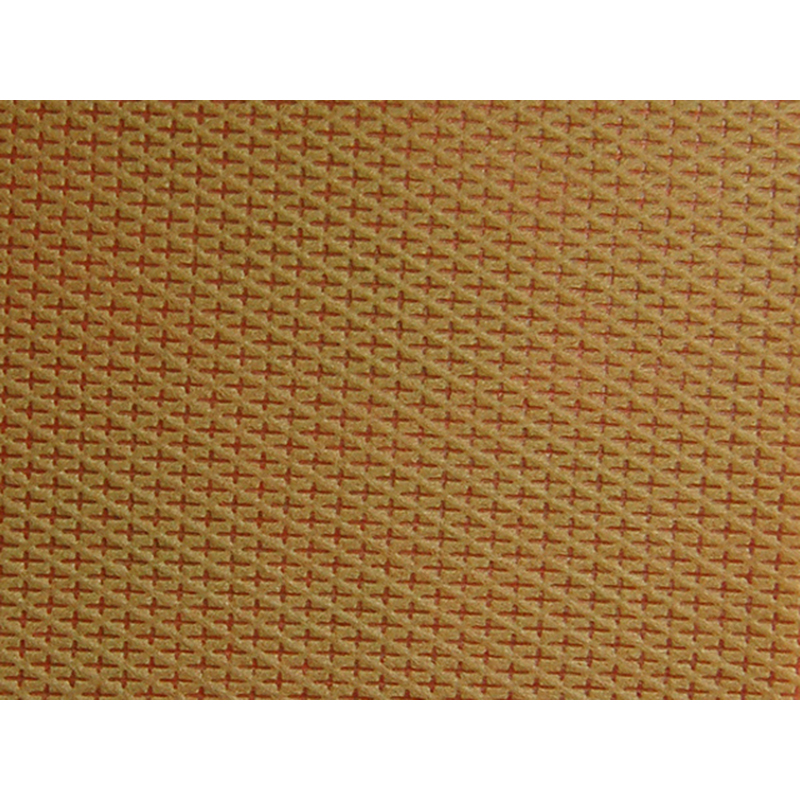

Нетканый материал с перекрестным узором 06

Нетканый материал с перекрестным узором 06 -

Цветочная упаковка ткани

Цветочная упаковка ткани -

Нетканое полотно с точечной структурой 03

Нетканое полотно с точечной структурой 03 -

Экологичная сумка из нетканого материала 05

Экологичная сумка из нетканого материала 05

Связанный поиск

Связанный поиск- Чехол для одежды из нетканого материала основная страна покупателя

- Дышащий печатный спанбонд поставщики

- Одноразовая простынь размеры производители

- Материал для чехлов одежды

- Агроткань от сорняков 200 производители

- Застилаем агроткань от сорняков производитель

- Пакет для обуви из нетканого материала завод

- Агроткань от сорняков плотность цена

- Агроткань нетканая для борьбы с сорняками 05 поставщики

- Нетканый материал в бобинах для нарезки поставщики