Медицинский спанбонд pp завод

Когда слышишь ?медицинский спанбонд PP завод?, первое, что приходит в голову – это стандартные линии экструзии с прокаленными валами. Но на деле, ключевой провал многих производителей начинается ещё до закупки гранул – в непонимании, как молекулярная масса полипропилена влияет на гидрофобность готового полотна. Мы в Чжэцзян Фалайфу через это прошли: в 2015 году партия хирургических покрытий пошла волной из-за перекосов в MFR, пришлось экстренно менять поставщика сырья. Сейчас на https://www.falaifu.ru мы честно пишем про контроль индекса расплава для каждой партии – не для галочки, а потому что сами наступили на эти грабли.

Где рвется цепь: от лаборатории до конвейера

Наш технолог как-то сказал: ?Спанбонд – это не ткань, это застывшая математика?. Если на этапе филаментообразования не выдержать температуру сопел в диапазоне 225±3°C, вместо равномерных волокон получаешь ?бахрому?, которая забивает транспортерные сетки. Особенно критично для медицинских изделий, где даже микроскопические обрывки нитей снижают барьерные свойства. В 2018 году мы месяц не могли понять, почему в партии для Японии прочность на разрыв прыгает от 32 до 28 Н/5см – оказалось, датчик температуры на линии №4 давал погрешность всего в 1.5°C, но её хватило для деградации полимера.

Часто забывают про влажность в цехе – особенно на юге Китая, где наша фабрика в Луню. Летом при 85% влажности воздухоподогреватели должны работать на 15% интенсивнее, иначе конденсат в волокнах приводит к пятнам на полотне. Это та деталь, которую не пишут в учебниках по нетканым материалам, но которая ежегодно спасает нам 2-3% от брака.

И да, патент на систему подачи воздуха под низким давлением (патент CN ) – это не для галочки в отчетности. После его внедрения неравномерность плотности снизилась с 7% до 2.3%, что для медицинских масок критично – помните, как в 2020 году некоторые производители получали рекламации из-за ?дырявых? участков в СИЗ? Мы тогда избежали проблем как раз благодаря этому решению.

PP или SMS? Выбор, который определяет всё

До сих пор встречаю коллег, которые считают SMS-композит избыточным для простых медицинских халатов. Но когда в 2021 году клиент из ОАЭ запросил материал для операционных комплексов с устойчивостью к спиртовым антисептикам, именно трёхслойная структура спасла проект – монослойный PP давал усадку после 5-й обработки. Кстати, на нашем сайте есть сравнительная таблица по устойчивости к химикатам, мы её составили на основе реальных испытаний с пероксидом и хлоргексидином.

Важный нюанс: многие недооценивают роль мельтблауна в SMS. Если его плотность ниже 18 г/м2, барьерные свойства резко падают – мы это выяснили, когда австралийский заказчик жаловался на проникновение бактерий через одноразовые простыни. Пришлось пересматривать настройки выдувных головок на линии №6, увеличивать давление расплава на 0.8 МПа. Сейчас для экспортных поставок всегда идём по верхнему допуску по плотности – +3% к норме, но зато никаких сюрпризов.

И да, не верьте мифу про ?универсальный медицинский спанбонд?. Для упаковки стерильных инструментов нужен один тип каландрирования (гладкий вал с тефлоновым покрытием), для хирургических занавесей – другой (абразивная обработка для лучшего сцепления). Мы в Чжэцзян Фалайфу держим отдельные настройки для 7 типов продукции – может, это и неэффективно с точки зрения логистики, но зато клиенты из Японии уже 6 лет не возвращают партии.

Оборудование: когда апгрейд становится необходимостью

Наши 7 линий – это не роскошь, а следствие болезненного урока. В 2016 году пытались модернизировать старую немецкую линию 2003 года выпуска, чтобы выпускать антистатический спанбонд для электронных чистых помещений. Потратили 2 месяца на перенастройку – а заказчик в итоге отказался, потому что электростатические разряды всё равно превышали 0.12 кВ. Пришлось закупать японские экструдеры с системой заземления нитей – дорого, но теперь это наше конкурентное преимущество для поставок в фармацевтику.

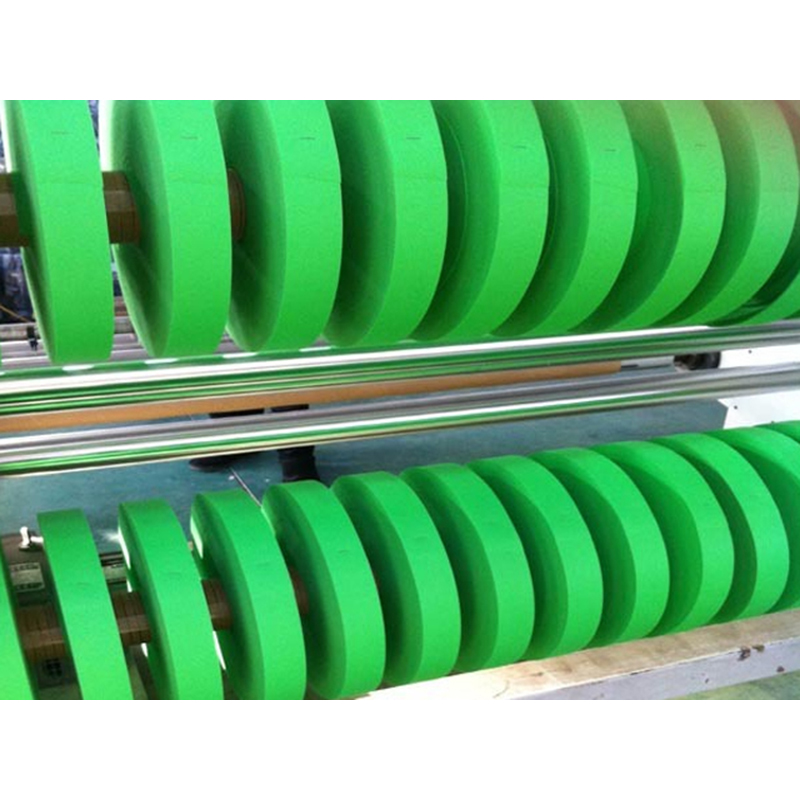

Самое слабое звено в любом заводе – система намотки. Если не поддерживать постоянное натяжение в пределах 12-15 Н, при размотке на станках клиентов полотно идет ?ёлочкой?. Мы разработали кастомный регулятор на основе пневмоцилиндров – не идеально, иногда требует ручной коррекции, но снизил количество рекламаций на 40%. Кстати, этот опыт мы вынесли в отдельный техбрифинг для партнеров – он доступен по запросу через falaifu.ru.

И про ?умные фабрики?: когда устанавливали систему мониторинга Reicofil 4, думали, что автоматизация решит все проблемы. Но оказалось, что алгоритмы не учитывают скорость износа фильерных пластин – теперь раз в квартал всё равно делаем ручную проверку толщины волокон под микроскопом. Цифровизация – это инструмент, а не волшебная палочка.

Скрытые параметры, которые решают всё

В спецификациях редко пишут про ?эффект памяти формы? после автоклавирования. Мы столкнулись с этим при поставках в Германию – материал после стерилизации паром деформировался по краям. Пришлось добавлять 2% сополимера в состав сырья, хотя это и удорожает себестоимость на 5%. Зато теперь наш медицинский спанбонд проходит циклы стерилизации без изменения геометрии – тестировали 15 циклов при 134°C.

Ещё один неочевидный момент – устойчивость к УФ-излучению. Для операционных это неактуально, но при транспортировке в страны Ближнего Востока упаковки иногда неделями лежат на солнце. После случая с обесцвечиванием партии в ОАЭ теперь все партии для жаркого климата проходят дополнительную обработку стабилизаторами – не указано в стандартах, но необходимо на практике.

И да, никогда не экономьте на тестах на цитотоксичность. Даже если ваш PP соответствует ГОСТ Р ИСО 10993-5, могут быть нюансы с красителями – мы используем только пигменты с документами USP Class VI, хотя они дороже на 30%. Но когда речь идёт о контакте с раневыми поверхностями, лучше перестраховаться.

Глобальные поставки: где подстерегают риски

При экспорте в Австралию столкнулись с курьёзом: их стандарты требуют маркировки ?биоразлагаемый? даже для PP, хотя он разлагается сотни лет. Пришлось перепечатывать все ярлыки и вносить правки в сертификаты – мелочь, которая задержала отгрузку на 3 недели. Теперь для каждой страны держим шаблоны документации – в Чжэцзян Фалайфу накопили базу по 27 рынкам.

Логистика – отдельная головная боль. Медицинский спанбонд чувствителен к перепадам влажности, а в контейнерах при переходе через экватор возможен перепад от 30% до 90%. После порчи партии для Японии теперь используем силикагелевые поглотители в 3 раза больше нормы – дорого, но надёжно. На сайте мы даже не упоминаем эту деталь, чтобы не пугать клителей, но для внутреннего протокола это обязательный пункт.

И последнее: никогда не соглашайтесь на ?примерно такие же параметры?, как у конкурентов. В 2019 году потеряли контракт на 50 тонн из-за того, что пошли на уступки по ширине рулона – сказали ?плюс-минус 5 см?, а у клиента оборудование было калибровано под жёсткий допуск ±1 см. Теперь в договорах прописываем каждую десятую миллиметра – возможно, это педантично, но в медицине мелочей не бывает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

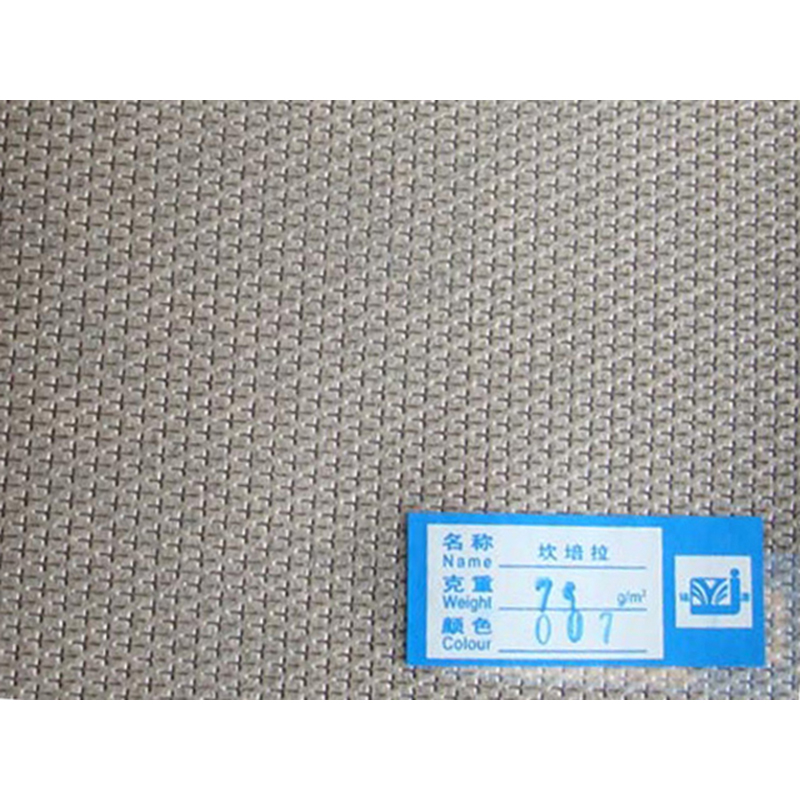

Нетканый материал в бобинах для нарезки 01

Нетканый материал в бобинах для нарезки 01 -

Ламинированное нетканое полотно 04

Ламинированное нетканое полотно 04 -

Скатерть без ткани

Скатерть без ткани -

Мешок для сбора ткани 2

Мешок для сбора ткани 2 -

Ламинированное нетканое полотно 02

Ламинированное нетканое полотно 02 -

Одноразовая наволочка

Одноразовая наволочка -

Коврик одноразовый Чистовье для солярия и педикюра

Коврик одноразовый Чистовье для солярия и педикюра -

.jpg) Контейнер для хранения5

Контейнер для хранения5 -

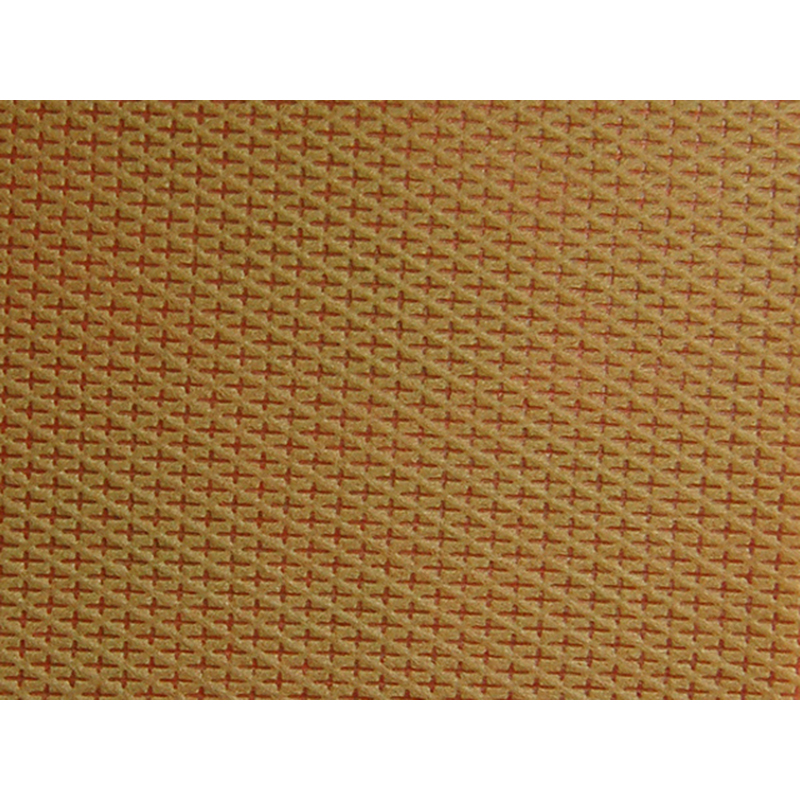

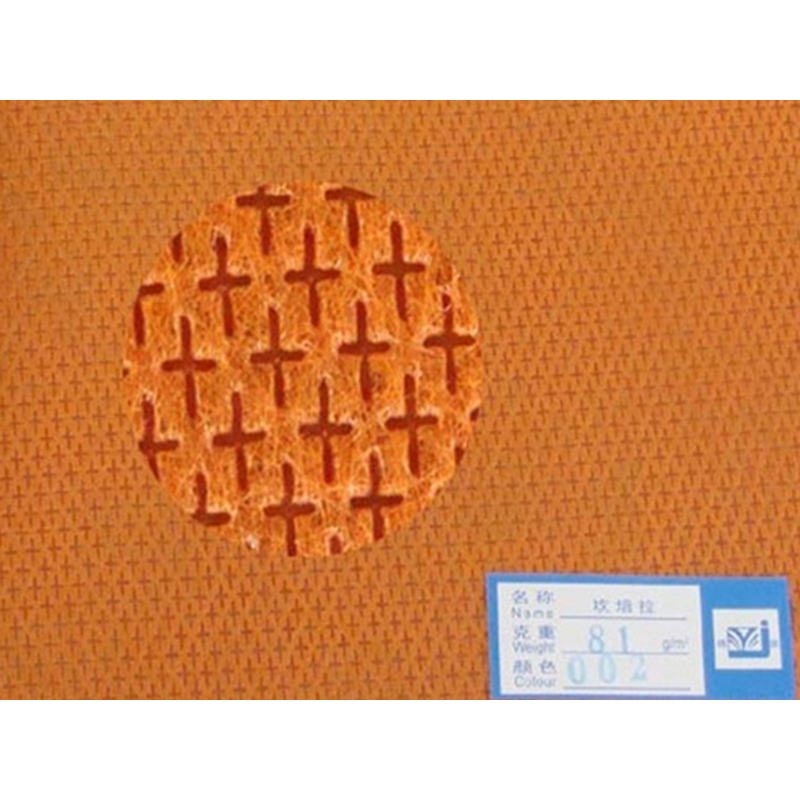

Нетканый материал с однонаправленным узором 03

Нетканый материал с однонаправленным узором 03 -

Фруктовый защитный чехол

Фруктовый защитный чехол -

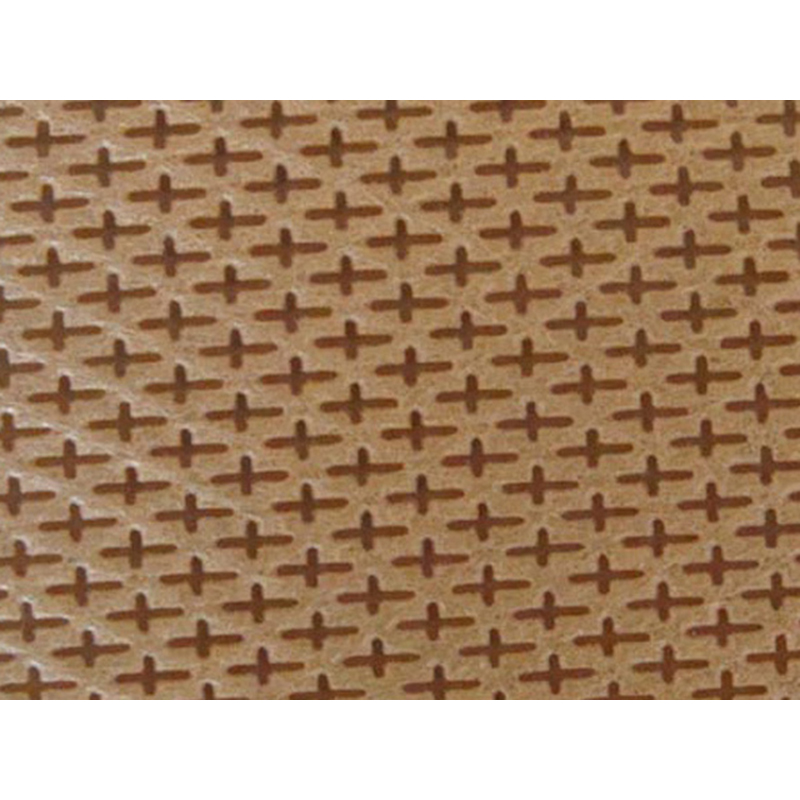

Нетканый материал с точечным паттерном 01

Нетканый материал с точечным паттерном 01 -

Текстильное нетканое полотно с принтом 05

Текстильное нетканое полотно с принтом 05

Связанный поиск

Связанный поиск- Нетканый материал pp с печатью на заказ производители

- Oem агроткань от сорняков застилочная с разметкой

- Дешево термосумка для еды

- Китай пакет с бамбуковым углём

- Био-разлагаемые мешки для рассады основная страна покупателя

- Дешево нетканые материалы с печатным рисунком

- Китай чехлы для одежды фикс

- Нетканые полипропиленовые материалы по технологии спанбонд поставщики

- Термосумка своими руками цена

- Oem агроткань от сорняков в минске

.jpg)