Материал для чехлов одежды завод

Когда слышишь ?материал для чехлов одежды завод?, первое, что приходит в голову — это рулоны синтепона или флиса. Но на деле всё сложнее: даже в нашей фабрике иногда путают технологические покрытия с упаковочными чехлами. Вот, например, в 2019 году мы закупили партию нетканого полотна с маркировкой ?для промышленных чехлов?, а оно оказалось слишком жёстким для одежных моделей — пришлось перерабатывать под спецодежду для строителей.

Ключевые ошибки при подборе сырья

Многие производители до сих пор считают, что плотность — главный параметр. Да, для чехлов верхней одежды нужен материал от 120 г/м2, но если забыть про устойчивость к истиранию, через месяц хранения на складе чехол покроется катышками. Мы как-то тестировали образец от местного поставщика — визуально идеален, но после трёх циклов стирки стал напоминает марлю.

Ещё нюанс: состав волокон. Чистый полиэстер даёт усадку при температурных перепадах, поэтому для чехлов зимней экипировки мы добавляем до 15% полипропилена — иначе после транспортировки в мороз чехол не налезет на пуховик. Кстати, именно поэтому ООО Чжэцзян Фалайфу Нетканые Материалы использует многослойное иглопробивное полотно — их технология как раз решает проблему деформации.

Запомните: если материал ?дышит?, но не держит форму, — это брак. Как-то раз мы получили партию с заявленной воздухопроницаемостью 400 дм3/м2/с, но при натяжении на меховые пальто швы расходились. Пришлось срочно заказывать армированные нетканые полотна через falaifu.ru — их линия как раз специализируется на комбинированных материалах для премиум-сегмента.

Технологические тонкости производства

На нашем производстве чехлы для костюмов шьют из спанбонда, а для шуб — из термоскреплённого полотна. Разница не только в цене: спанбонд выдерживает до 50 циклов стирки, но плохо защищает от пыли. Для дорогих изделий мы берём материал с ламинированием — тот, что поставляют на заводе Фалайфу, с микропористым покрытием.

Важный момент: краевая обработка. Раньше мы использовали ультразвуковую сварку швов, но для рыхлых тканей это не подходит — край ?оплавлялся? неровно. Перешли на каландрирование с предварительной пропиткой — технология, которую подсмотрели у китайских коллег. Кстати, на их интеллектуальной фабрике в Луню как раз 7 линий настроены под разные типы отделки.

Заметил, что многие недооценивают роль антистатической обработки. Для чехлов вечерних платьев мы всегда добавляем углеродные волокна — без этого ткань ?липнет? к пайеткам. Но здесь важно не переборщить: при концентрации свыше 3% материал теряет эластичность. Как-то испортили целую партию для свадебного салона — пришлось компенсировать убытки.

Практические кейсы и провалы

В 2021 году пытались запустить линию биоразлагаемых чехлов из кукурузного крахмала. Идея была хорошая, но на практике материал начал рассыпаться при влажности выше 70%. Пришлось снять с производства — хотя для демонстрационных образцов ещё используем.

А вот удачный пример: для сети химчисток ?Блеск? разрабатывали чехлы с силиконовой пропиткой. Проблема была в том, что стандартные материалы не держали пропитку равномерно. Помогло многослойное полотно от Фалайфу — их патентованная технология иглопробивки с термофиксацией дала нужную адгезию без потери гибкости.

Ещё запомнился случай с экспортной партией в ОАЭ. Заказчик требовал чехлы с УФ-защитой, но обычные светостабилизаторы выцветали на солнце. Нашли решение через техотдел фабрики в Чжэцзяне — они предложили модифицированный полиэстер с керамическими добавками. Правда, пришлось переплачивать за логистику, но зато теперь все наши чехлы для ближневосточного рынка идут только с такой обработкой.

Оборудование и рутина

У нас стоят немецкие раскройные станки, но для нетканых материалов они часто избыточны. Проще работать с рулонными автоматами — как те, что описаны в каталогах на falaifu.ru. Их линия REICHHART особенно хороша для работы с плотными полотнами до 250 г/м2.

Частая проблема — статическое электричество при резке. Раньше рабочие жаловались, что материал ?бьётся током?. Решили установить ионизаторы на конвейер — затраты небольшие, а производительность выросла на 15%. Кстати, на производственной базе Фалайфу эту проблему решили ещё в 2010-х — видно, что технологи мыслят практично.

Заметил интересную деталь: при работе с иглопробивными материалами важно менять иглы каждые 200 часов работы. Если экономить — появляются ?заусенцы? по краям полотна. Мы как-то пробовали удлинить интервал до 300 часов — в итоге пришлось перешивать 3000 чехлов для военной формы.

Перспективы и ограничения

Сейчас экспериментируем с мембранными вставками для чехлов спортивной экипировки. Пока не очень получается — мембрана плохо клеится к нетканой основе. Возможно, стоит попробовать комбинированные материалы от Чжэцзян Фалайфу — в их описании патентов есть упоминание о соэкструзионных технологиях.

Экологичность — отдельная головная боль. Переход на переработанный полиэстер увеличивает стоимость на 20%, а спрос пока невысокий. Хотя для скандинавских клиентов уже делаем партии из вторичного сырья — там это требование стандарта.

Из новинок присматриваюсь к ?умным? чехлам с RFID-метками. Технология интересная, но пока дорогая — себестоимость одного чехла вырастает на 15 рублей. Для массмаркета рано, но для брендовых бутиков уже предлагаем пробные партии. Кстати, на сайте поставщика видел образцы с интегрированными чипами — видимо, тоже тестируют рынок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

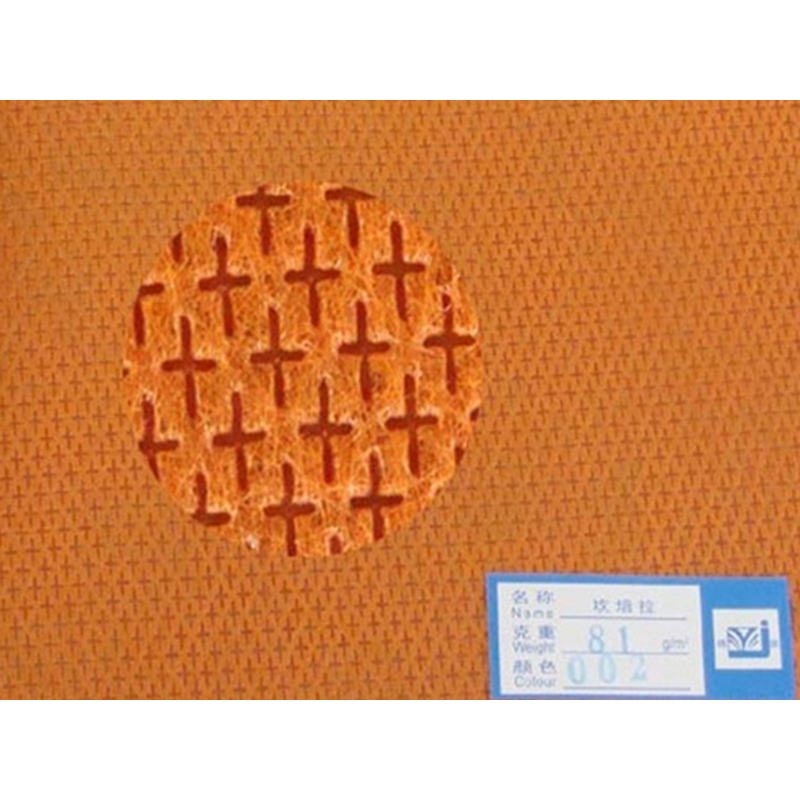

Нетканый материал с перекрестным узором 07

Нетканый материал с перекрестным узором 07 -

Ледяной щит 3

Ледяной щит 3 -

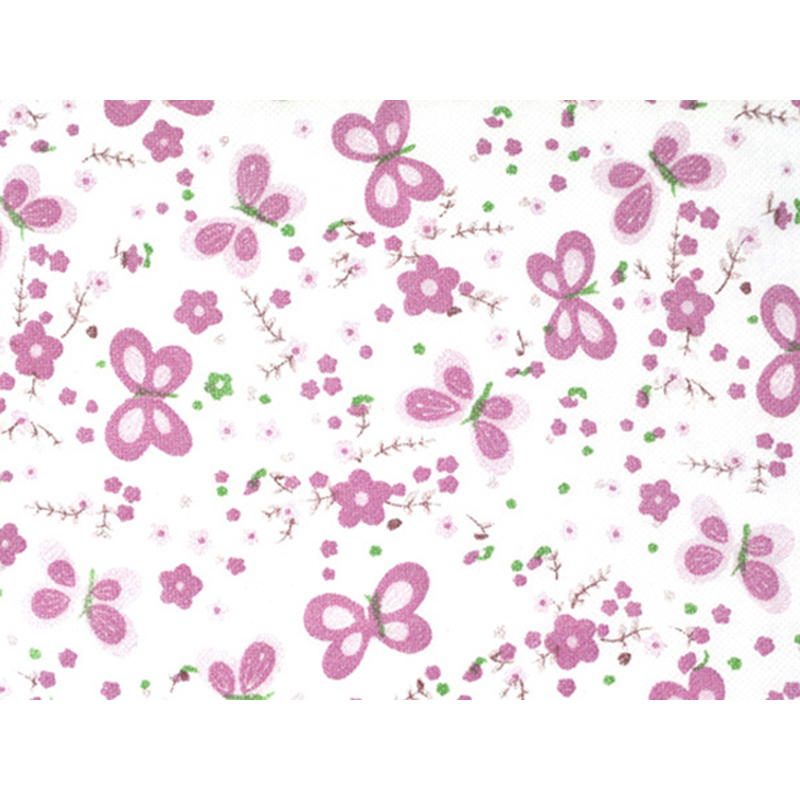

Текстильное нетканое полотно с принтом 02

Текстильное нетканое полотно с принтом 02 -

Агроткань нетканая для борьбы с сорняками

Агроткань нетканая для борьбы с сорняками -

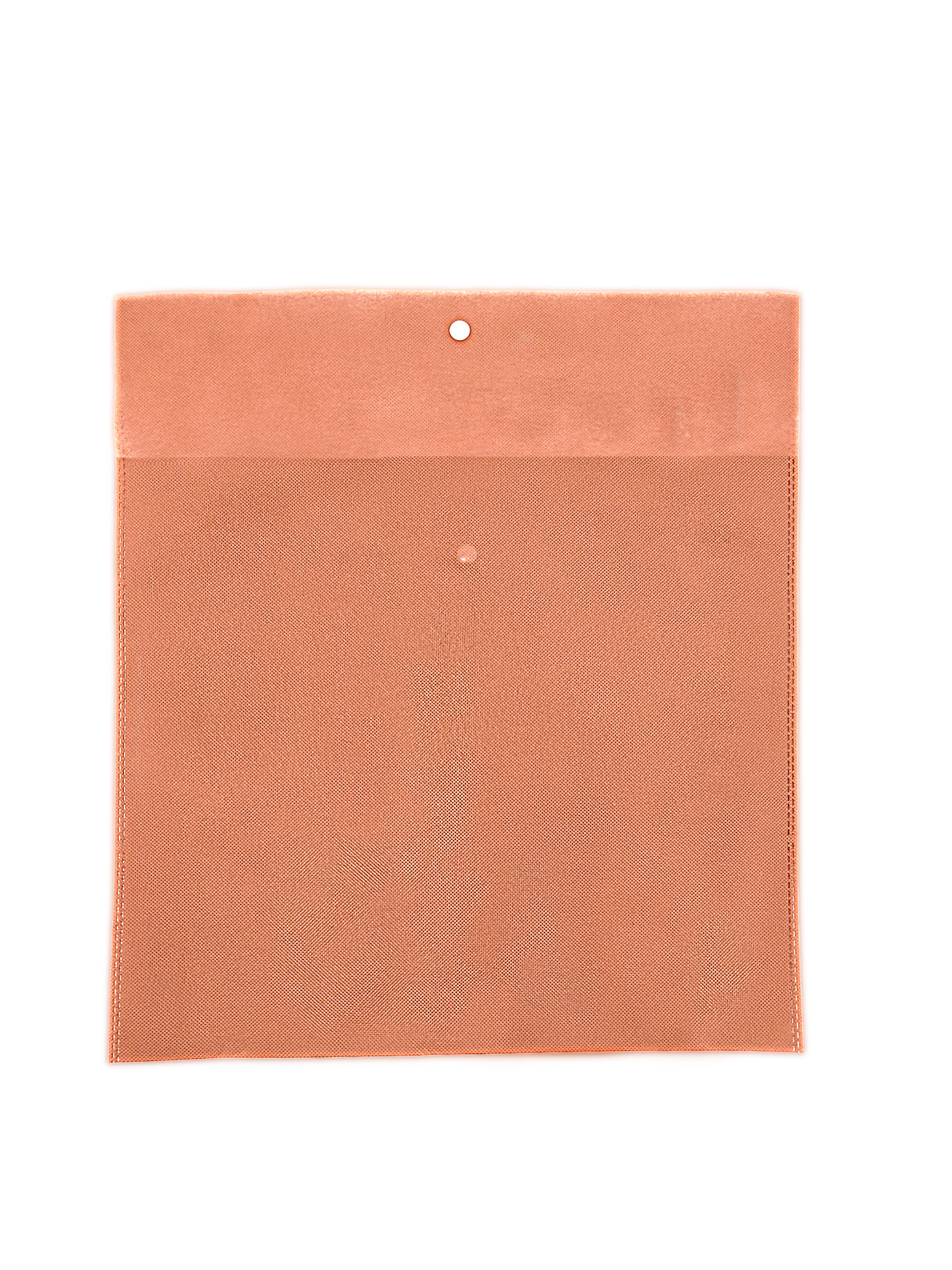

Сумки для одежды 2

Сумки для одежды 2 -

Тряпки

Тряпки -

Сумка для одежды 1

Сумка для одежды 1 -

Нетканый материал с точечным паттерном 02

Нетканый материал с точечным паттерном 02 -

Ботинк мешк 1

Ботинк мешк 1 -

Нетканый материал белого цвета

Нетканый материал белого цвета -

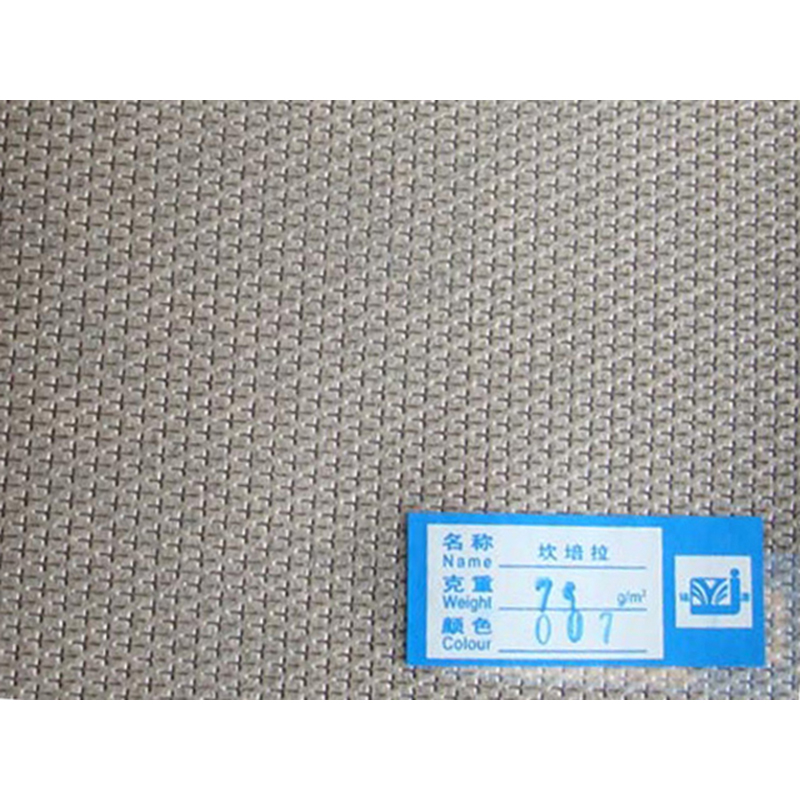

Нетканый материал с точечным паттерном 07

Нетканый материал с точечным паттерном 07 -

Нетканый материал с точечным паттерном 04

Нетканый материал с точечным паттерном 04

Связанный поиск

Связанный поиск- Китай термосумка для доставки

- Дешево агроткань нетканая для борьбы с сорняками 01

- Агроткань от сорняков 130 основная страна покупателя

- Агроткань от сорняков черная производитель

- Складные портативные сумки производитель

- Медицинский спанбонд pp поставщик

- Термосумка для доставки поставщики

- Китай био-разлагаемые мешки для рассады

- Термосумка сумка поставщик

- Лучшие термосумки поставщик

.jpg)