Китай чехлы для одежды фикс

Когда слышишь ?Китай чехлы для одежды фикс?, первое, что приходит в голову — это, наверное, дешёвые полиэтиленовые пакеты на вешалках в магазинах. Или те самые тонкие, шуршащие, которые рвутся от одного неловкого движения. Многие заказчики, особенно на старте, именно так и думают: главное — зафиксировать товар, упаковать, а материал — дело десятое. Но на практике этот самый ?фикс? оборачивается проблемами: товар мнётся, пылится, а в случае с более деликатными тканями — может даже повредиться от статики или низкокачественного сырья. Вот здесь и начинается настоящая работа — поиск баланса между функцией защиты, стоимостью и, что критично, надёжностью самого материала.

Что скрывается за словом ?фикс?: не просто упаковка

В индустрии нетканых материалов под ?чехлами для фикса одежды? часто понимают не просто обёртку, а элемент логистики и презентации. Задача — не только сохранить вещь чистой от цеха до магазина, но и обеспечить удобство складирования, перевозки, иногда даже выкладки. Я много раз видел, как на складах чехлы из слишком тонкого спанбонда рвутся под весом пачки, и всё труды по упаковке идут насмарку. Или обратная ситуация: материал слишком плотный, жёсткий, его сложно быстро надеть или снять, что увеличивает время обработки заказа. Идеальный ?фикс? — это когда прочность и эластичность материала рассчитаны именно под типовые операции.

Здесь часто ошибаются, думая, что вес (граммаж) — это главный показатель. На деле, технология производства нетканого полотна играет не меньшую роль. Например, материал, произведённый по технологии spunbond с каландрированием, будет более гладким, плотным и менее подверженным разрывам по сравнению с аналогом той же плотности, но сделанным по упрощённой технологии. Это как раз тот нюанс, который отличает продукцию серьёзного производителя от случайного поставщика. Кстати, один из таких производителей, с которым мы давно работаем — ООО Чжэцзян Фалайфу Нетканые Материалы. Их сайт — https://www.falaifu.ru — полезно изучить, чтобы понять, как устроен процесс изнутри.

Их подход, описанный в истории компании, показателен: они начали с производственной базы ещё в 92-м, а официально оформились в 2007-м. Это не просто даты — это значит, что за плечами у них не просто продажи, а глубокое понимание технологий. Когда читаешь про 7 линий на интеллектуальной фабрике и 23 ключевых патента, становится ясно, что речь идёт не о кустарном цехе. Для таких чехлов важна стабильность параметров от партии к партии, и именно современное оборудование это обеспечивает.

От спанбонда до композитных решений: эволюция материала

Раньше всё было просто: брали самый доступный спанбонд белого цвета, резали и сшивали. Но рынок стал требовать большего. Например, для дорогой верхней одежды или костюмов появился спрос на антистатические чехлы. Пыль — злейший враг презентабельности, особенно для тёмных тканей. Пришлось разбираться с добавками в сырьё, которые снижают статический заряд. Это была не самая простая задача, потому что добавка не должна была влиять на прочность или цвет материала.

Другой тренд — экологичность. Многие европейские заказчики прямо спрашивают о возможности утилизации или биоразлагаемости. Стандартный полипропиленовый спанбонд здесь не подходит. Пришлось изучать материалы на основе PLA (полилактида) или композиции с добавлением природных волокон. Правда, здесь есть компромисс: такие материалы часто дороже и могут быть менее прочными на разрыв. В чехлах для одежды от Фалайфу я видел варианты с разными составами — они как раз позиционируют себя как компания, модернизирующая отрасль через инновации в материалах, что подтверждается их экспортом в Австралию и Японию — рынки с жёсткими требованиями.

Был у нас и неудачный опыт с так называемыми ?дышащими? мембранными покрытиями. Идея была хороша: защита от влаги при транспортировке, но при этом воздухообмен, чтобы внутри не скапливался конденсат. На бумаге — отлично. На практике — покрытие оказалось слишком нежным, цеплялось за металлические крепления на вешалках и быстро истиралось. Пришлось вернуться к классическим решениям, но с повышенной плотностью для лучшей барьерной защиты. Это типичный пример, когда теоретически продвинутая фича на практике проигрывает надёжности.

Практика кроя и пошива: где теряется качество

Даже с идеальным материалом можно испортить продукт на этапе изготовления. Крой — это целая наука. Дешёвые чехлы часто шьют с минимальным допуском, ?в облипочку?. Кажется, экономия ткани. Но попробуйте надеть такой чехол на плечики с широкой перекладиной или на пальто с погонами — он будет натянут как барабан, швы будут под нагрузкой, и в итоге порвутся по строчке. Мы пришли к тому, что для разных типов одежды нужны разные лекала. Для хрупких платьев — один крой, для плотных зимних курток — другой, с запасом.

Ещё один критичный момент — строчка и фурнитура. Использование низкокачественных ниток, которые ?садятся? после первой же стирки (да, некоторые чехлы стирают для повторного использования!) или рвутся, сводит на нет всю пользу. То же самое с молниями или завязками. Казалось бы, мелочь. Но когда на складе нужно быстро упаковать сотню костюмов, а молния на каждом втором чехле заедает — это колоссальная потеря времени и нервов. Профессиональная команда, как та, что есть у Фалайфу — более 50 специалистов — как раз и нужна для контроля над такими, казалось бы, мелкими, но определяющими деталями.

Часто проблемы возникают на стыке этапов. Материал поставили хороший, но раскройщик, чтобы уложиться в план, увеличил раскладку, слегка ?зажав? припуски. Или швея, экономя нитки, сделала слишком редкую строчку. В итоге партия, которая на бумаге соответствует всем ТУ, на практике начинает ?сыпаться?. Поэтому сейчас мы всегда запрашиваем не только образцы материала, но и готовые изделия для тестовых нагрузок — надеть-снять, потянуть за шов, проверить на типовой вешалке.

Логистика и экономика: скрытые затраты дешёвого ?фикса?

Вот здесь многие просчитываются, гонясь за низкой закупочной ценой. Допустим, ты купил чехлы по цене на 30% ниже рыночной. Всё хорошо, пока они лежат на паллете. Но начинается отгрузка, и выясняется, что из-за нестандартного размера или плохой упаковки в транспорте они занимают на 15% больше места. Это увеличение затрат на доставку. Или на складе клиента их приходится дорабатывать — подрезать, подшивать. А время специалиста — тоже деньги.

Был случай, когда мы поставили партию очень тонких чехлов для блузок. Клиент был доволен ценой. Через месяц пришла претензия: на складе при снятии с верхней полки стеллажа чехлы постоянно рвались, и одежда падала на пол, пачкалась. Пришлось срочно искать замену и компенсировать часть убытков. Общая сумма потерь превысила всю ?экономию? от закупки в несколько раз. Этот урок хорошо запомнился: надёжность — это тоже экономия.

Именно поэтому в долгосрочной перспективе выгоднее работать с проверенными поставщиками, которые понимают полный цикл. Когда читаешь описание ООО Чжэцзян Фалайфу, видишь, что они работают не только с одеждой, но и с медициной, сельским хозяйством, экологией. Это говорит о широкой экспертизе в свойствах материалов. Для них чехол для одежды — не просто кусок ткани, а техническое изделие с конкретными функциями. Их экспорт в страны Ближнего Востока, где требования к логистике в условиях жары и пыли особые, только подтверждает это.

Взгляд вперёд: что будет требоваться завтра

Сейчас тренд — на индивидуальность. Всё чаще поступают запросы на чехлы с логотипом, цветные (не просто белые или серые), определённого размера под фирменные вешалки ритейлера. Это уже не товар массового спроса, а почти кастомизированное решение. Здесь важно, чтобы производитель мог гибко реагировать: сделать небольшую пробную партию, точно подобрать цвет под фирменный стиль, нанести четкую и стойкую печать, которая не сотрётся и не отпечатается на самой одежде.

Другое направление — ?умные? свойства. Не в смысле электроники, конечно. А, например, чехлы с легким антимикробным пропитками для длительного хранения. Или с УФ-фильтром для защиты деликатных тканей от выцветания на витринах. Это уже следующий уровень после простого ?зафиксировать и защитить от пыли?. Для реализации таких идей нужны не просто производственные мощности, а собственная R&D-база. Упомянутые 23 ключевых патента у Фалайфу как раз намекают на такую возможность.

В конечном счёте, фраза ?Китай чехлы для одежды фикс? перестаёт быть синонимом чего-то одноразового и дешёвого. Она всё больше ассоциируется с комплексным решением, где важен и материал, и конструкция, и понимание конечного применения. Успех будет не у того, кто предложит самую низкую цену за штуку, а у того, кто просчитает общую стоимость владения для клиента и предложит тот самый баланс, который избавит от головной боли на всех этапах — от производства до витрины. И судя по опыту работы с разными поставщиками, те компании, которые, как Фалайфу, вкладываются в модернизацию и имеют чёткую профессиональную команду, в этом новом витке конкурентной борьбы оказываются впереди.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

.jpg) Печатная сумка с шёлковой сеткой

Печатная сумка с шёлковой сеткой -

Шёлковая сетка печатает жилеты

Шёлковая сетка печатает жилеты -

Пакет красного вина

Пакет красного вина -

.jpg) Контейнер для хранения2

Контейнер для хранения2 -

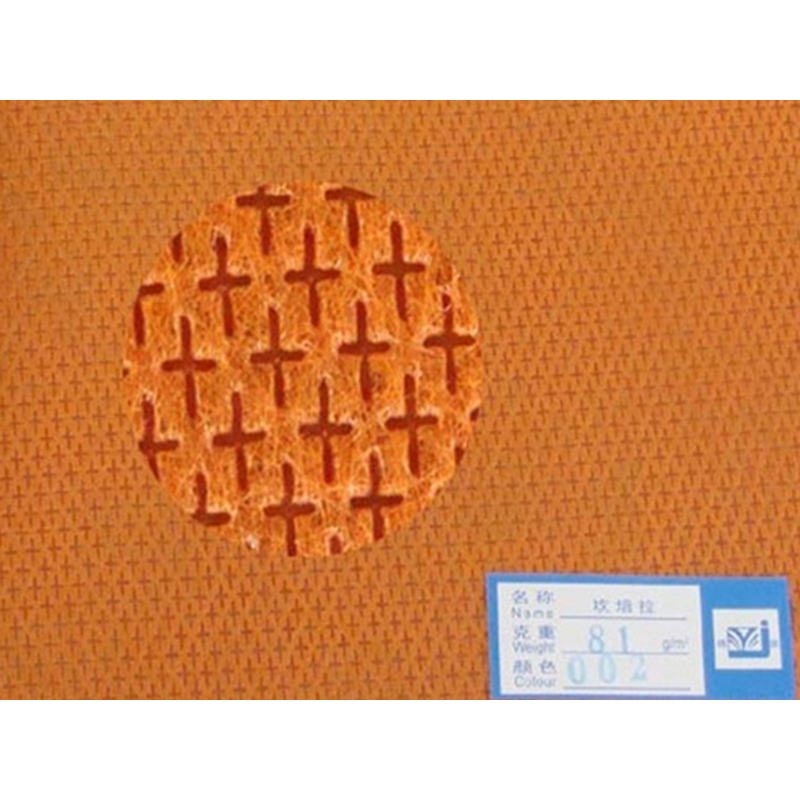

Нетканый материал с однонаправленным узором 02

Нетканый материал с однонаправленным узором 02 -

Фабрика поддерживает складской запас колор-карт FLF круглогодично

Фабрика поддерживает складской запас колор-карт FLF круглогодично -

Бумажная сумка с шёлковой сеткой

Бумажная сумка с шёлковой сеткой -

Одноразовые простыни

Одноразовые простыни -

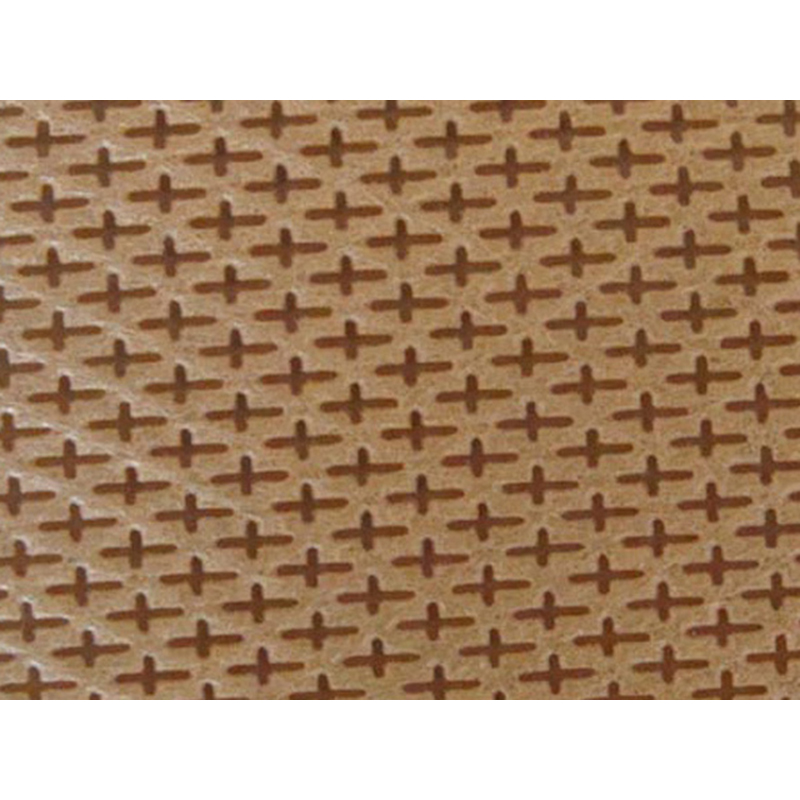

Нетканый материал с перекрестным узором 01

Нетканый материал с перекрестным узором 01 -

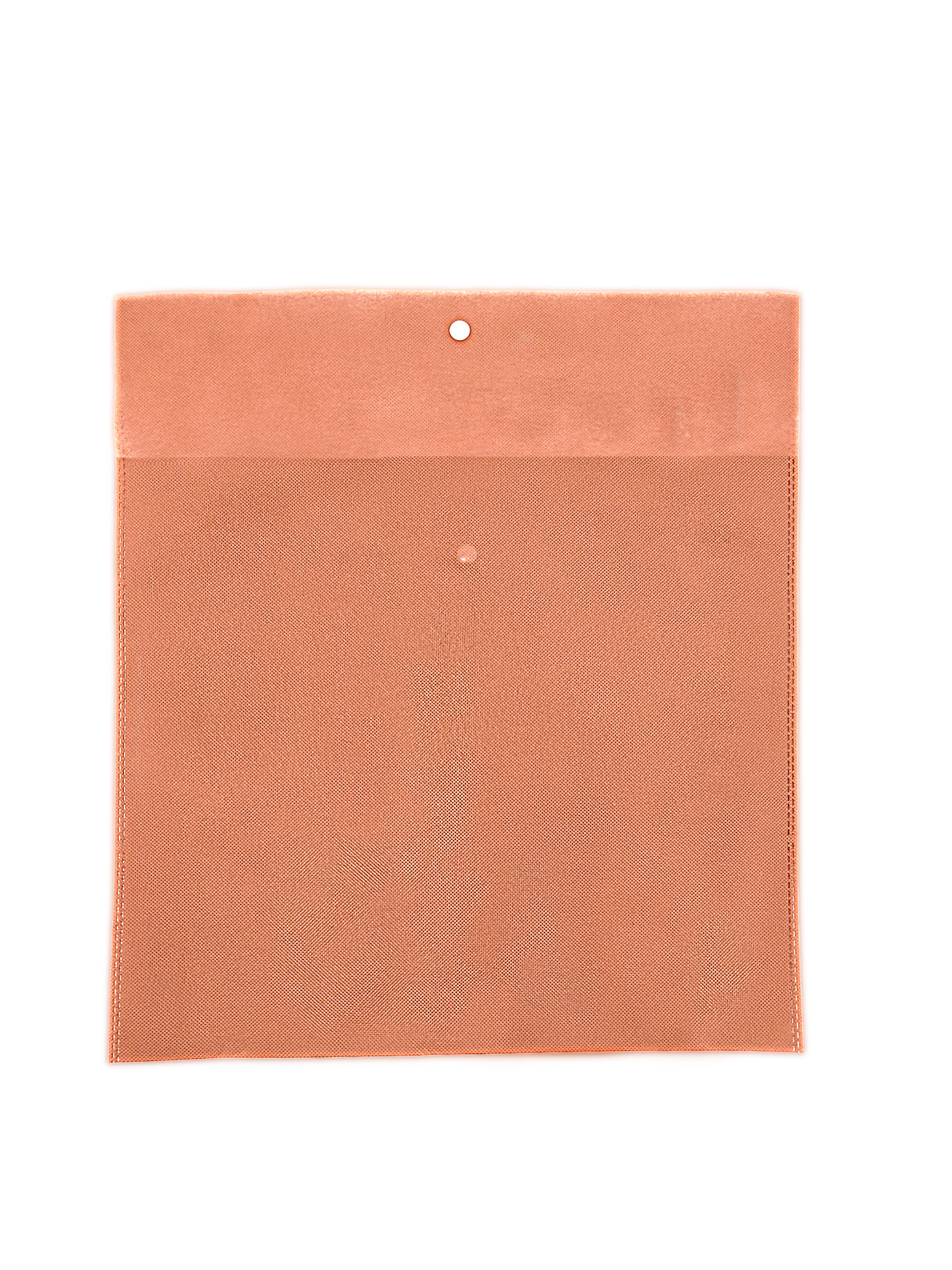

Одноразовая наволочка

Одноразовая наволочка -

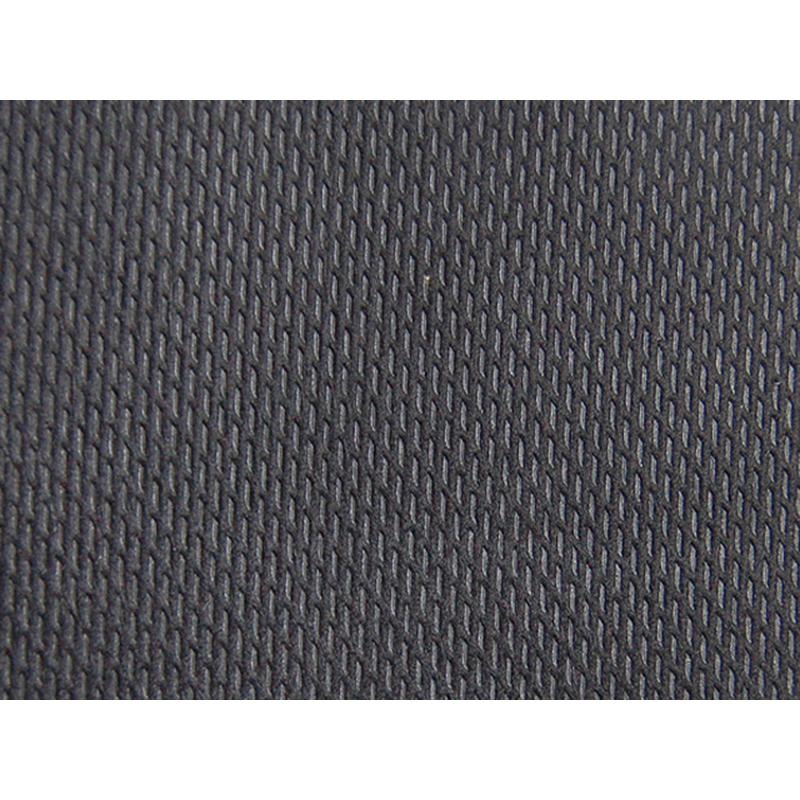

Ламинированное нетканое полотно 02

Ламинированное нетканое полотно 02 -

Ламинированное нетканое полотно 03

Ламинированное нетканое полотно 03

Связанный поиск

Связанный поиск- Oem агроткань для защиты от сорняков

- Oem утеплительное одеяло для теплиц

- Лучшие чехлы для одежды поставщик

- Полипропиленовая сумка-шоппер на биологической основе поставщик

- Сертифицированные grs сумки из вторсырья

- Агроткань от сорняков фото цена

- Простыни одноразовые медицинские поставщики

- Нетканый материал с тиснением фольгой производители

- Агроткань нетканая для борьбы с сорняками 01 завод

- Агроткань укрывной материал от сорняков полипропилен