Китай термосумки сумки холодильники

Когда слышишь ?Китай термосумки сумки холодильники?, первое, что приходит в голову — это дешёвые товары с AliExpress, которые держат холод пару часов. Но на деле, если копнуть вглубь производства, всё упирается в нетканые материалы и их структуру. Многие заказчики ошибочно думают, что главное — это толщина утеплителя, а на самом деле ключевой момент — это барьерные свойства внутреннего слоя и прочность внешнего, особенно в контексте логистики. Скажем, если сумка-холодильник предназначена для доставки готовой еды курьерскими службами, то она должна выдерживать не только перепады температур, но и постоянные сгибы, удары, влагу. Вот здесь и начинается самое интересное — и самое сложное.

Где рождается разница: от рулона нетканого полотна до готового изделия

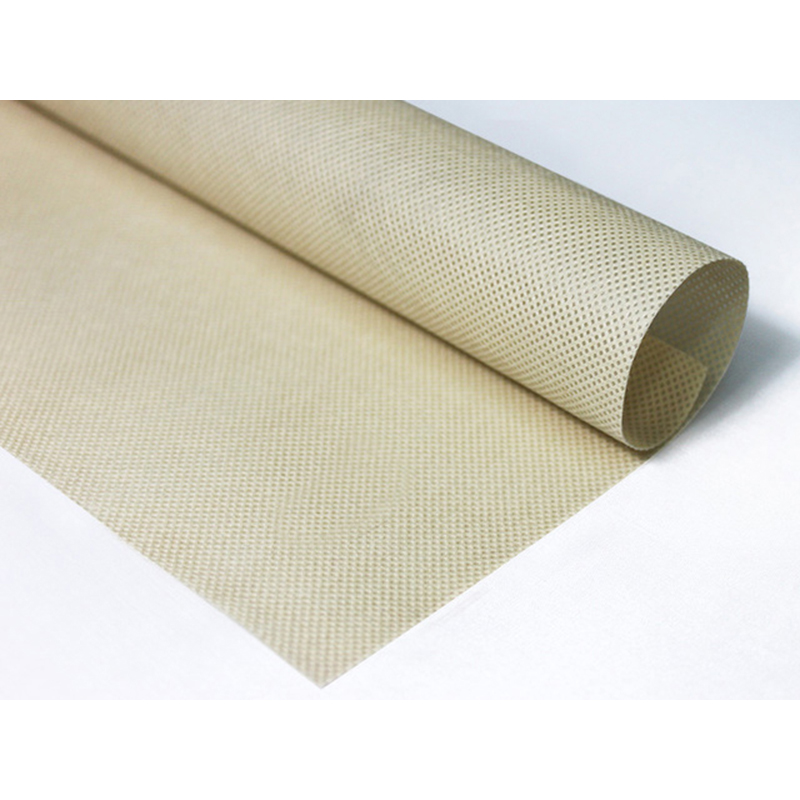

Мой опыт подсказывает, что качество конечной термосумки процентов на 70 определяется ещё на этапе выбора исходного сырья. Классический ?сэндвич?: внешний слой (часто ламинированный или с покрытием для влагостойкости), средний слой — утеплитель (пенополиэтилен, войлок из нетканых материалов), внутренний — фольгированный или плёночный барьер. Казалось бы, схема проста. Но! Если внешний слой сделан из низкоплотного спанбонда, он порвётся после первого же сезона. Если в качестве утеплителя используют дешёвый ватин без каландрирования, он со временем скомкается и перестанет держать температуру.

Я помню, как мы работали над партией сумок-холодильников для сети пиццерий. Заказчик хотел удешевить продукт и настаивал на самом тонком утеплителе. Мы пошли навстречу, но предложили компромисс — использовать нетканый материал с добавлением термоскреплённых волокон для сохранения объёма. Взяли образцы у нескольких поставщиков. И здесь я столкнулся с компанией ООО Чжэцзян Фалайфу Нетканые Материалы. Они не самые громкие на рынке, но их техспецы прислали не просто каталог, а подробные отчёты по теплопроводности и прочности на разрыв для разных комбинаций слоёв. Это был тот редкий случай, когда поставщик думает наперёд о твоей конечной задаче. Их сайт https://www.falaifu.ru — это, по сути, техническая библиотека по применению материалов, что для инженера ценнее тысячи рекламных слоганов.

В итоге для того заказа мы выбрали комбинированное решение: внешний слой — плотный спанбонд от другого завода (нужна была конкретная расцветка), а средний слой-утеплитель и внутренний барьерный слой — материалы на основе разработок Фалайфу. Сумки получились тоньше, но за счёт точного подбора структуры материала их термосопротивление даже выросло на 15% по сравнению с более толстыми аналогами. Заказчик был в шоке — он ожидал компромисса в качестве, а получил улучшение. Это был хороший урок: иногда нужно смотреть не на толщину в миллиметрах, а на технологические карты производителя сырья.

Ловушки логистики и ?невидимые? требования

Огромный пласт проблем, о котором не пишут в каталогах, — это поведение термосумки в реальных условиях цепочки поставок. Допустим, вы произвели идеальную сумку-холодильник. Она держит холод 8 часов в лаборатории. Но что происходит, когда её паллетируют, обтягивают стрейч-плёнкой и везут 40 дней морем в контейнере? Под плёнкой создаётся парниковый эффект, конденсат может подмочить швы. А если контейнер попадёт под прямой солнечный свет? Внешний слой должен быть не просто прочным, а обладать стойкостью к УФ-излучению, иначе выцветет и станет хрупким.

У нас был печальный опыт с партией для экспорта в ОАЭ. Сумки были красивые, с блестящим серебристым внешним слоем. Прошли все заводские тесты. Но через три месяца после поставки от дистрибьютора пришли фото: внешний слой на многих изделиях покрылся мелкими трещинами, отслаивался. Оказалось, что ламинация на внешнем спанбонде не была рассчитана на постоянный нагрев до +50...+55 градусов в тени. Материал ?устал?. Пришлось срочно искать замену. Тогда-то мы и углубились в тему УФ-стабилизации и термостойкости покрытий. Выяснилось, что некоторые китайские производители нетканых материалов, такие как Чжэцзян Фалайфу, уже давно предлагают решения для сельского хозяйства и геотекстиля, которые годами лежат под солнцем. Их подход — не в том, чтобы нанести самое толстое покрытие, а в том, чтобы ввести стабилизирующие добавки в само полимерное волокно ещё на этапе экструзии. Это дороже, но эффект на порядок выше. Их профиль — это модернизация через инновации в материалах, как указано в описании компании, и для ниши термосумок это критически важно, хотя и неочевидно на первый взгляд.

Сейчас, разрабатывая новую линейку, мы сразу закладываем в ТЗ не только время удержания температуры, но и циклы нагрева/охлаждения, стойкость к истиранию об асфальт (для курьерских сумок), и даже запах материала после длительного нахождения в закрытом автомобиле. Это уже уровень не просто швейного, а инженерно-технологического проекта. И без тесного диалога с производителями материалов, такими как Фалайфу, которые имеют 23 ключевых патента и собственную исследовательскую базу, здесь не обойтись.

Кейс: от медицинских холодильников к пикнику — как технологии перетекают между отраслями

Интересно наблюдать, как решения из одной области неожиданно дают толчок в другой. Компания ООО Чжэцзян Фалайфу, согласно своей философии, расширяет возможности применения нетканых материалов в медицине, сельском хозяйстве, промышленности, экологии. Так вот, их опыт создания стерильных, инертных барьерных материалов для медицинской упаковки оказался бесценным для сегмента премиум-сумок-холодильников для перевозки, например, дорогих сыров или морепродуктов.

В медицине ключевое — это гарантированное отсутствие миграции веществ из материала и стойкость к стерилизации. В пищевой термосумке — аналогично: материал внутреннего слоя не должен передавать продуктам никаких посторонних запахов или химических соединений, даже при контакте с жирной или кислой средой. Мы использовали этот принцип при разработке сумки для сети гастрономов. Взяли за основу нетканый материал с особым пропитками, изначально разработанный для медицинских целей. Он дорогой, но он полностью инертен. Маркетологи потом построили на этом целую рекламную кампанию — ?кристальная чистота холода?. Продукт ушёл в сегмент luxury, хотя конструктивно это была та же сумка-холодильник.

Это к вопросу о том, почему важно выбирать поставщика материалов с широким портфелем решений для разных отраслей. Узкий специалист по текстилю для сумок может не знать этих медицинских тонкостей. А компания с опытом в медицине, сельском хозяйстве и экологии, как Фалайфу, предлагает нестандартные комбинации. Их интеллектуальная фабрика в Луню с 7 линиями позволяет экспериментировать с малыми партиями, что для нас, производителей готовых изделий, просто спасение. Не нужно заказывать вагон материала, чтобы протестировать гипотезу.

Экология как не маркетинг, а необходимость

Сейчас все говорят про ?эко?. Но в случае с термосумками из Китая это часто сводится к бирке ?made of recycled materials?. На деле же всё сложнее. Переработанный полиэстер, который идёт на внешний слой, может быть менее прочным и хуже поддаваться окраске. А если мы говорим об утеплителе, то тут вообще тупик: классический пенополиэтилен (ИЗОНОЛ) переработать в замкнутом цикле почти невозможно.

Мы пробовали делать линейку ?эко?. Использовали внешний слой из переработанного ПЭТ, утеплитель — из вспененного материала на основе… кукурузного крахмала. Звучало прекрасно. Но на практике: крахмальный утеплитель боялся влаги. При высокой влажности он терял форму, а после полного высыхания становился ломким. Партия для Европы, отправленная морским путём, частично пришла в негодность ещё в пути. Убытки.

После этого мы стали искать более умные решения. И снова полезли в технические базы данных поставщиков материалов. Оказалось, что прогресс идёт не в сторону ?натуральности?, а в сторону моно-материалов. Идея в том, чтобы вся конструкция сумки — и внешний слой, и утеплитель, и внутренняя мембрана — состояла из одного типа полимера, например, полипропилена. Тогда всю сумку в конце жизненного цикла можно переработать целиком, не разделяя на слои. Это технологически сложно, но возможно. И некоторые передовые производители нетканых материалов, судя по их R&D-отчётам, уже близки к промышленному решению. Думаю, через пару лет это станет новым стандартом для ответственных производителей сумок холодильников. И здесь опять в выигрыше будут те, кто, как Фалайфу, изначально работает с глубокой модернизацией и инновациями в материалах, а не просто штампует стандартные полотна.

Итог: не ищите фабрику сумок, ищите партнёра по материалам

Если резюмировать мой опыт, то главный вывод такой: успех на рынке китайских термосумок и сумок-холодильников определяется не на швейной фабрике, а на этапе проектирования ?сэндвича? материалов. Можно найти сотни заводов, которые сошьют вам сумку по вашим лекалам. Но если вы не контролируете качество и спецификации каждого слоя нетканого материала, результат будет лотереей.

Поэтому моя стратегия сейчас — это выстраивание прямых отношений с технологическими производителями материалов, такими как Чжэцзян Фалайфу. Их история, начиная с производственной базы 1992 года, их 50 специалистов в команде и экспорт в Австралию, Японию, на Ближний Восток говорят о серьёзности. Это не просто продавец рулонов ткани. Это инженерный партнёр, который может участвовать в разработке продукта на самой ранней стадии.

Следующий наш проект — это сумка-холодильник для фармацевтической логистики с точным контролем температуры в диапазоне +2…+8°C. И мы уже ведём переговоры не с фабриками, а с лабораторией материалов. Потому что здесь ошибка в выборе внутреннего барьерного слоя может стоить не репутации, а жизней. И именно в таких высоких ставках и раскрывается настоящая ценность поставщика, который понимает, что его нетканый материал — это не товар, а компонент ответственной системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ледяной щит 1

Ледяной щит 1 -

.jpg) Шёлковая сетка печатает пакеты для вытяжки

Шёлковая сетка печатает пакеты для вытяжки -

Коврик одноразовый Чистовье для солярия и педикюра

Коврик одноразовый Чистовье для солярия и педикюра -

Пластиковая сумка

Пластиковая сумка -

БИО-разлагаемые мешки для рассады

БИО-разлагаемые мешки для рассады -

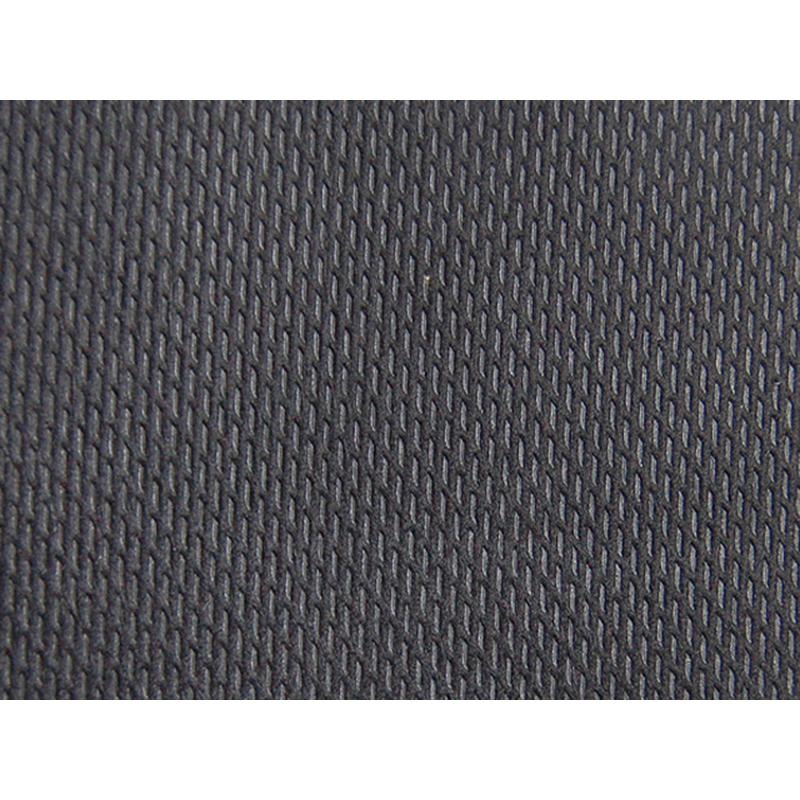

Нетканый материал с точечным паттерном 06

Нетканый материал с точечным паттерном 06 -

Нетканый материал с точечным паттерном 03

Нетканый материал с точечным паттерном 03 -

Нетканый материал с точечным паттерном 07

Нетканый материал с точечным паттерном 07 -

Контейнер для хранения4

Контейнер для хранения4 -

Нетканый материал с однонаправленным узором 02

Нетканый материал с однонаправленным узором 02 -

Нетканый материал с точечным паттерном 01

Нетканый материал с точечным паттерном 01 -

Экологичная сумка из нетканого материала 05

Экологичная сумка из нетканого материала 05

Связанный поиск

Связанный поиск- Термосумка своими руками поставщики

- Лучшие термосумки поставщик

- Плоский пакет из нетканого материала цена

- Простыня стерильная одноразовая производитель

- Одноразовые нетканый простыня производитель

- Одноразовых хирургических простыней поставщик

- Одноразовые простыни для лежачих больных производитель

- Нетканый материал с перекрестным узором производители

- Чехол для одежды 60 60

- Укрывной материал для сельского хозяйства

-scaled.jpg)