Китай нетканый материал в бобинах для нарезки

Когда говорят про китайский нетканый материал в бобинах, многие сразу думают о цене. Да, стоимость часто привлекает, но если углубиться в детали для нарезки, всё становится не так однозначно. Лично сталкивался с ситуациями, когда заказчик, купив якобы 'стандартную' бобину, потом мучился с расслоением на резательном станке или неравномерной плотностью по краям. Это как раз тот случай, когда общее название скрывает массу нюансов — от типа спанбонда или мельтблауна до точности намотки и состава сырья. Частая ошибка — считать, что все бобины одинаково подходят для автоматической высокоскоростной нарезки. На деле же, например, для производства медицинских масок и для упаковки сельхозпродукции нужны совершенно разные параметры эластичности и устойчивости к разрыву при раскрое.

Не только граммаж: ключевые параметры для нарезки

Граммаж, конечно, первое, на что смотрят. Но в работе с бобинами для нарезки куда критичнее однородность полотна. Бывало, внешне бобина идеальна, а начинаешь резать — и пошли волны, потом замины на гильотине. Это часто связано с остаточным напряжением при формовании полотна или с неравномерной калибровкой валков на этапе производства. Особенно это заметно на тонких материалах, 12-15 г/м2, которые идут, скажем, на влажные салфетки. Тут отклонение даже в пару граммов на квадратный метр по длине бобины может привести к браку целой партии нарезанных изделий.

Ещё один момент, о котором редко пишут в спецификациях, но который приходится проверять опытным путём — это сцепление слоёв в самой бобине. Казалось бы, рулон туго смотан. Но если намотка велась с неправильным натяжением, внутренние витки могут 'проваливаться', и при быстрой размотке на линии это вызывает рывки и, как следствие, неточный рез. Мы как-то потеряли почти целую смену из-за такой проблемы, пока не связались напрямую с технологом производителя и не выяснили, что для нашего типа резака им нужно было применить поперечную намотку с усиленным краем.

И конечно, состав. Для многих задач чистый полипропилен — норма. Но если речь идёт о материале для фильтрации или сельскохозяйственного укрывного полотна, в состав часто добавляют добавки — антистатики, УФ-стабилизаторы. Эти добавки влияют на жёсткость полотна и его поведение при резке. Нож может затупляться быстрее, или, наоборот, материал будет 'тянуться' за лезвием. Поэтому сейчас при заказе всегда уточняю не только базовые параметры, но и полный состав и рекомендации производителя по скорости и типу резательного оборудования.

Опыт сотрудничества с конкретным производителем

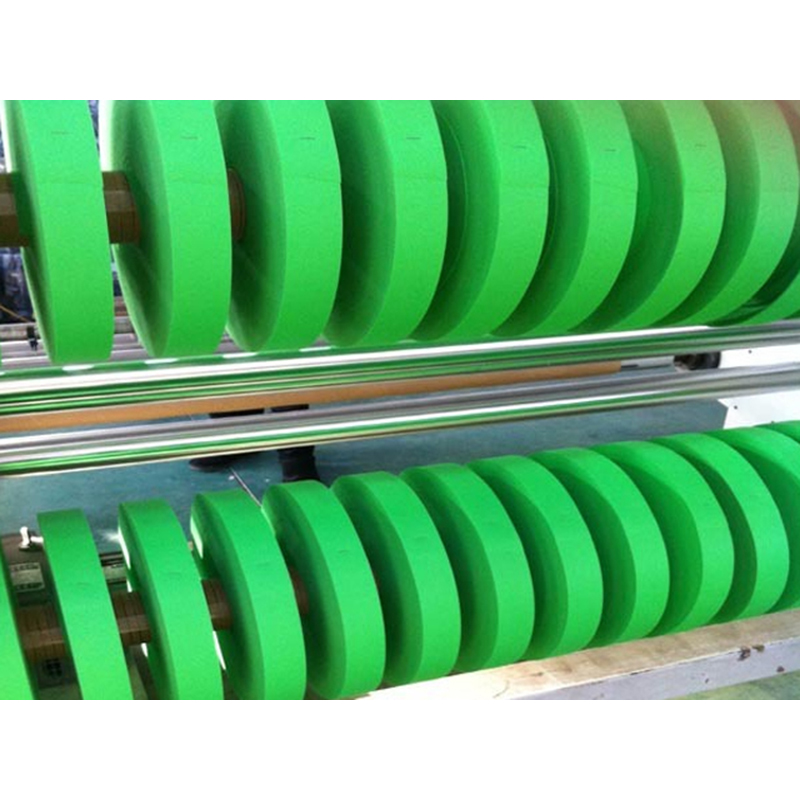

В поисках стабильного качества для постоянных проектов обратил внимание на компанию ООО Чжэцзян Фалайфу Нетканые Материалы. Их сайт falaifu.ru позиционирует их как пионера отрасли с опытом с 1992 года, что само по себе уже говорит о многом в быстро меняющемся китайском рынке. Что привлекло — в описании прямо указаны 7 производственных линий и акцент на интеллектуальное производство. На практике это часто означает лучший контроль качества на каждом этапе.

Мы заказывали у них партию спанбонда для последующей нарезки на элементы одноразовой медицинской одежды. В техническом диалоге их инженеры сразу задали вопросы, которые редко задают менеджеры по продажам: какая точность нарезки (в мм), какая максимальная скорость линии, используется ли вакуумная подача полотна. Это был тот самый 'профессиональный разговор', который вселяет уверенность. В итоге они предложили материал с немного повышенной жёсткостью по краям (буквально на 5%) — именно для предотвращения растяжения при высокоскоростной подаче. Решение оказалось рабочим, процент брака упал.

Важный момент, который отмечу по их работе — прозрачность по сырью. Они предоставили паспорта на первичные гранулы полипропилена, что критично для медицинских применений. Не все производители идут на это так легко. Да, их нетканый материал может быть на 8-10% дороже некоторых аналогов с Alibaba, но эта разница окупается за счёт предсказуемости и отсутствия простоев. Кстати, их опыт экспорта в Австралию и Японию, где требования к сертификации очень жёсткие, тоже сыграл роль в выборе.

Типичные проблемы на линии и как их связывают с качеством бобины

Часто проблемы проявляются не сразу. Допустим, бобина смонтирована, линия запущена. Первые метры режутся идеально. А потом начинается — то боковой край начинает загибаться, то сам материал идёт 'ёлочкой'. Первое, что проверяют операторы — настройки направляющих и натяжение. Но если с оборудованием всё в порядке, корень зла — в самой бобине. Неравномерная плотность по ширине — бич дешёвых материалов. Происходит это из-за износа фильер на экструдере или неправильной настройки воздушных потоков при формовании.

У нас был случай с материалом для упаковки. После нарезки прямоугольные заготовки должны были идеально складываться в автомате. Но часть из них 'выскакивала' из транспортера. Оказалось, что материал имел разную степень усадки по длине рулона — где-то он прошел через термообработку с чуть более высокой температурой. Визуально и на ощупь это не определить, только в работе. После этого мы для ответственных задач внедрили обязательный тестовый прогон первых 50 метров с замером геометрических параметров каждой десятой нарезанной заготовки.

Ещё одна головная боль — обрыв полотна при смене бобины на лету (стыковке). Казалось бы, это вопрос навыка оператора. Но если край бобины плохо проклеен или намотан со смещением, даже опытный специалист не сделает идеальную стыковку. Обрыв на высокой скорости — это минимум 15-20 минут простоя на очистке валов и перезапуске. Поэтому сейчас в техзадании мы отдельно оговариваем требования к намотке и укреплению края бобины, особенно для широкоформатных рулонов под 3,2 метра.

Выбор поставщика: цена, стабильность и диалог

Рынок китайского нетканого материала огромен. Можно найти предложения на любой бюджет. Но для задач нарезки, где важна точность, я бы не советовал гнаться за самой низкой ценой. Часто экономия в 5-7% оборачивается ростом потерь на производстве на те же 7-10%. Гораздо важнее найти поставщика, который готов вникнуть в ваш процесс. Как, например, Фалайфу, которые с самого начала запросили видео работы нашей резательной линии. Это показательный жест.

Стабильность — второе ключевое слово. Заказываешь 20 тонн в месяц. И важно, чтобы 15-я партия была идентична 1-й по всем параметрам. Достигается это современным оборудованием и системой контроля. На том же сайте falaifu.ru упоминается 23 ключевых патента и команда из более 50 специалистов. Это не просто 'склад-фабрика', это именно производство с инженерным отделом, который может подстроить параметры под клиента. Для нас это вылилось в возможность заказать бобины нестандартной ширины — 167 см вместо распространённых 160 или 320, что сократило наши обрезные отходы почти на 4%.

И последнее — логистика и упаковка. Бобина — тяжёлый и объёмный груз. Как её упаковали, как закрепили на паллете, защитили ли торец от ударов — всё это влияет на конечный результат. Помню, получили партию, где торец бобины был слегка помят при транспортировке. Первые сотни метров пришлось пустить в брак, пока не дошли до неповреждённого слоя. Хороший поставщик всегда использует жёсткие картонные диски по торцам и плотную стретч-плёнку, а не просто плёнку. Это мелочь, которая говорит об отношении к продукту.

Заключительные мысли: не материал, а решение

Подводя черту, хочу сказать, что сегодня китайский нетканый материал в бобинах для нарезки — это уже не просто товар из категории 'сырьё'. Это, по сути, полуфабрикат, от качества которого зависит эффективность всего последующего технологического цикла клиента. Успех лежит в деталях: в однородности, в точности намотки, в предсказуемости поведения на высокой скорости.

Сотрудничество с такими производителями, как ООО Чжэцзян Фалайфу, которые позиционируют себя через модернизацию индустрии и инновации в материалах, смещает фокус с цены за килограмм на общую эффективность и снижение совокупной стоимости владения. Их акцент на применении в медицине, сельском хозяйстве, экологии говорит о понимании специфики разных рынков, а не просто о продаже 'нетканки'.

Поэтому мой совет тем, кто ищет материал для нарезки: формулируйте техзадание максимально подробно, привязывая параметры материала к особенностям своего оборудования. И ищите не просто продавца, а партнёра-производителя, который способен на технологический диалог. В конечном счёте, вы покупаете не рулон полотна, а уверенность в бесперебойной работе своей производственной линии. А это, в сегодняшних условиях, дорогого стоит.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

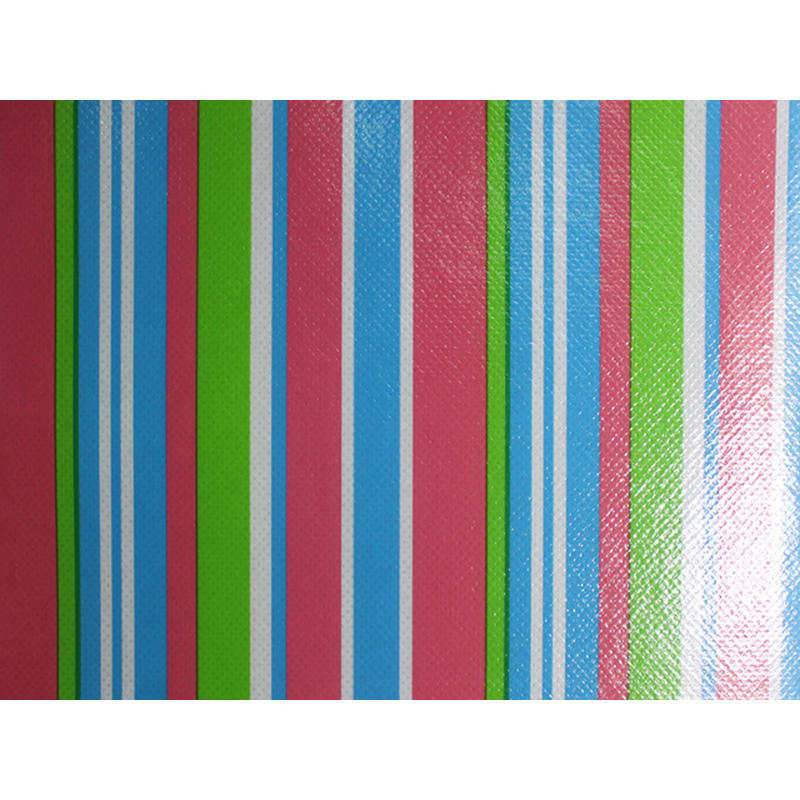

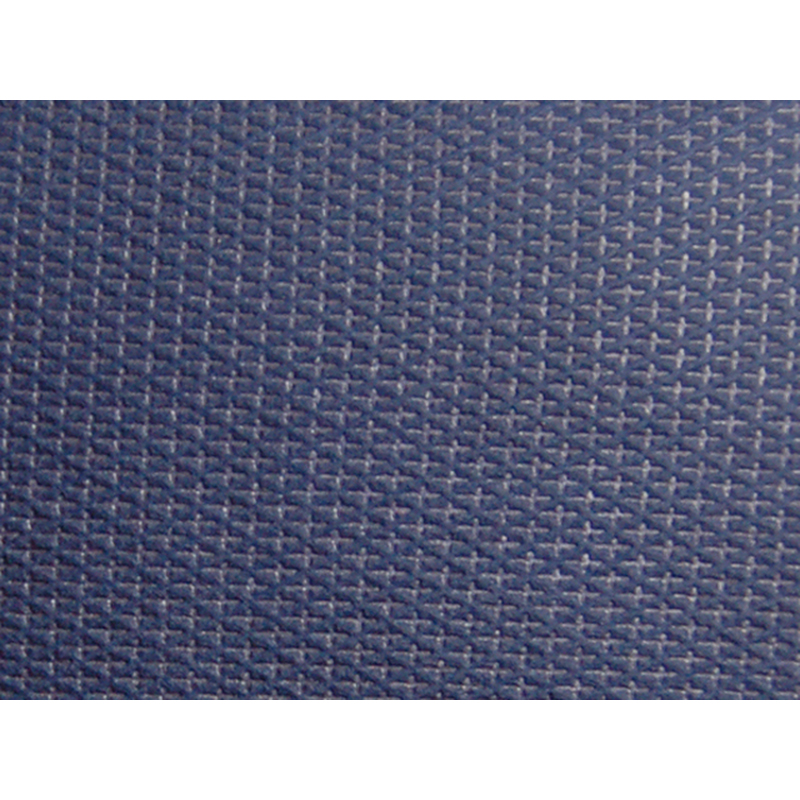

Нетканый материал с однонаправленным узором 03

Нетканый материал с однонаправленным узором 03 -

Контейнер для хранения1

Контейнер для хранения1 -

Сумка для одежды 1

Сумка для одежды 1 -

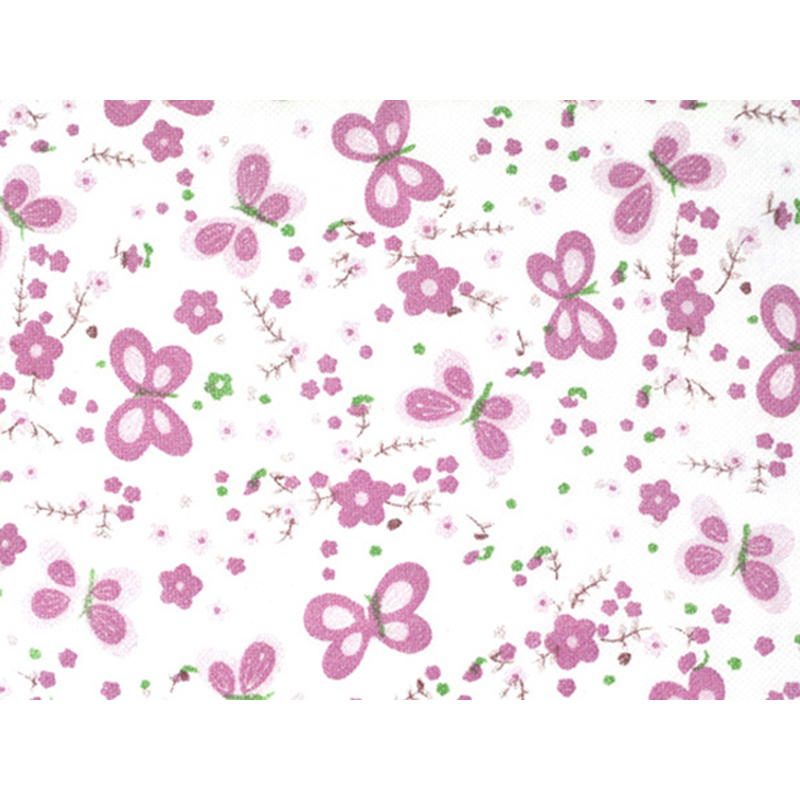

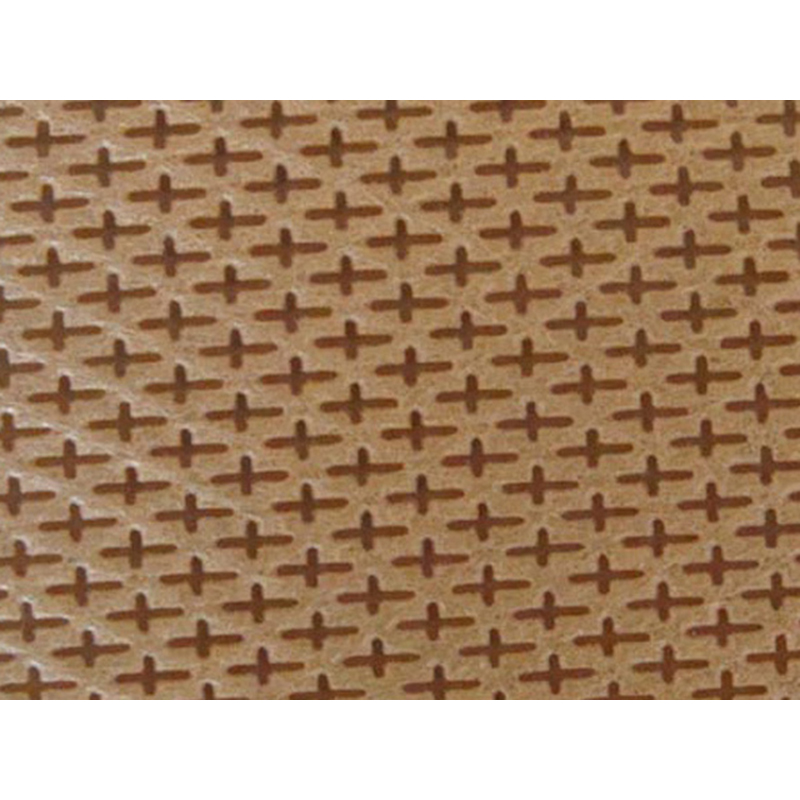

Нетканый материал с перекрестным узором 03

Нетканый материал с перекрестным узором 03 -

Фруктовый мешок

Фруктовый мешок -

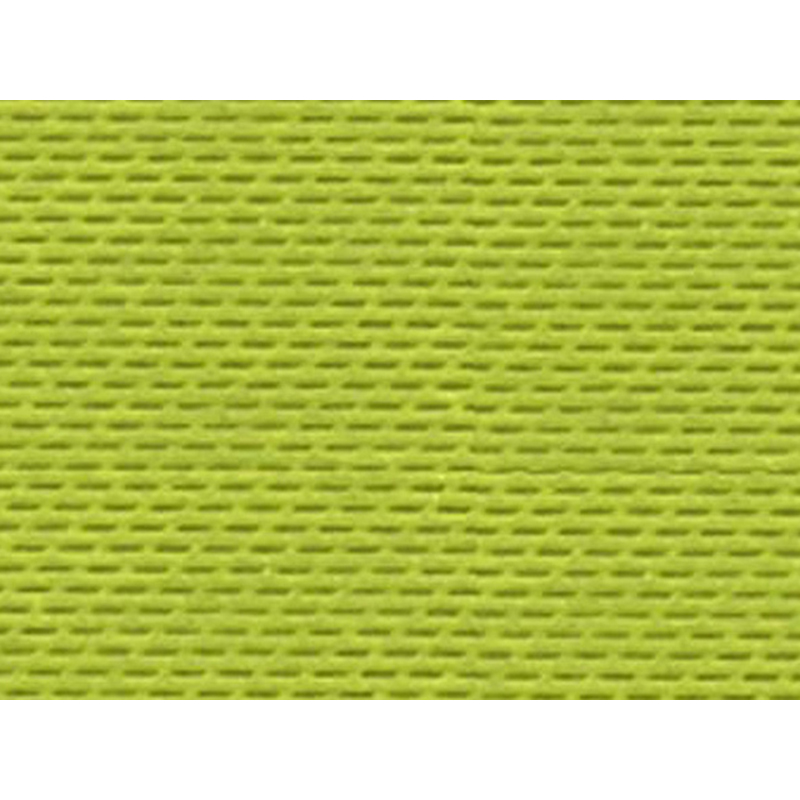

Нетканый материал с точечным паттерном 04

Нетканый материал с точечным паттерном 04 -

Нетканый материал в бобинах для нарезки 01

Нетканый материал в бобинах для нарезки 01 -

Нетканый материал с перекрестным узором 02

Нетканый материал с перекрестным узором 02 -

Мешок для сбора ткани 2

Мешок для сбора ткани 2 -

Нетканое полотно с точечной структурой 01

Нетканое полотно с точечной структурой 01 -

Ламинированное нетканое полотно 03

Ламинированное нетканое полотно 03 -

Фабрика поддерживает складской запас колор-карт FLF круглогодично

Фабрика поддерживает складской запас колор-карт FLF круглогодично

Связанный поиск

Связанный поиск- Китай агроткань застилочная от сорняков черная

- Агроткань для защиты от сорняков

- Китай агроткань от сорняков в теплице

- Пакет для обуви из нетканого материала цена

- Чехлы для одежды фикс завод

- Геотекстиль или агроткань от сорняков поставщики

- Нетканое полотно с черноточечным рисунком завод

- Агроткань от сорняков 150 г м2 основная страна покупателя

- Чехол для одежды белый поставщики

- Застилаем агроткань от сорняков поставщик