Китай медицинский спанбонд pp

Когда говорят про Китай медицинский спанбонд pp, многие сразу думают о цене. Да, конкуренция огромная, но если копнуть глубже — ключевое различие не в долларах за тонну, а в стабильности сырья и воспроизводимости параметров от партии к партии. Сам много лет работаю с поставщиками, и главная головная боль — это когда сегодня материал соответствует ГОСТу, а завтра, с тем же названием, уже нет. Особенно критично для медицинских применений, где даже незначительные отклонения в поверхностной плотности или гидрофильности могут поставить крест на всей партии готовых изделий. Вот об этом редко пишут в красивых брошюрах.

Сырье — это фундамент. И здесь не все так просто

Основной полипропилен. Казалось бы, commodity продукт. Но медицинский спанбонд требует специального гранулята — так называемого ?чистого? PP, без примесей, катализаторов и с определенными реологическими свойствами. Китайские производители сейчас активно переходят на отечественное сырье, например, от Sinopec или CNPC, и качество сильно выросло. Но нюанс в том, что не каждый завод имеет стабильные контракты на такой гранулят. Иногда, чтобы снизить себестоимость в ущерб качеству, могут подмешать регранулят или менее подходящие марки. Визуально не отличишь, а вот на линии при термоскреплении или гидрофобизации проблемы вылезут.

У ООО Чжэцзян Фалайфу Нетканые Материалы в этом плане подход системный. На их сайте falaifu.ru видно, что они делают акцент на полном контроле цепочки. Для медицинских серий они используют только первичный полипропилен с паспортами, и это не маркетинг — при аудите мы запрашивали сертификаты на сырье для конкретных партий, все сходилось. Это тот базовый уровень доверия, без которого дальше можно даже не говорить.

Был у меня негативный опыт с другим поставщиком лет пять назад. Заказали партию для производства хирургических халатов. Материал пришел, тесты на разрывную нагрузку прошел, а вот тест на барьерные свойства (по методике EN 14126) провалил. Оказалось, в сырье была проблема с МФР (индекс расплава), что привело к неравномерности пор в полотне. Пришлось срочно искать замену. С тех пор первым вопросом всегда задаюсь: ?А какое именно сырье и по какому стандарту??.

Технология спанбонда: где кроются ?узкие места?

Сам процесс известен: расплав, экструзия, формирование волокон, укладка, скрепление. Но в медицинском направлении дьявол в деталях. Например, способ скрепления. Термоскрепление каландром дает более плотную и гладкую поверхность, идеальную для контакта с кожей. Но если температура или давление ?гуляют?, полотно может стать слишком жестким или, наоборот, рыхлым. Химическое скрепление (латексное) сейчас почти не используется для стерильной продукции, но еще встречается в некоторых бюджетных сегментах — это уже красный флаг.

На своей интеллектуальной фабрике в Луню, как указано в описании Чжэцзян Фалайфу, у них 7 линий. Это важно, потому что обычно под медицинский спанбонд выделяют отдельные, ?чистые? линии, чтобы минимизировать риски перекрестного загрязнения. Нельзя сегодня делать технический утеплитель, а завтра — материал для масок. Наличие патентов, тех же 23, о которых они пишут, часто касается именно модернизации этих процессов — систем равномерной подачи воздуха в формирующую камеру или контроля диаметра волокна в реальном времени.

Один из практических моментов, который часто упускают при выборе — это ширина полотна. Стандартные рулоны по 1.6 или 3.2 метра. Но если твое оборудование для пошива медицинского белья рассчитано на ширину 1.7 м, начинаются обрезки и перерасход. Хороший производитель, который работает на экспорт, как раз Falaifu, обычно предлагает кастомизацию под клиента. Мы для одного заказчика из ОАЭ как раз заказывали нестандартную ширину под их раскройные станки — сэкономили им около 8% материала.

Контроль качества: не только сертификат, но и ежедневная практика

Сертификаты ISO 13485, EN 14683 — это must-have. Но бумага — бумагой. Меня больше интересует, как организован контроль на производстве. Например, как часто калибруют датчики на линии? Есть ли выборочный контроль каждого рулона на поверхностную плотность (г/м2) и прочность? Китайские лидеры рынка давно внедрили системы автоматического контроля, которые отбраковывают отрез с отклонениями прямо в процессе производства.

В описании компании указано, что они экспортируют в Австралию, Японию, Ближний Восток. Это косвенный, но очень весомый показатель. Японский и австралийский рынки предъявляют одни из самых жестких требований к медицинским нетканым материалам. Допуск туда означает, что их система контроля выдерживает внешние аудиты. Я лично видел, как на одном из подобных заводов каждые 30 минут оператор снимает образец с конвейера и проверяет его на стенде на воздухопроницаемость. Это и есть та самая ?профессиональная команда из более чем 50 специалистов?, которая не дает процессу разболтаться.

Провальный кейс из практики: поставщик прислал великолепный техпаспорт с полным соответствием. А когда мы получили контейнер и начали раскрой, заметили едва уловимые полосы по всей длине полотна. Лабораторный анализ показал колебания массы на 5-7% в этих зонах. Причина — износ фильтров на экструдере, который вовремя не заметили. Производитель, конечно, заменил партию, но сроки проекта были сорваны. Теперь всегда прошу предоставить данные внутреннего контроля за последние 3 месяца производства.

Применение и кастомизация: от масок до сложных ламинатов

Медицинский спанбонд pp — это не один продукт. Это целое семейство: для одноразовых халатов (плотность 25-40 г/м2), для хирургических простыней (часто в составе ламината с пленкой), для масок (как внешний и внутренний слой, 18-25 г/м2), для стерильного упаковывания инструментов. И для каждого — свои нюансы. Например, для халатов критична прочность в мокром состоянии, а для масок — низкое сопротивление дыханию и эффективность фильтрации.

Здесь как раз видна разница между заводом-изготовителем и торговой компанией. Производитель, который в теме, как Чжэцзян Фалайфу, сможет предложить не просто ?спанбонд 25 г?, а материал с заданной гидрофильностью или, наоборот, с дополнительной гидрофобной пропиткой для операционных простыней. Их миссия ?модернизация через инновации в материалах? — это как раз про такие точечные доработки под задачи клиента.

Сейчас тренд — на многослойные (SMS, SMMS) материалы, где спанбонд комбинируется с мельтблауном. Но и здесь базовый спанбонд pp должен быть безупречным. Если его волокно будет нестабильным, то при ламинировании слои будут расходиться. Мы как-то тестировали ламинат от нового поставщика — внешние слои (спанбонд) были отличные, а вот адгезия между слоями слабая. Проблема была в тонкой настройке температуры на каландре при скреплении. Решили ее совместно с технологами завода за две недели. Вот это я называю реальным партнерством.

Логистика и работа с Россией: практические соображения

Сейчас многие ищут надежных поставщиков из Китая. Ключевой момент — не просто цена CIF порт, а понимание логистических цепочек. Как материал упакован? В полиэтилен + крафт-бумагу, на картонные втулки? Это защищает от влаги и деформации при долгой перевозке. Сколько времени занимает производство с момента подтверждения спецификации? На мой опыт, у серьезных заводов цикл 25-35 дней, включая контроль.

Компания, которая уже поставляет в разные страны, обычно имеет отработанные схемы. В их случае, как пишут, ?надежный выбор международных клиентов? — это не пустые слова. Это означает, что у них есть англоязычный техотдел, который быстро отвечает на запросы по спецификациям, и отдел ВЭД, который грамотно готовит все документы (сертификаты происхождения, упаковочные листы, декларации соответствия). Для российской таможни это критически важно.

Один совет, основанный на горьком опыте: никогда не заказывайте первую партию ?под ключ? с полной предоплатой. Лучшая схема — 30% предоплата, 70% против копий отгрузочных документов. И обязательно заказывайте образцы (sample rolls) для испытаний на своем оборудовании перед размещением большого заказа. Настоящий производитель, такой как ООО Чжэцзян Фалайфу Нетканые Материалы, всегда идет на это и даже может предоставить небольшие образцы бесплатно для тестов — они уверены в своем продукте.

Вместо заключения: на что смотреть сегодня

Итак, если резюмировать. Китай медицинский спанбонд pp — это уже давно не синоним ?дешево и сердито?. Это высокотехнологичный продукт для ответственных применений. При выборе поставщика смотрите вглубь: стабильность сырья, выделенные производственные линии под медицинскую продукцию, глубина контроля качества и готовность к диалогу по кастомизации.

Такие компании, как Чжэцзян Фалайфу, с их историей с 1992 года и современной фабрикой, представляют собой как раз тот тип партнера, с которым можно строить долгосрочные проекты. Их сайт falaifu.ru — это хорошая отправная точка, но дальше должен начаться диалог: запрос техпаспортов, обсуждение ТЗ, возможно, визит на производство (когда это станет возможно). Цена, конечно, остается фактором, но в медицинском сегменте она давно не главный. Главное — предсказуемость и безопасность материала, партия за партией. А это достигается только серьезным подходом к делу, который виден в мелочах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экологичная сумка из нетканого материала 03

Экологичная сумка из нетканого материала 03 -

Ботинк мешк 1

Ботинк мешк 1 -

Агроткань нетканая для борьбы с сорняками

Агроткань нетканая для борьбы с сорняками -

Нетканый материал с точечным паттерном 06

Нетканый материал с точечным паттерном 06 -

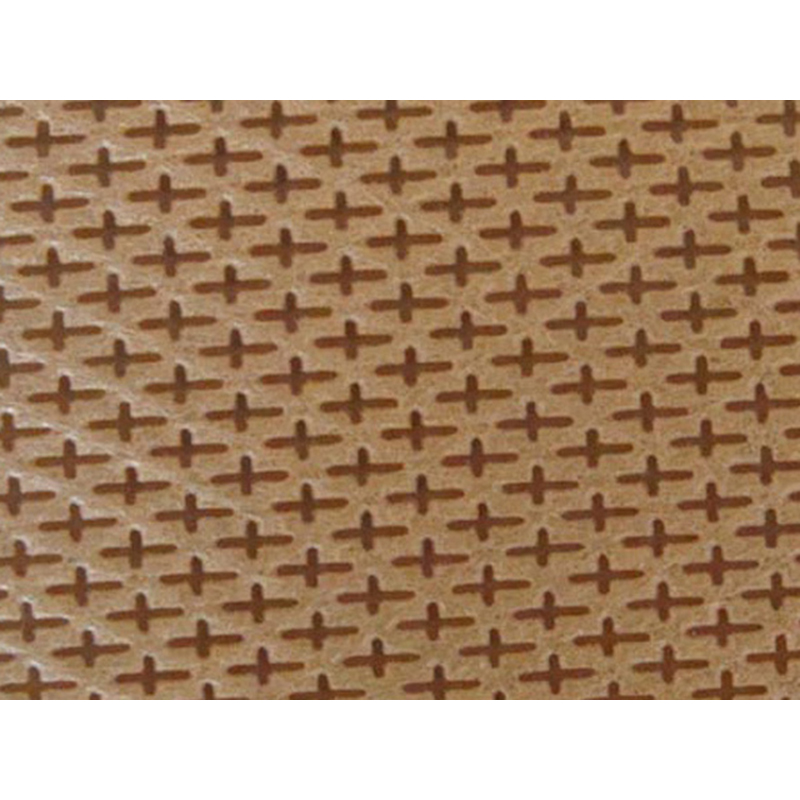

Нетканый материал с перекрестным узором 03

Нетканый материал с перекрестным узором 03 -

.jpg) Шёлковая сетка печатает пакеты для вытяжки

Шёлковая сетка печатает пакеты для вытяжки -

Текстильное нетканое полотно с принтом 03

Текстильное нетканое полотно с принтом 03 -

Нетканый материал с однонаправленным узором 02

Нетканый материал с однонаправленным узором 02 -

Ламинированное нетканое полотно 05

Ламинированное нетканое полотно 05 -

.jpg) Контейнер для хранения5

Контейнер для хранения5 -

Цветочная упаковка ткани

Цветочная упаковка ткани -

Нетканый материал с точечным паттерном 05

Нетканый материал с точечным паттерном 05

Связанный поиск

Связанный поиск- Одноразовая простыня производители

- Полипропиленовая сумка-шоппер основная страна покупателя

- Одноразовые простыни в рулоне завод

- Простынь одноразовая впитывающая производитель

- Одноразовые простыни для лежачих

- Китай складные портативные сумки

- Термочехол для растений

- Лучшие чехлы для одежды цена

- Дешево экологичная сумка из нетканого материала 01

- Текстильное нетканое полотно с принтом производитель