Дышащий печатный спанбонд цена

Когда клиенты спрашивают про дышащий печатный спанбонд цена, половина из них ожидает услышать цифру, а вторая – объяснение, почему она именно такая. Вот это ?почему? куда интереснее.

Что скрывается за цифрами в коммерческих предложениях

На рынке нетканых материалов разброс цен на один и тот же, казалось бы, продукт – дышащий спанбонд с печатью – может достигать 30%. И дело не всегда в жадности поставщика. Часто низкая цена – следствие экономии на стабилизаторах УФ-света или использовании вторичного сырья. Помню, в 2019 году мы тестировали партию от нового подрядчика: по паспорту материал 42 г/м2, а через месяц на открытом складе он порвался при растяжении. Оказалось, производитель не добавил стабилизаторы, чтобы снизить цену дышащего спанбонда.

С печатью история отдельная. Дешевые пигменты выцветают после двух стирок, а дорогие – держатся годами. Для сельхозукрытий, например, это критично: если рисунок (например, маркировка полей) исчезает, весь смысл печати теряется. Мы в ООО Чжэцзян Фалайфу Нетканые Материалы изначально закладывали в стоимость европейские пигменты, хотя могли бы сэкономить – и первые полгода клиенты ворчали. Зато теперь те же клиенты приходят с повторными заказами, потому что убедились: наш материал не желтеет под солнцем даже через три сезона.

Еще нюанс – равномерность дыхания. Дешевый спанбонд дышит ?пятнами?: где-то поры забиты, где-то слишком широкие. В теплицах это приводит к конденсату и грибку. Пришлось настраивать калибровку экструдеров на фабрике в Луню – потратили полгода, но добились стабильного показателя 420 л/м2/с при сохранении прочности. Это тот случай, когда цена печатного спанбонда оправдана технологией, а не маркетингом.

Почему производственная база 1992 года до сих пор влияет на качество

Когда вижу в описаниях ?инновационные решения?, всегда проверяю историю производства. У Чжэцзян Фалайфу завод стоит на фундаменте 1992 года – и это плюс. Старые цеха знают, как работать с капризным полипропиленом: например, при колебаниях влажности сырье ведет себя по-разному, и новички часто пересушивают гранулы. Мы же сохранили систему кондиционирования цехов еще с тех времен – она несовершенна, но дает стабильный результат.

Из 23 патентов компании 5 касаются именно дышащих свойств. Один из них – о методе перфорации полотна иглами особой заточки. Звучит просто, но такая игла не рвет волокна, а раздвигает их, создавая микропоры одинакового размера. Это дороже, чем стандартная иглопробивка, зато материал не теряет прочность на разрыв. Для тех же медицинских масок или защитной одежды это критично: поры дышат, но барьерные свойства сохраняются.

Кстати, о медицине. В 2020 году был заказ из Японии на хирургические халаты – нужен был спанбонд с печатью логотипов, но стерильный. Пришлось переделывать линию печати: обычные краски не проходили автоклавирование. Разработали состав на основе акрилатов – стоимость дышащего спанбонда выросла на 12%, но клиент принял, потому что альтернатив на рынке не было. Сейчас эту технологию используем для экспорта на Ближний Восток.

Как интеллектуальная фабрика на 50 му снижает себестоимость без потерь

Многие думают, что автоматизация – это роботы-манипуляторы. В реальности главная экономия – в системе контроля сырья. На фабрике в Луню датчики отслеживают влажность полипропилена с точностью до 0.2%. Раньше технолог вручную проверял образцы раз в смену – теперь система сама корректирует температуру экструдера. Брак упал с 5% до 1.7%, а это прямая экономия для клиента в цене дышащего печатного спанбонда.

7 линий – не для галочки. Каждая заточена под определенную плотность: например, линия №3 делает только легкие полотна (17-35 г/м2) для гигиенической продукции, а №5 – плотные (80-150 г/м2) для мебели. Когда пытались на одной линии делать все подряд, получался брак: настройки экструдера для разной плотности требуют времени. Теперь, если заказ на геотекстиль, его ведут на линии №6 – и клиент не переплачивает за переналадку.

Про 50 специалистов. Часто пишут ?команда профессионалов?, но редко поясняют, что это значит. У нас, например, есть инженер Ли, который 20 лет работает только с фильерами – он на слух определяет сбой в подаче расплава. Такие кадры не заменят даже умные системы. Именно он предложил изменить угол заточки фильер для спанбонда 42 г/м2 – выход материала увеличился на 3%, и мы смогли снизить цену спанбонда дышащего для сельхозпредприятий.

Почему Ближний Восток и Австралия платят за упаковку, а не только за материал

Экспорт – это всегда дополнительные требования к упаковке. Для Австралии, например, нужна термоусадочная пленка с ингибитором коррозии – в морских контейнерах высокая влажность. Если проигнорировать, рулон приедет с рыжими пятнами. В Falaifu сначала не учли этот нюанс – потеряли партию в 2018 году. Теперь закладываем стоимость спецупаковки в цену дышащего спанбонда для экспорта, но предварительно обсуждаем с клиентом.

Для Ближнего Востока важна стойкость печати к УФ-излучению. Стандартные краски выдерживают 500 часов, а в Эр-Рияде солнце ?съедает? их за сезон. Пришлось совместно с немецкими химиками разработать пигменты с керамическими микросферами – они отражают ультрафиолет. Да, такой печатный спанбонд дышащий дороже на 15%, но для отелей в ОАЭ, которые заказывают чехлы для мебели, это окупается – материал не выцветает года три.

Япония – отдельная история. Там требуют сертификаты на миграцию тяжелых металлов из краски. Наши тесты показывали отсутствие миграции, но японцы прислали свой протокол испытаний – пришлось адаптировать состав. Сейчас используем этот опыт для европейских клиентов, которые постепенно ужесточают нормы. Так что высокая цена спанбонда дышащего печатного иногда включает и затраты на соответствие стандартам, о которых на внутреннем рынке даже не задумываются.

Когда низкая цена оборачивается потерями для клиента

В 2021 году к нам обратился агрокомбинат из Краснодара – жаловались, что укрывной материал рвется через месяц. Оказалось, они купили ?аналогичный? спанбонд на 20% дешевле. Вскрытие показало: производитель добавил мел – для веса и объемности. Формально плотность 60 г/м2 соблюдена, но прочность на разрыв ниже нормы в два раза. Пришлось экстренно делать партию с запасом прочности – клиент в итоге сэкономил 200 тысяч рублей на закупке, но потерял 1.5 млн на ремонте теплиц.

Еще пример: фабрика по пошиву медицинских халатов в Новосибирске купила дешевый спанбонд без антистатической пропитки. В сухом цеху материал наэлектризовался и начал прилипать к раскройным столам – брак при раскрое вырос до 12%. Перешли на наш материал с углеродной нитью – брак упал до 2%. Да, цена дышащего печатного спанбонда с антистатиком выше, но общие затраты клиента снизились.

Вывод: смотрите не на цену за килограмм, а на стоимость владения. Наш спанбонд дышащий цена может быть выше, но мы даем точный расчет расхода, предупреждаем о тонкостях применения – например, что для парников с капельным поливом нужна плотность от 50 г/м2, иначе конденсат пропитает материал. Такие консультации включены в стоимость – их ведут те самые 50 специалистов с фабрики.

Почему мы не гонимся за самыми дешевыми позициями

На сайте https://www.falaifu.ru нет рекламных слоганов – только технические спецификации. Это сознательное решение: пусть клиент сразу видит, за что платит. Например, в разделе дышащих материалов указана не только плотность, но и коэффициент воздухопроницаемости для каждой партии – потому что даже в рамках одного ГОСТа возможны колебания до 10%.

Часто спрашивают: ?Почему у вас дышащий печатный спанбонд стоимость выше, чем у конкурентов из Таиланда??. Объясняю: тайские производители часто используют гранулят из переработанных бутылок – он дешевле, но содержит примеси, которые снижают устойчивость к УФ-излучению. Для краткосрочных проектов подойдет, а для многолетних теплиц – нет. Мы же работаем на первичном сырье от SABIC или LG – это дороже, но предсказуемо.

И последнее: мы не стесняемся говорить о проблемах. В прошлом месяце была поставка в Австралию – в партии 200 рулонов три оказались с дефектом печати (смазанный рисунок). Не стали списывать на транспорт, а признали брак и отгрузили замену за свой счет. Клиент теперь расширяет заказ. Вот это и есть настоящая цена дышащего спанбонда – когда за цифрой стоит ответственность, а не просто метраж полотна.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ледяной щит 1

Ледяной щит 1 -

Скатерть без ткани

Скатерть без ткани -

.jpg) Шёлковая сетка печатает пакеты для вытяжки

Шёлковая сетка печатает пакеты для вытяжки -

Нетканое полотно с точечной структурой 02

Нетканое полотно с точечной структурой 02 -

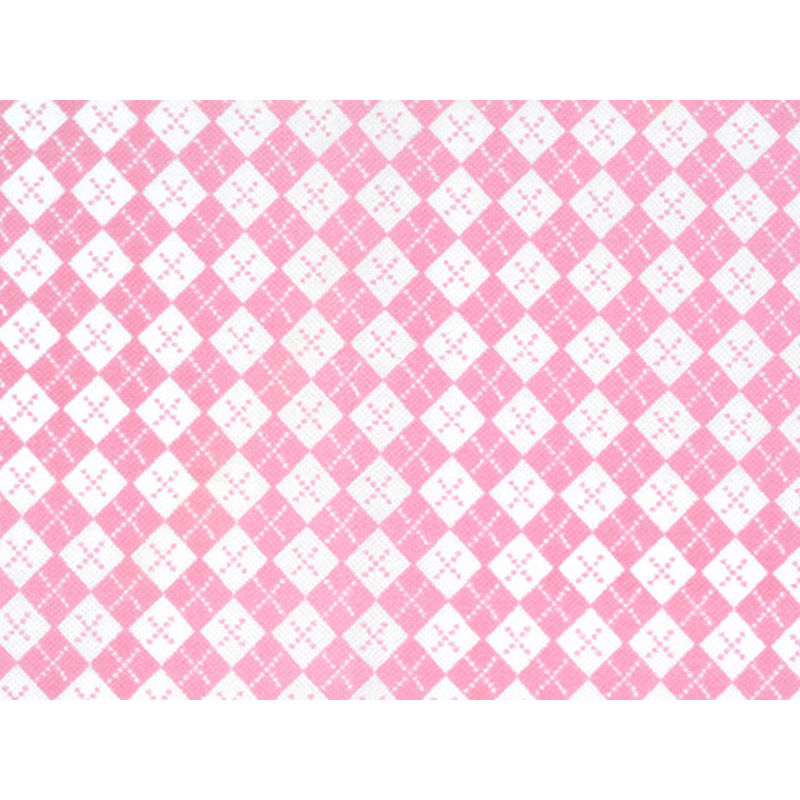

Текстильное нетканое полотно с принтом 05

Текстильное нетканое полотно с принтом 05 -

Пакет красного вина

Пакет красного вина -

Бахилы

Бахилы -

Фруктовый мешок

Фруктовый мешок -

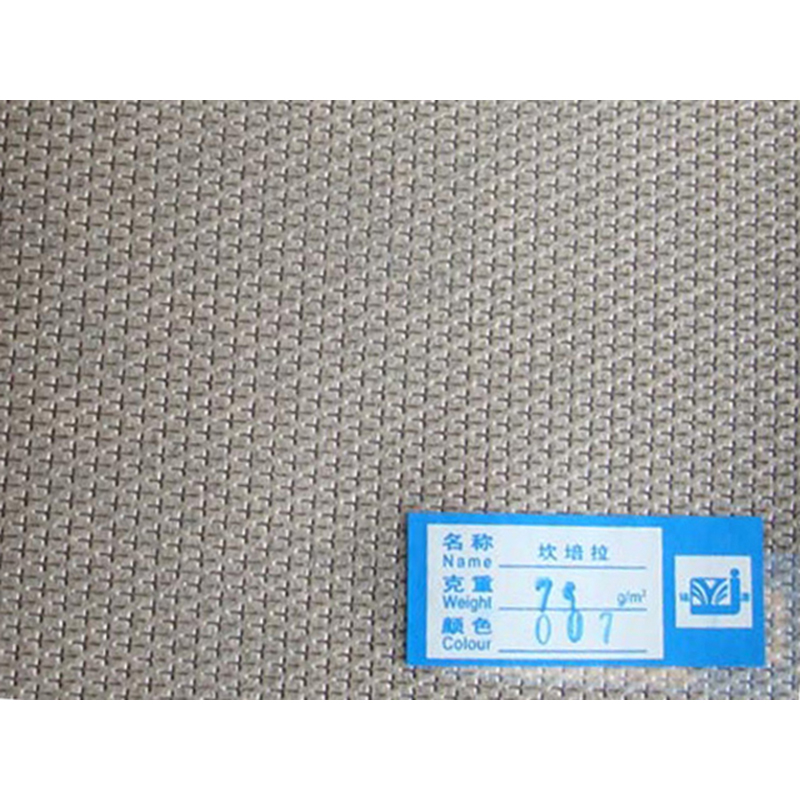

Фабрика поддерживает складской запас колор-карт FLF круглогодично

Фабрика поддерживает складской запас колор-карт FLF круглогодично -

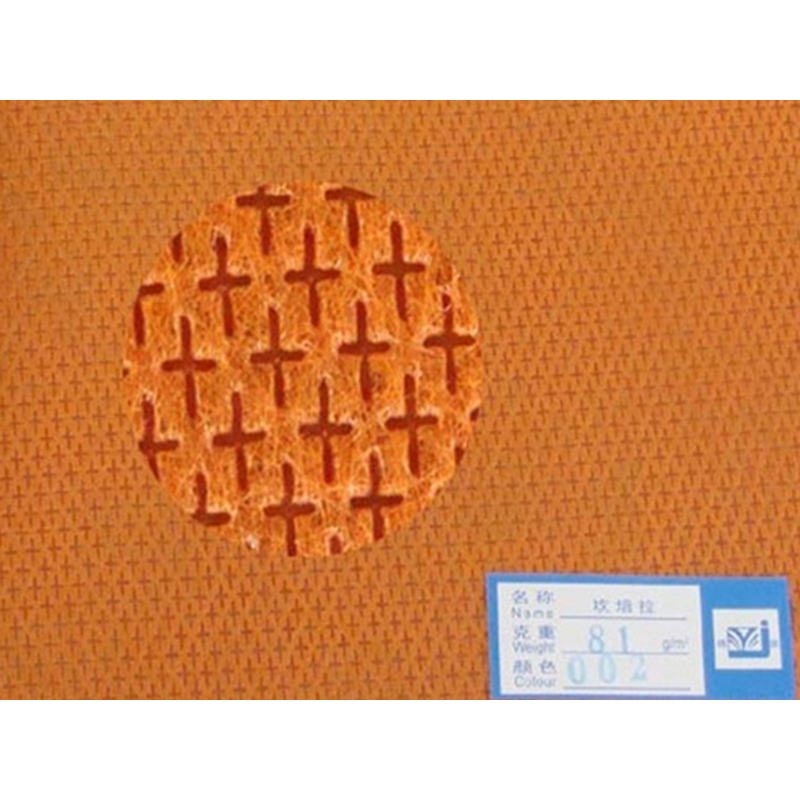

Нетканый материал с перекрестным узором 06

Нетканый материал с перекрестным узором 06 -

Контейнер для хранения4

Контейнер для хранения4 -

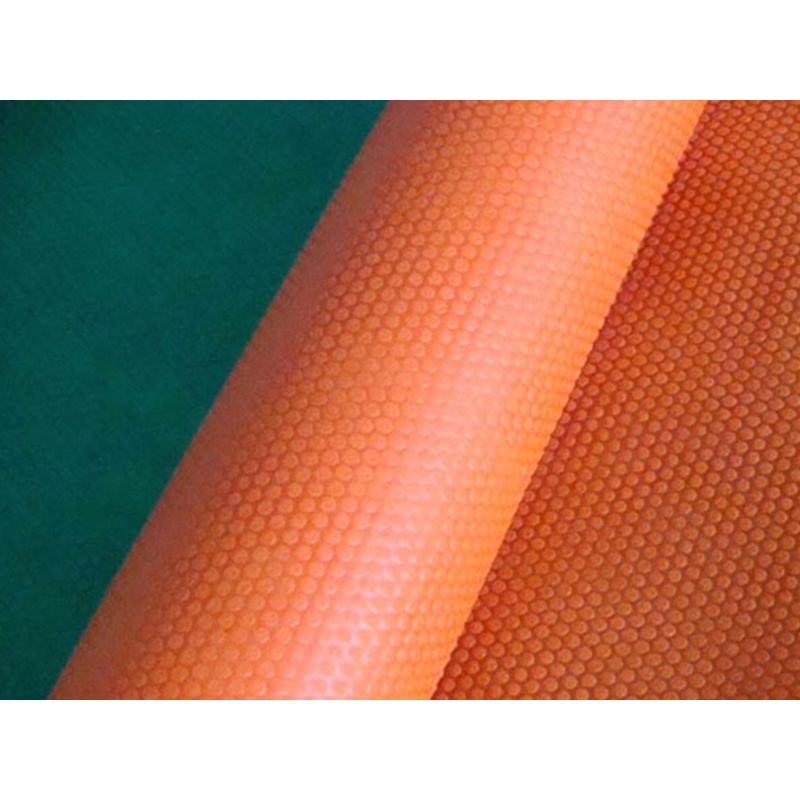

Нетканый материал с однонаправленным узором 02

Нетканый материал с однонаправленным узором 02

Связанный поиск

Связанный поиск- Коробка для хранения из нетканого материала поставщики

- Агроткань от сорняков для клубники завод

- Агроткань от сорняков укрывной материал поставщики

- Агроткань от сорняков рулоне производитель

- Одноразовая простыня завод

- Сетка для силосной упаковки поставщики

- Агроткань застилочная от сорняков озон

- Чехол для верхней одежды основная страна покупателя

- Агроткань нетканая для борьбы с сорняками 03 цена

- Геотекстиль или агроткань от сорняков завод