Дешево полипропиленовая сумка-шоппер на биологической основе

Вот это сочетание — ?дешево? и ?на биологической основе? — сразу наводит на мысли. В последнее время запросы такие идут сплошь. Все хотят экологично, но чтобы по цене обычного полипропилена. Сразу скажу: если речь о настоящем биооснове, например, из растительного сырья с существенной долей, то ?дешево? — это чаще всего маркетинг или компромисс, о котором покупателю не говорят. Многие подразумевают просто добавку d2w для оксо-разложения и называют это ?био?. Это не то. Мы же поговорим о настоящих материалах с сокращенным углеродным следом.

Что скрывается за ?биологической основой? в нетканых материалах?

В контексте шопперов под этим обычно понимают полотна, где часть сырья — не нефть, а возобновляемые ресурсы. Чаще всего это PLA (полилактид) из кукурузного крахмала или сахарного тростника, либо композиты на основе полипропилена с добавлением природных наполнителей. Ключевой момент: материал должен сохранять технологичность — его можно резать, печатать, сшивать на стандартном оборудовании. Если доля био-компонента превышает 25-30%, это уже серьезно влияет на физику. Прочность на разрыв может упасть, термостойкость точно ниже. Поэтому ?дешево? часто достигается как раз снижением этой доли, скажем, до 10-15%. По сути, получается обычный PP с небольшой ?зеленой? примесью. Это не плохо, но надо честно называть вещи своими именами.

Вот, к примеру, на ООО Чжэцзян Фалайфу Нетканые Материалы я видел их разработки в этом направлении. Они не скрывают, что работают над композитными решениями. На их сайте https://www.falaifu.ru прямо указано про миссию модернизации через инновации в материалах. Для них, как для пионера отрасли с 1992 года, это не просто тренд, а часть долгосрочной стратегии. Их интеллектуальная фабрика и 23 ключевых патента позволяют экспериментировать с рецептурами, но и они сталкиваются с дилеммой ?цена/качество/экологичность?. Полностью биоразлагаемый шоппер из PLA — это другая ценовая категория и иная логистика (хранение, чувствительность к влаге).

Поэтому, когда клиент приходит с запросом на ?дешевый био-шоппер?, первое, что мы делаем — уточняем, что для него важнее: сертификаты и реальный состав или внешнее позиционирование и цена. Часто оказывается, что нужен просто более тонкий и легкий материал, чтобы снизить себестоимость, а ?био? — это красивое слово для этикетки. Это и есть главный разрыв в ожиданиях.

Где подвох с ценой? Реальная себестоимость против рыночного хода

Давайте разберем по пунктам. Сырье. Гранулы PLA или био-композита дороже полипропилена в 1.5-2.5 раза. Производство. Линия спанбонда должна быть идеально чистой перед переключением на био-сырье, иначе кросс-контаминация. Это простой и дополнительные затраты. Скорость производства часто ниже из-за иных температурных режимов. Выход — использовать смесовые нити (био-ядро, PP-оболочка), но это сложная технология, доступная не каждому заводу.

Отсюда и возникает ?дешевизна?. Либо это большой объем, который позволяет нивелировать разницу, либо, что чаще, упомянутый выше компромисс с низкой долей био-компонента. Еще один путь — работа с отходами сельского хозяйства, например, с соломой. Но тут встает вопрос стабильности качества: цвет партий может ?гулять?, нужна дополнительная обработка волокна. Компания Фалайфу, с ее опытом в сельскохозяйственных и экологических применениях нетканых материалов, наверняка сталкивалась с подобными вызовами. Их экспорт в строгие рынки, вроде Японии или Австралии, требует прозрачности в этих вопросах.

Личный опыт: мы как-то закупили партию ?био-материала? по привлекательной цене из одного источника. Внешне — отлично. Но при тестовой печати краска ложилась неровно, появились пятна. Оказалось, из-за природных примесей в сырье поверхность была неоднородной по впитываемости. Пришлось срочно менять краску и технологию печати, что съело всю экономию. Урок: дешевый материал часто требует дорогой адаптации.

Прочность и долговечность: а шоппер-то на сколько раз?

Тут есть прямое противоречие. Идея ?био? подразумевает способность к разложению, но покупатель хочет, чтобы сумка выдержала 10 походов в магазин и не порвалась под весом бутылок. Классический PP-шоппер (nonwoven) хорош именно балансом прочности и легкости. Био-аналоги, особенно на основе PLA, могут быть более хрупкими, особенно при низких температурах. Проверяли: сумка из материала с заявленным высоким содержанием PLA на морозе (-5) при падении с продуктами дала трещину по шву. Обычный PP выдержал.

Поэтому для реального использования часто выбирают компромиссный вариант — полипропиленовая сумка-шоппер с добавками, ускоряющими разложение в условиях промышленного компостирования. Это не ?био-основа? в чистом виде, но более честный и практичный вариант. Производители, которые дорожат репутацией, как Фалайфу, обычно четко прописывают эти условия: ?разлагается при температуре 58°C и влажности 70% на специализированных предприятиях?. Это важная деталь, которую опускают в погоне за дешевым позиционированием.

На практике мы сейчас чаще рекомендуем клиентам, которым важен экологический имидж, делать ставку не на ?дешево и био?, а на качественный, достаточно плотный материал, который прослужит долго, а после может быть переработан. И это уже другая история, связанная с налаживанием системы сбора и логистики. Без этого любая ?био-сумка? — просто мусор.

Печать и дизайн: нюансы, которые не видны в ТЗ

Работа с материалом на биологической основе меняет подход к пост-печати. Флексопечать — наиболее частый выбор для шопперов. Но если в материале есть природные компоненты, его поверхностная энергия может отличаться. Проще говоря, краска может хуже смачивать поверхность или, наоборот, растекаться. Нужны пробные прогоны и, возможно, специальные грунты. Это время и деньги.

Еще момент — цвет материала. Чистый PLA часто имеет молочно-белый, полупрозрачный оттенок. Чтобы добиться яркой белизны, как у классического PP, добавляют диоксид титана или другие пигменты. А это снова влияет на экологичность и стоимость конечного продукта. Иногда проще и честнее использовать натуральный, чуть сероватый оттенок материала, обыграв это в дизайне как ?натуральность?. Но маркетологи не всегда на это согласны, им нужна кристальная белизна для брендовых цветов.

В работе с поставщиками, которые, как ООО Чжэцзян Фалайфу, имеют полный цикл от сырья до готового полотна, этот диалог проще. Можно обсудить задачу на этапе производства материала: ?Нам нужна партия под флексопечать плюс устойчивость к УФ-излучению?. Их команда из более чем 50 специалистов как раз для того, чтобы решать такие комплексные задачи. Это не тот случай, когда ты просто покупаешь рулон с Alibaba и потом мучаешься.

Рынок и перспективы: куда дует ветер?

Спрос растет, но не хаотично. В Европе ужесточаются нормы, и ?био? должно быть подтверждено сертификатами (EN 13432, OK compost HOME и т.д.). В России и СНГ пока больше работает запрос на ?экологичность? как на образ. Но тенденция к ужесточению идет и здесь. Поэтому стратегия ?сделать дешево и продать подороже? срабатывает все хуже. Клиенты начинают задавать вопросы и требовать документы.

Перспективным видится развитие гибридных материалов, где сочетаются прочность PP и разлагаемость добавок, но с четкой и прозрачной маркировкой. Также растет интерес к сумкам из переработанного материала (rPP), но это уже другая тема. Для компании, которая, как Фалайфу, экспортирует в страны Ближнего Востока и Японию, важно иметь в портфеле разные линейки — и для строгих рынков, и для тех, где важнее цена.

Мой вывод, основанный на практике: гнаться за абсолютно дешево полипропиленовая сумка-шоппер на биологической основе — тупиковый путь. Он ведет либо к обману потребителя, либо к некачественному продукту. Гораздо продуктивнее работать над оптимальным решением: достаточно прочная, достаточно экологичная (с четко описанными условиями утилизации) и достаточно экономичная сумка за счет оптимизации дизайна, веса и логистики. Искать партнера-производителя, который понимает всю цепочку, а не просто продает рулоны. В этом смысле опыт таких компаний, с историей и собственными разработками, бесценен. Они прошли через множество проб и ошибок, и их материалы — это не просто товар, а результат долгой работы.

В общем, тема эта глубже, чем кажется. И если подходить к ней серьезно, то разговор начинается не с цены за штуку, а с вопроса: ?А что мы в итоге хотим получить и какую ответственность на себя берем??. Ответ на него и определяет, какой материал и у какого поставщика стоит искать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шёлковая сетка печатает жилеты

Шёлковая сетка печатает жилеты -

Ламинированное нетканое полотно 04

Ламинированное нетканое полотно 04 -

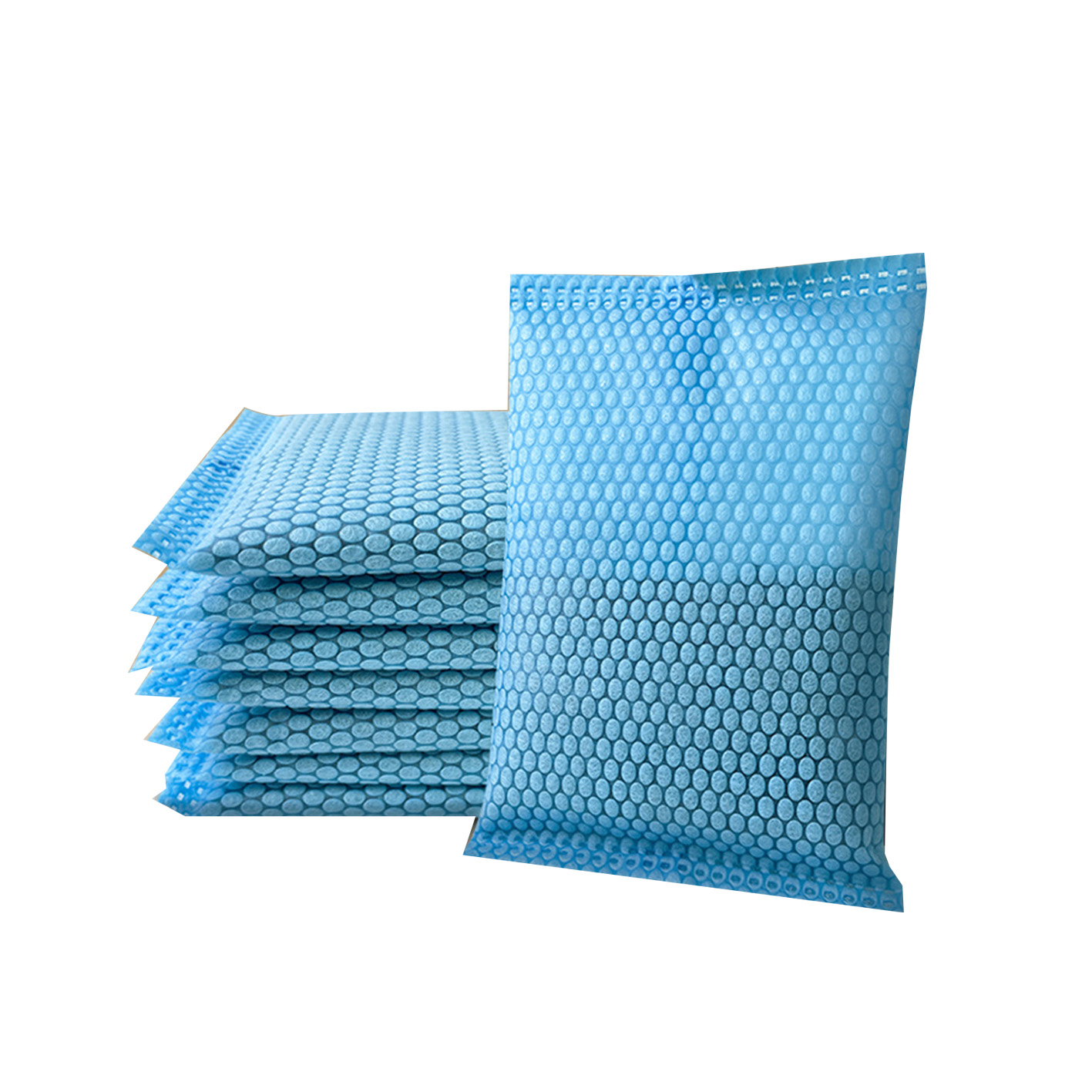

Мешок для сбора ткани 2

Мешок для сбора ткани 2 -

Ламинированное нетканое полотно 03

Ламинированное нетканое полотно 03 -

Ламинированное нетканое полотно 05

Ламинированное нетканое полотно 05 -

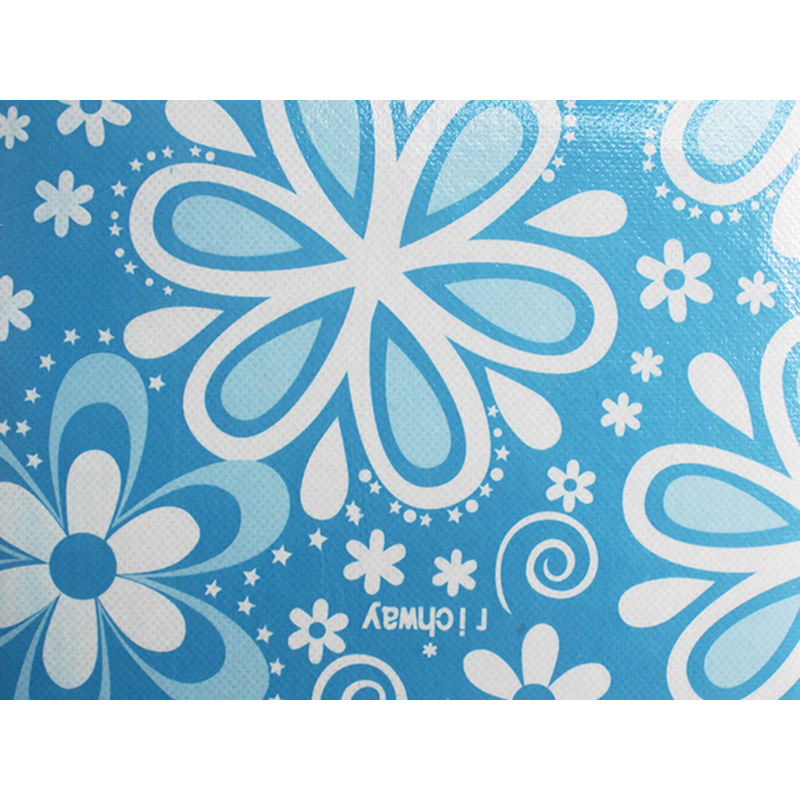

Текстильное нетканое полотно с принтом 01

Текстильное нетканое полотно с принтом 01 -

Нетканый материал с перекрестным узором 02

Нетканый материал с перекрестным узором 02 -

.jpg) Контейнер для хранения2

Контейнер для хранения2 -

Нетканый материал с точечным паттерном 06

Нетканый материал с точечным паттерном 06 -

Нетканый материал с однонаправленным узором 01

Нетканый материал с однонаправленным узором 01 -

Экологичная сумка из нетканого материала 04

Экологичная сумка из нетканого материала 04 -

Нетканый материал с перекрестным узором 06

Нетканый материал с перекрестным узором 06

Связанный поиск

Связанный поиск- Упаковочная ткань для цветов завод

- Складные портативные сумки производители

- Дешево агроткань от сорняков 120

- Уф-печать на нетканом материале

- Китай пакет для обуви из нетканого материала

- Леруа агроткань от сорняков

- Высокопрочный спанбонд pp завод

- Агроткань от сорняков плюсы и минусы завод

- Агроткань от сорняков 100 г м2 основная страна покупателя

- Агроткань застилочная от сорняков черная производитель

.jpg)