Дешево нетканые полипропиленовые материалы по технологии спанбонд

Вот этот запрос — ?дешево нетканые полипропиленовые материалы спанбонд? — его постоянно видишь. И сразу в голове тревога: а что подразумевается под ?дешево?? Потому что в нашем деле, если говорить о настоящем спанбонде, дешевизна часто оказывается дорогой. Это не просто рулон полотна, это комплекс: сырье, точность экструзии, стабильность волокна. Многие, особенно на старте проектов, ищут низкую цену за квадрат, а потом сталкиваются с разрывом по шву при нагрузке или диким разбросом по плотности в пределах одной партии. Сам через это проходил.

Сырье — основа основ, но не единственный фактор

Когда говорят ?дешевый полипропилен?, первое, что приходит — это вторичка или низкокачественный гранулят. Да, это сразу снижает стоимость. Но здесь не все так однозначно. Мы как-то работали с партией из одного азиатского поставщика — цена была привлекательной. Но на выходе полотно имело желтоватый оттенок и, что критичнее, неравномерную калибровку волокна. Для упаковки мебели, может, и прокатило бы, но для агротекстиля, где нужна устойчивость к УФ, — полный провал. Пришлось списывать.

Есть еще момент с добавками. Чтобы сделать материал, скажем, гидрофильным или, наоборот, олеофобным, вводят модификаторы. Качественные — дорогие. Дешевые аналоги могут не дать нужного эффекта или вымыться после первой же обработки. Видел случаи, когда материал для медицинских халатов (нестерильных, конечно) после стирки терял свои барьерные свойства — именно из-за экономии на добавках.

Но сырье — это только полдела. Можно взять хороший гранулят и испортить его на линии. Технология спанбонд требует точного контроля температур в экструдере, скорости протяжки нити, давления воздуха на формирующем конвейере. Малейший сбой — и ты получаешь некондицию. Иногда дешевизна конечного продукта достигается не за счет сырья, а за счет упрощения технологического процесса, снижения контроля. Это как раз тот случай, когда экономия видна только в прайсе, а в работе материал ведет себя непредсказуемо.

Плотность и вес: цифры, которые обманывают

Часто заказчики фокусируются на граммаже, например, 50 г/м2, и ищут самый дешевый вариант. Но плотность — это не просто вес. Это, прежде всего, равномерность распределения волокон. Можно сделать полотно в 50 г/м2, но с такими ?окнами?, что его прочность на разрыв будет как у 30. Или, наоборот, с уплотнениями, которые создают точки напряжения.

У нас был опыт с производством нетканых полипропиленовых материалов для фильтрации в сельском хозяйстве. Клиент хотел максимально дешево. Подобрали вариант с номинальной плотностью 80 г/м2. В лаборатории все тесты он проходил. Но в поле, под нагрузкой мокрого грунта, полотно в некоторых местах просто проседало и рвалось. При детальном анализе оказалось, что вариация плотности по полотну достигала ±15%. Производитель сэкономил на системе аспирации и калибровке формирующего барабана. Дешево? В итоге клиент заплатил дважды — за материал и за ремонт системы.

Поэтому сейчас, когда к нам в ООО Чжэцзян Фалайфу Нетканые Материалы приходят с запросом на недорогой спанбонд, мы сначала спрашиваем: для чего? Для одноразового покрытия при покраске — один подход. Для долговременного геотекстиля — совершенно другой. И цена формируется исходя из требуемых эксплуатационных свойств, а не просто из стоимости сырья.

Геометрия и ширина: скрытые ограничения дешевых линий

Еще один нюанс, о котором мало говорят, — это возможности оборудования. Старые или упрощенные линии для производства дешевого спанбонда часто имеют ограничения по максимальной ширине полотна или по скорости. Чтобы выдать ту самую низкую цену, производитель может гнать материал на максимальной скорости, жертвуя стабильностью. Или предлагать только стандартные ширины, например, 1.6 м, а потом за нестандартную (скажем, 3.2 м для укрывного полотна в теплицах) запрашивать огромную надбавку.

На нашей площадке в Луню мы шли другим путем. Инвестировали в современные широкоформатные линии. Да, это дороже в амортизации. Но зато мы можем давать стабильное качество по всей ширине полотна даже в 3.4 метра и при этом сохранять конкурентоспособную цену за счет объема и оптимизации процесса. Это не про ?дешево? любой ценой, а про эффективную стоимость для клиента.

Кстати, о теплицах. Это хороший пример. Агротекстиль из спанбонда должен быть легким, но прочным, пропускать воздух и воду, но сохранять тепло. Дешевый материал часто делают просто тонким и легким. А он потом за сезон разрушается от ультрафиолета, потому что не добавили стабилизаторы, или сминается ветром. В итоге фермер теряет урожай. Наш подход — расчет необходимой долговечности под конкретный регион и культуру. Иногда лучше предложить материал на 20% дороже, но который прослужит три сезона, чем самый дешевый, который меняют каждый год.

Логистика и упаковка: где теряется ?дешевизна?

Цена за килограмм или квадратный метр на заводе — это еще не все. Огромную роль играет то, как материал упакован и доставлен. Дешевые поставки часто экономят на упаковке: рулоны плохо стянуты, края не защищены, паллеты хлипкие. В результате при морской перевозке, скажем, в те же страны Ближнего Востока, куда мы активно поставляем, рулоны могут деформироваться, загрязниться или отсыреть.

Был у меня разговор с коллегой из Австралии. Он жаловался, что получил партию, где верхние слои на рулоне были в порядке, а внутри оказались складки и даже разрывы. Производитель сэкономил на системе намотки с постоянным натяжением. В итоге материал для упаковки медицинских изделий пришлось утилизировать. Дешевая закупка обернулась серьезными убытками и срывом контракта.

Поэтому в Falaifu мы с 2007 года (а если брать нашу производственную базу с 1992-го) выработали свои стандарты. Интеллектуальные линии контролируют не только производство, но и намотку. Каждый рулон — в индивидуальной упаковке, паллеты формируются и обтягиваются строго по стандартам для международных перевозок. Это увеличивает стоимость? Немного. Но это гарантия, что клиент в Японии или ОАЭ получит именно тот продукт, который заказывал, без сюрпризов. В конечном счете, это и есть настоящая экономия.

Инновации как способ снижения стоимости без потери качества

Так можно ли сделать действительно качественный спанбонд недорого? Да, но путь — не в упрощении, а в оптимизации и инновациях. Например, за счет модернизации экструдеров, которые точнее дозируют расплав и снижают расход сырья при той же прочности полотна. Или за счет рекуперации тепла в процессе, что снижает энергозатраты.

У нас в компании 23 ключевых патента, и многие из них как раз про такие оптимизации. Один из патентов касается системы смешивания первичного и вторичного полипропилена особой чистоты — это позволяет создавать материал для неответственных применений (скажем, защитные чехлы) по сниженной цене, но с гарантированной стабильностью параметров. Это не ?дешевый? материал, это материал с оптимальной стоимостью для своей задачи.

Или взять направление экологии. Сейчас многие западные клиенты спрашивают про перерабатываемые материалы. Разработать такой — затратно. Но в долгосрочной перспективе это открывает новые рынки и позволяет выстроить более устойчивую и, как ни парадоксально, экономичную бизнес-модель. Мы, как пионеры отрасли, миссию видим именно в модернизации через инновации в материалах. Иногда чтобы предложить хорошую цену, нужно сначала вложиться в исследования.

Заключение: ?дешево? — это про цену, а ?выгодно? — про стоимость владения

Так что, возвращаясь к исходному запросу. Да, дешевые нетканые полипропиленовые материалы спанбонд существуют. Но их сфера применения ограничена одноразовыми, неответственными задачами, где последствия брака минимальны. Для всего, что связано с долговечностью, защитой, фильтрацией, медициной — гнаться за низкой ценой опасно.

Опыт, который мы накопили за годы работы с международными клиентами из самых разных сфер — от медицины до сельского хозяйства и промышленности, — показывает: клиент остается с тобой, когда ты помогаешь ему считать полную стоимость владения. Когда ты говоришь: ?Да, этот рулон дороже на 10%, но его хватит на два сезона вместо одного, и вам не придется платить за повторный монтаж?. Или: ?Этот материал для гигиенической продукции будет стабилен в процессе вашего высокоскоростного производства, и вы избежите простоев?.

Поэтому, если вам нужен материал по технологии спанбонд, смотрите не только на цифру в прайсе. Смотрите на стабильность параметров, на репутацию производителя, на его готовность разбираться в вашей задаче. Как делает наша команда из более чем 50 специалистов. Ведь в конечном итоге самый дорогой материал — это тот, который не выполнил свою работу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сумка

Сумка -

Экологичная сумка из нетканого материала 04

Экологичная сумка из нетканого материала 04 -

Пластиковая сумка

Пластиковая сумка -

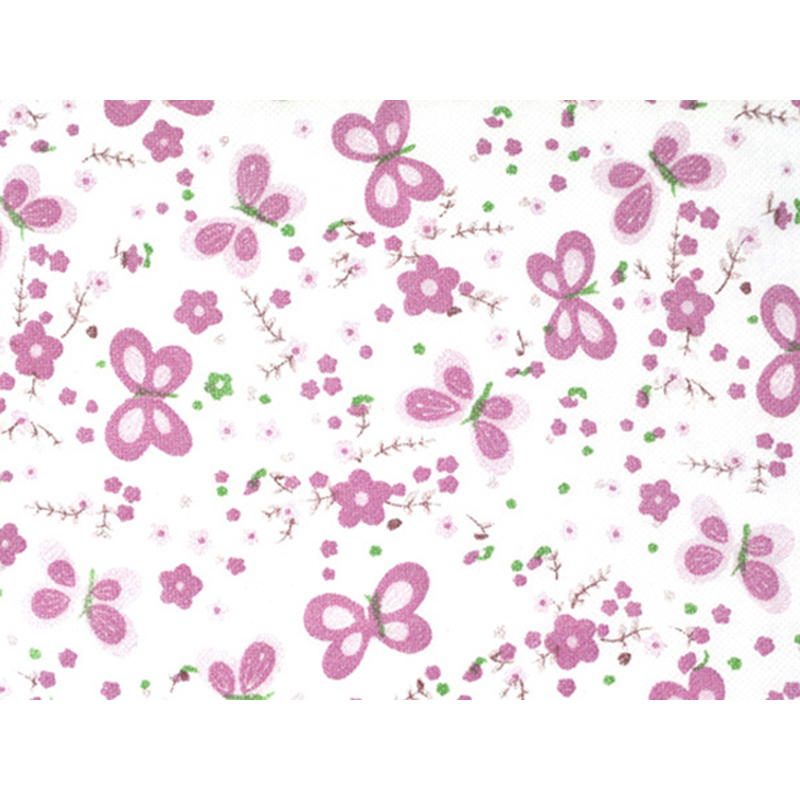

Нетканый материал с однонаправленным узором 02

Нетканый материал с однонаправленным узором 02 -

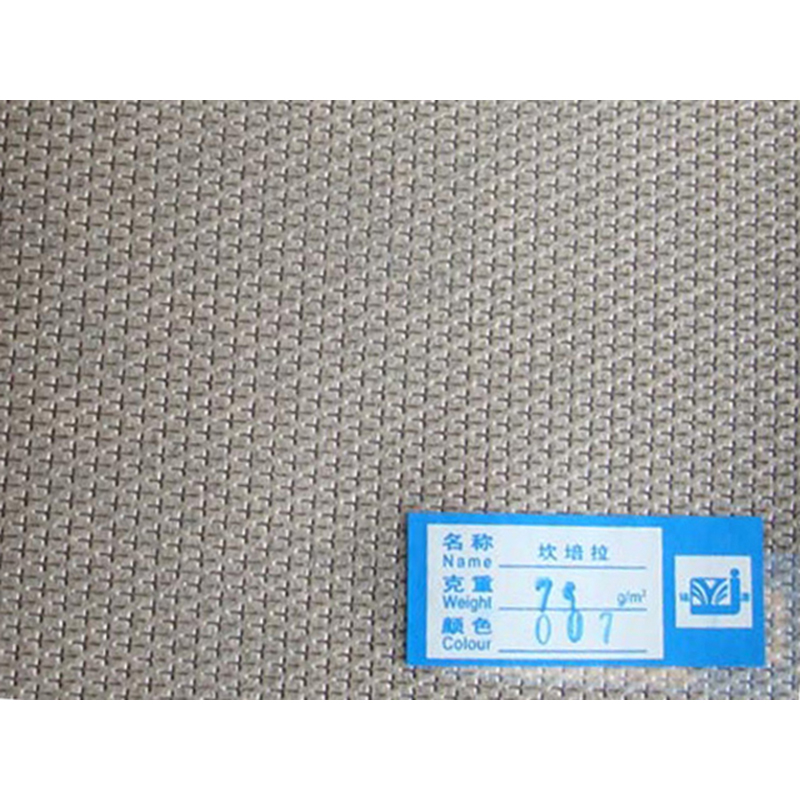

Нетканый материал с точечным паттерном 07

Нетканый материал с точечным паттерном 07 -

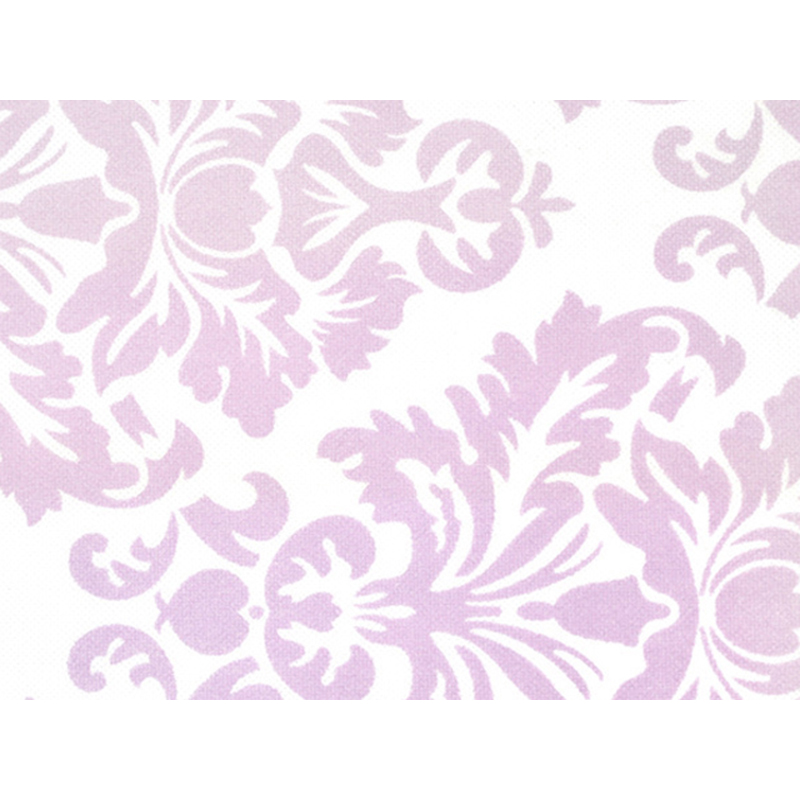

Нетканый материал с точечным паттерном 06

Нетканый материал с точечным паттерном 06 -

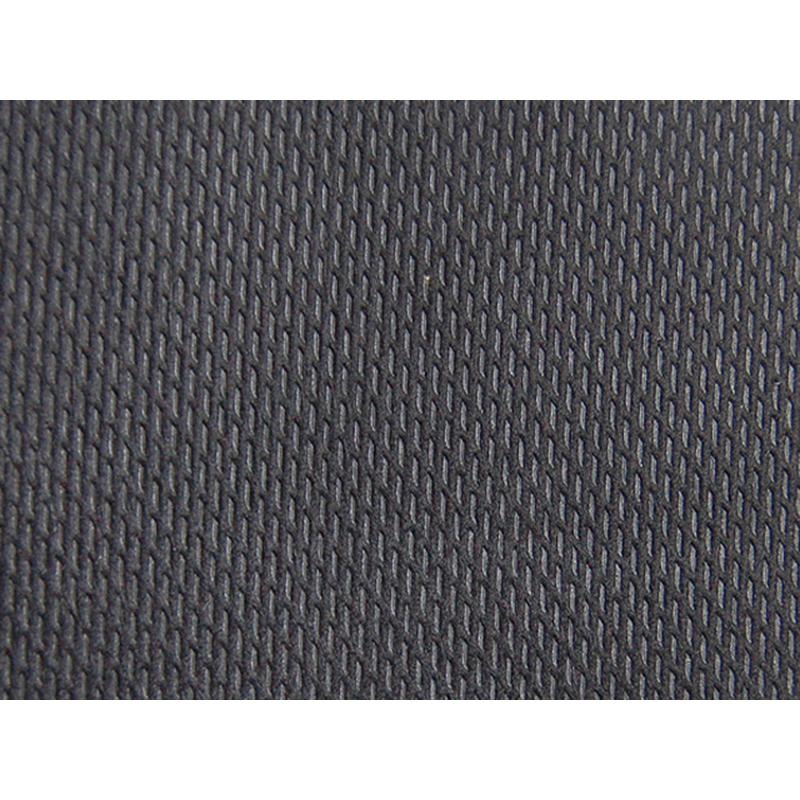

Нетканый материал с точечным паттерном 05

Нетканый материал с точечным паттерном 05 -

Экологичная сумка из нетканого материала 02

Экологичная сумка из нетканого материала 02 -

Ламинированное нетканое полотно 02

Ламинированное нетканое полотно 02 -

Тряпки

Тряпки -

Экологичная сумка из нетканого материала 05

Экологичная сумка из нетканого материала 05 -

Бамбуковый уголь

Бамбуковый уголь

Связанный поиск

Связанный поиск- Агроткань от сорняков белая завод

- Агроткань от сорняков для клубники производители

- Дешево нано-антибактериальный спанбонд pp

- Китай нетканые сумки с печатью на заказ

- Термосумка для еды основная страна покупателя

- Агроткань от сорняков 120 поставщики

- Простынь одноразовая впитывающая поставщики

- Простыни одноразовые медицинские основная страна покупателя

- Китай рекламные эко-сумки для выставок

- Скатерть из нетканого материала основная страна покупателя