Высокопрочный спанбонд pp завод

Когда слышишь 'высокопрочный спанбонд PP', многие сразу представляют просто плотный материал, но на деле тут важен баланс между ориентацией волокон и температурными режимами. Порой заказчики требуют 'максимальную прочность', не понимая, что при экструзии это может убить эластичность.

Технологические ловушки при работе с полипропиленом

На нашем производстве в Чжэцзян Фалайфу были случаи, когда попытка увеличить прочность за счет большего вытяжения приводила к дефектам по кромке полотна. Пришлось пересматривать настройки воздушных эжекторов — оказалось, проблема была в неравномерном охлаждении нити на стадии формирования волокна.

Особенно сложно с материалами для геотекстиля: там нужна не просто прочность на разрыв, а устойчивость к локальным повреждениям. Как-то раз партия для австралийского заказчика прошла все лабораторные тесты, но в полевых условиях показала расслоение после циклов заморозки. Пришлось добавлять стабилизаторы ультрафиолета в сырьевую смесь, хотя изначально считали это излишним для высокопрочного спанбонда PP.

Сейчас на новых линиях мы экспериментируем с соэкструзией — тонкий слой сополимера на основном волокне дает ту самую устойчивость к истиранию, которую раньше пытались достичь просто увеличением веса полотна. Но это требует точного контроля вязкости расплава, иначе нить рвется еще до формирования холста.

Оборудование: между теорией и реальностью

Наша седьмая линия, которую запустили в прошлом году, изначально давала неравномерную калибровку по ширине. Инженеры из Германии уверяли, что проблема в качестве гранулята, но в итоге оказалось — недостаточная вибрация сетки-транспортера. Мелочь, а влияет на весь процесс.

Запомнился случай с японским заказом для медицинских масок: требовалась особая жесткость при минимальном весе. Стандартные рецепты не работали, пришлось замедлять скорость формирования полотна и увеличивать температуру в зоне термоскрепления. Получилось, но выход продукции упал на 12% — такие компромиссы всегда болезненны для завода.

Сейчас анализируем данные с датчиков по всем 23 патентам — особенно интересно поведение материала при разных скоростях экструзии. Порой кажется, что небольшие отклонения от технологической карты дают лучшие результаты, но повторяемость оставляет желать лучшего. Видимо, дело в микроколебаниях влажности сырья, хотя складские условия вроде бы стабильные.

Специфика экспортных требований

Для Ближнего Востока важна не только прочность, но и устойчивость к УФ-излучению — там материал используется для укрывных систем в сельском хозяйстве. Пришлось разрабатывать специальную рецептуру с добавками, хотя изначально казалось, что базовый спанбонд PP и так подойдет.

Австралийцы же обращают внимание на экологичность — требуют сертификаты по распаду материала. Интересно, что их стандарты жестче европейских, пришлось модифицировать процесс производства, уменьшая процент катализаторов в полимере.

Японские партнеры всегда проверяют однородность полотна под микроскопом. Как-то отклонили целую партию из-за минимальных вариаций диаметра волокна — менее 3 микрон. Пришлось устанавливать дополнительные фильтры тонкой очистки на линии подачи расплава.

Практические кейсы из опыта Фалайфу

В 2019 году был заказ на материал для фильтрации в химической промышленности — требовалась прочность на разрыв не менее 60 Н/5см при весе всего 35 г/м2. Долго не могли добиться стабильности параметров, пока не начали контролировать кристалличность полимера на этапе грануляции. Оказалось, что скорость охлаждения гранул влияет на конечные свойства больше, чем мы предполагали.

Для одного из сельскохозяйственных проектов разрабатывали высокопрочный спанбонд с антистатическими свойствами. Столкнулись с тем, что добавки снижали прочность на 15-20%. Решили проблему за счет многослойной структуры — основной слой без добавок, а поверхностный с антистатиком. Но это увеличило стоимость производства почти на четверть.

Сейчас тестируем новую систему аспирации в зоне формования — по предварительным данным, это позволяет уменьшить количество обрывов нити при высоких скоростях производства. Если результаты подтвердятся, сможем увеличить выход на существующих линиях без замены основного оборудования.

Перспективы и текущие ограничения

Смотреть на новые разработки в области бикомпонентных волокон интересно, но для массового производства пока дороговато. Хотя для специальных применений — например, в медицинских имплантах — уже пробуем делать экспериментальные партии.

Экология становится все важнее — изучаем возможность использования вторичного полипропилена, но пока не получается достичь нужных показателей прочности. Возможно, стоит рассматривать гибридные варианты, где только средний слой будет из регранулята.

Автоматизация контроля качества постепенно улучшается — устанавливаем новые камеры для обнаружения дефектов, но все равно требуется визуальная проверка опытными операторами. Особенно для медицинских применений, где даже микроскопические включения недопустимы.

В целом, производство высокопрочного спанбонда PP продолжает быть областью, где технологические нюансы часто важнее общих принципов. Кажется, знаешь все процессы, но каждый новый заказ приносит неожиданные вызовы — от климатических особенностей страны-импортера до специфики конечного применения. Главное — не бояться экспериментировать в рамках разумного и тщательно документировать все отклонения от стандартных процессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

БИО-разлагаемые мешки для рассады

БИО-разлагаемые мешки для рассады -

Экологичная сумка из нетканого материала 02

Экологичная сумка из нетканого материала 02 -

Мешок для сбора ткани 1

Мешок для сбора ткани 1 -

Изоляционные сумки 1

Изоляционные сумки 1 -

Ботинк мешк 1

Ботинк мешк 1 -

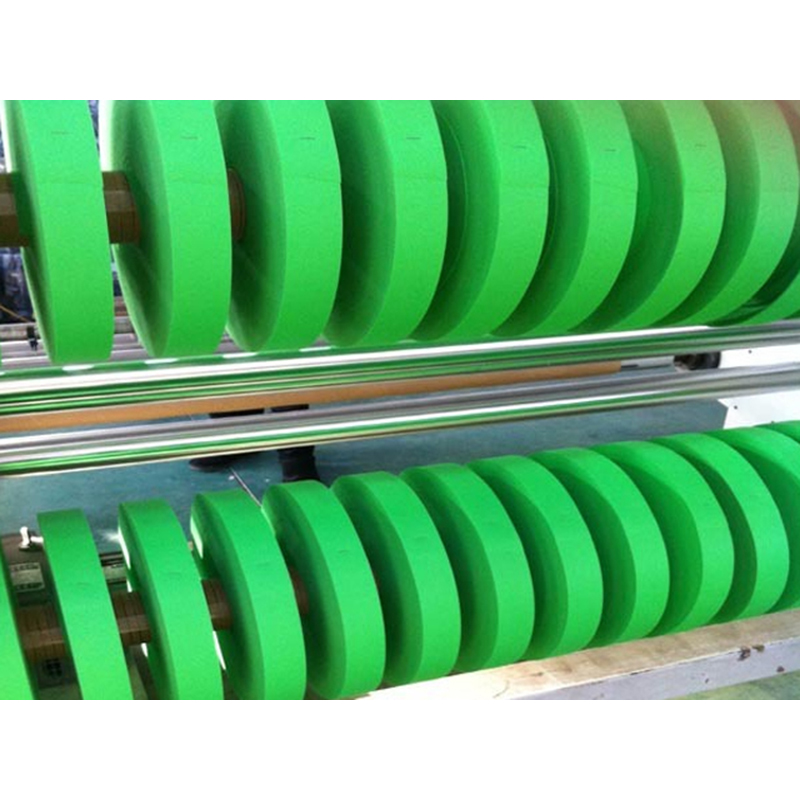

Нетканый материал в бобинах для нарезки 01

Нетканый материал в бобинах для нарезки 01 -

Нетканый материал с точечным паттерном 02

Нетканый материал с точечным паттерном 02 -

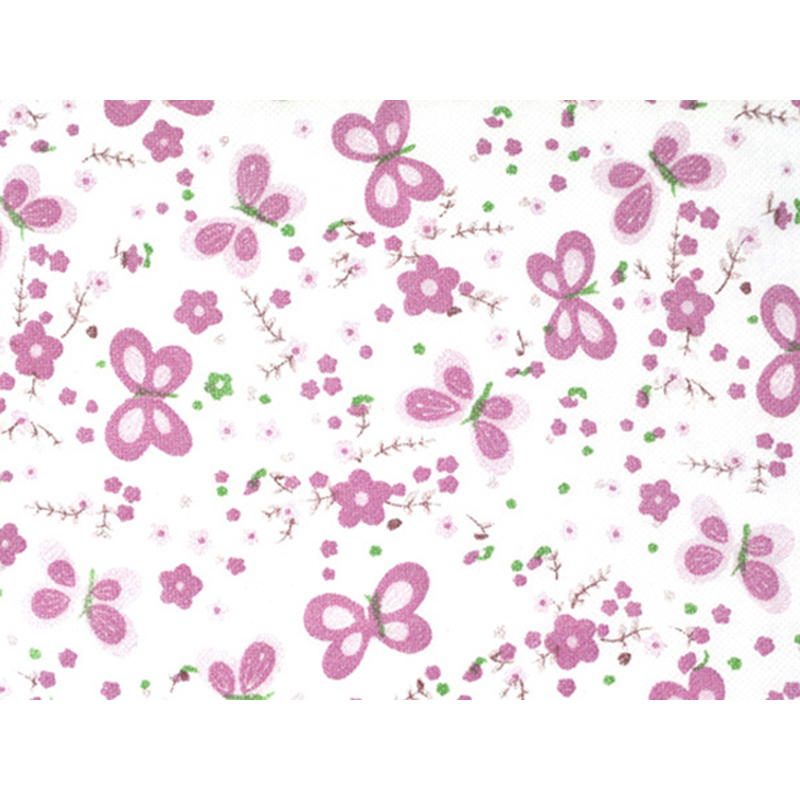

Текстильное нетканое полотно с принтом 02

Текстильное нетканое полотно с принтом 02 -

Экологичная сумка из нетканого материала 05

Экологичная сумка из нетканого материала 05 -

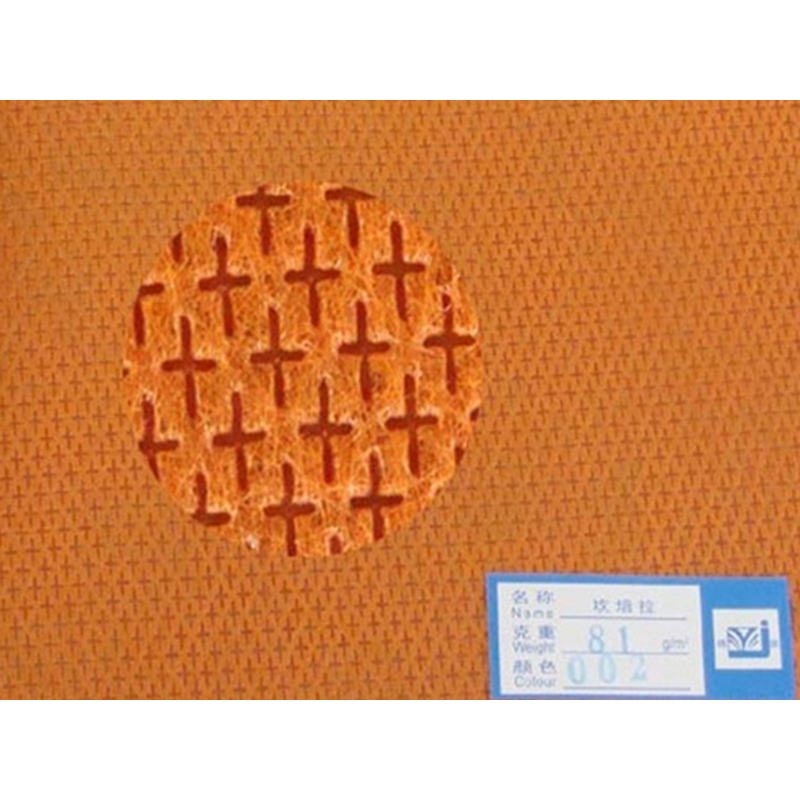

Нетканый материал с перекрестным узором 01

Нетканый материал с перекрестным узором 01 -

Ледяной щит 1

Ледяной щит 1 -

Нетканый материал белого цвета

Нетканый материал белого цвета

Связанный поиск

Связанный поиск- Дешево ткань для чехлов для одежды

- Агроткань от сорняков agrojutex цена

- Термосумка для еды поставщик

- Одноразовые простыни для массажа завод

- Агроткань от сорняков 200 завод

- Одноразовых хирургических простыней производитель

- Термосумка холодильник производители

- Экспортный спанбонд pp цена

- Сетка для силосной упаковки завод

- Одноразовых хирургических простыней завод