Агроткань от сорняков спанбонд завод

Когда говорят про агроткань от сорняков спанбонд завод, многие сразу представляют себе просто рулон чёрного материала. Но на деле это целая технология, где каждая деталь — от плотности до стабилизаторов УФ — влияет на результат. Часто вижу, как фермеры экономят на толщине, а потом удивляются, почему через сезон покрытие рассыпается. Тут важно понимать: дешёвый спанбонд — это не экономия, а дополнительные расходы на замену.

Почему именно спанбонд, а не плёнка

Раньше сам использовал полиэтиленовую плёнку — казалось, надёжнее. Но после первого же сезона столкнулся с загниванием корней из-за конденсата. Спанбонд же дышит, и это не маркетинговая уловка, а физика: микропоры пропускают воздух, но блокируют свет. Кстати, именно поэтому для мульчирования нужен только чёрный материал — белый не подавляет сорняки.

На нашем опыте в теплицах под Можайском тестировали разные варианты. Спанбонд плотностью 60 г/м2 выдерживал два сезона без заметной деградации, тогда как 40 г/м2 уже к концу первого года начинал рваться на участках с ветровой нагрузкой. Но и переплачивать за 80 г/м2 нет смысла — разве что для многолетних культур типа клубники.

Кстати, о стабилизации. Без УФ-защиты материал живёт один сезон, максимум — полтора. Видел, как в Краснодарском крае коллеги пытались сэкономить, используя нестабилизированный спанбонд. Результат — уже к июлю покрытие трескалось на солнце, а сорняки пробивались через истончённые участки.

Заводские нюансы: на что смотреть при выборе

Когда работаешь с агроткань от сорняков спанбонд завод, понимаешь, что равномерность плотности — критический параметр. На глаз её не определишь, но если в рулоне есть участки с разной толщиной — это брак. Как-то закупили партию у регионального производителя, так там перепады достигали 15 г/м2. В итоге на грядках образовались ?проплешины? где сорняки росли как на дрожжах.

Ширина полотна — тоже важный момент. Стандартные 1,6 или 3,2 метра подходят не всегда. Для промышленных теплиц лучше заказывать широкие форматы, чтобы меньше стыков. Помню, в хозяйстве под Воронежем пришлось специально заказывать полосы по 5,2 метра — иначе теряли много времени на укладку.

Края рулона должны быть ровно обрезаны, без бахромы. Казалось бы, мелочь, но когда укладываешь материал в ветреную погоду, рваный край цепляется и создаёт проблемы. Проверяйте каждый рулон при приёмке — это сэкономит нервы в сезон.

Практика укладки: ошибки и решения

Самая частая ошибка — недостаточное натяжение. Если материал лежит волнами, в складках скапливается вода и начинается рост мха. Но и перетягивать нельзя — при перепадах температур полотно может порваться. Оптимально — лёгкое натяжение с запасом на температурную деформацию.

Крепление — отдельная тема. Проволочные шпильки хороши, но только если они оцинкованы. Обычная проволока ржавеет за сезон и ломается при попытке демонтажа. Альтернатива — пластиковые скобы, но их нужно больше на квадратный метр.

Стыки полотен обязательно должны перекрываться минимум на 15 см. Меньше — и сорняки найдут лазейку. Проверено на картофельном поле: где стык был 10 см, там лебеда пробилась сплошной линией. Пришлось дополнительно обрабатывать гербицидами, что сводило на нет смысл использования спанбонда.

Опыт китайских производителей: взгляд изнутри

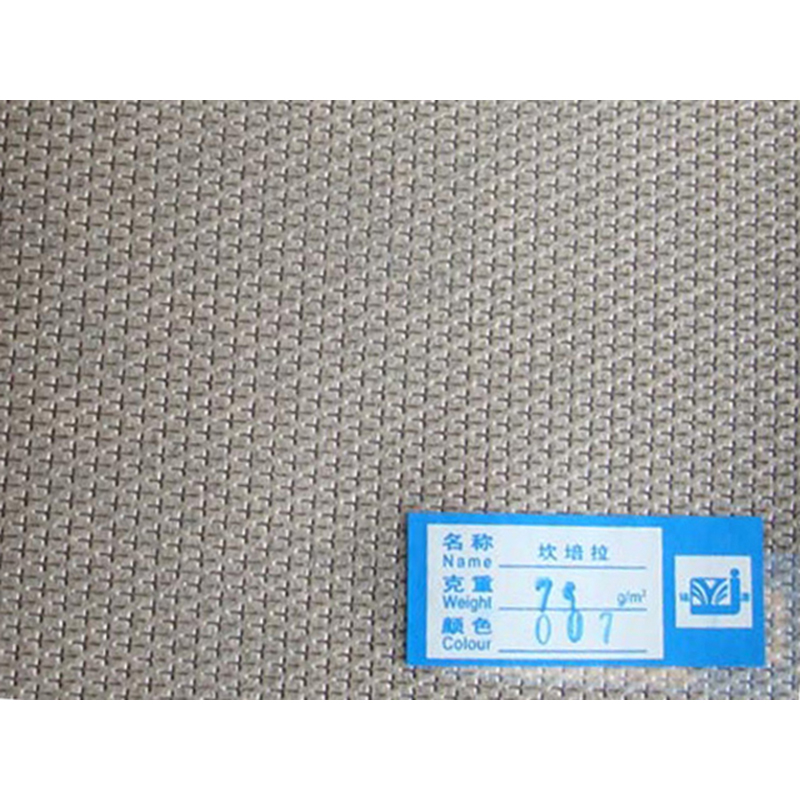

Сейчас много говорят о китайских материалах, но не все понимают разницу между кустарным и промышленным производством. Возьмём ООО Чжэцзян Фалайфу Нетканые Материалы — их завод в Луню работает с 1992 года, и это чувствуется в качестве. У них 7 производственных линий, что гарантирует стабильность параметров.

Работал с их спанбондом для клубники — материал плотностью 50 г/м2 выдержал три сезона без признаков разрушения. При этом цена была на 15-20% ниже европейских аналогов. Ключевой момент — они используют собственные патенты (23 штуки по данным с сайта https://www.falaifu.ru), включая систему стабилизации от УФ-излучения.

Экспортируют в Австралию и Японию — страны с жёсткими стандартами качества. Это о многом говорит. Кстати, их материал для Ближнего Востока имеет усиленную УФ-защиту — там солнечная радиация значительно выше наших средних значений.

Экономика vs качество: когда стоит платить больше

Рассчитывая стоимость, всегда считайте не цену за квадратный метр, а стоимость за сезон использования. Дешёвый спанбонд за 8 руб/м2, который служит один год, на самом деле дороже, чем материал за 12 руб/м2 на три сезона.

Для многолетних культур типа малины или винограда лучше сразу брать материал плотностью не менее 60 г/м2 с усиленной УФ-защитой. Да, дороже на 30-40%, но зато не нужно переукладывать каждый год. Проверено в крымских виноградниках — там такой спанбонд служит до 5 лет.

Иногда вижу, как пытаются использовать старый спанбонд повторно — это ошибка. После демонтажа материал деформируется, УФ-стабилизатор выработан, и эффективность резко падает. Лучше утилизировать и заменить новым — экономия на качестве здесь не работает.

Нишевые применения: не только против сорняков

В последние годы агроткань от сорняков спанбонд завод начали использовать и для других целей. Например, для защиты корневой системы саженцев в питомниках — материал пропускает воду, но предотвращает эрозию почвы.

Интересный опыт был в Подмосковье, где спанбонд использовали для мульчирования приствольных кругов плодовых деревьев. Результат — меньше сорняков, сохранение влаги, плюс зимой корневая система лучше защищена от морозов.

Ещё один неочевидный вариант — временные дорожки в теплицах. Укладывали спанбонд между грядками, сверху — опилки. Получается чисто и удобно, а в конце сезона всё сворачивается и убирается без следов.

Перспективы и тренды

Сейчас появляются новые модификации — например, спанбонд с добавлением гербицидов. Пока осторожно отношусь к такой инновации: сложно контролировать дозировку, есть риск накопления в почве.

Более перспективным считаю развитие биоразлагаемых вариантов. В Европе уже тестируют материалы на основе кукурузного крахмала — через 2-3 года они распадаются на безопасные компоненты. Правда, пока стоимость в 2-3 раза выше традиционного спанбонда.

Что точно будет развиваться — это умные покрытия, меняющие свойства в зависимости от температуры. У того же ООО Чжэцзян Фалайфу в дорожной карте разработок есть терморегулирующие материалы для сельского хозяйства. Интересно посмотреть, как это будет работать в реальных условиях.

В итоге скажу: выбор спанбонда — это всегда компромисс между ценой, сроком службы и конкретными условиями использования. Универсальных решений нет, но понимание технологии производства и чёткое представление о задачах позволяют выбрать оптимальный вариант. Главное — не вестись на дешёвые предложения без технических характеристик и не бояться пробовать новые решения от проверенных производителей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ледяной щит 3

Ледяной щит 3 -

-scaled.jpg) Контейнер для хранения3

Контейнер для хранения3 -

.jpg) Контейнер для хранения5

Контейнер для хранения5 -

Экологичная сумка из нетканого материала 02

Экологичная сумка из нетканого материала 02 -

БИО-разлагаемые мешки для рассады

БИО-разлагаемые мешки для рассады -

Одноразовая наволочка

Одноразовая наволочка -

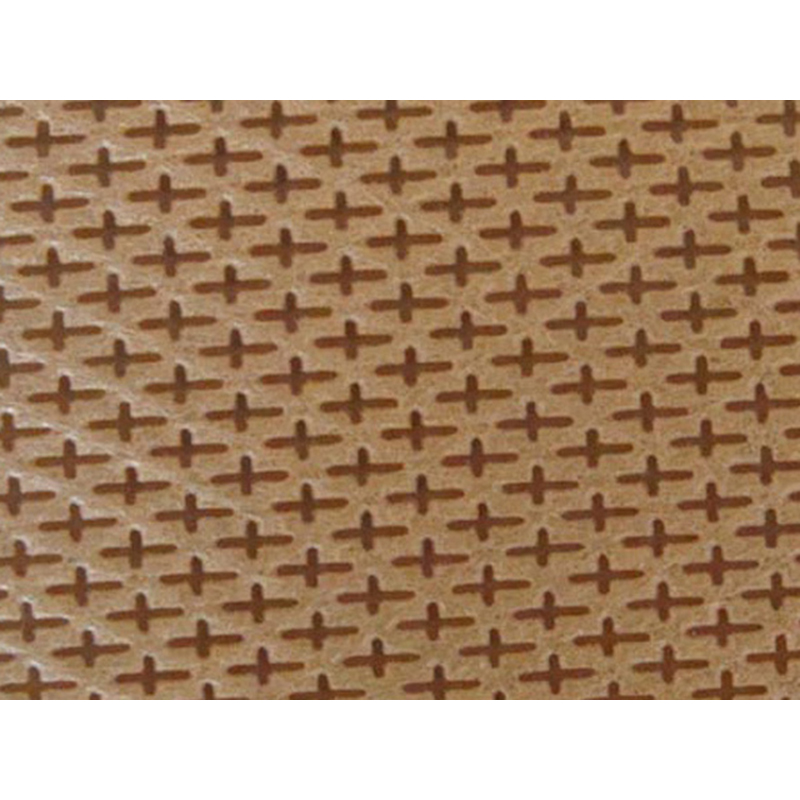

Нетканое полотно с точечной структурой 04

Нетканое полотно с точечной структурой 04 -

Нетканый материал с перекрестным узором 07

Нетканый материал с перекрестным узором 07 -

Экологичная сумка из нетканого материала 01

Экологичная сумка из нетканого материала 01 -

Нетканое полотно с точечной структурой 01

Нетканое полотно с точечной структурой 01 -

Пакет красного вина

Пакет красного вина -

Шёлковая сетка печатает жилеты

Шёлковая сетка печатает жилеты

Связанный поиск

Связанный поиск- Одноразовых хирургических простыней поставщик

- Ветрозащитная сетка для полей

- Oem агроткань застилочная от сорняков

- Агроткань для защиты от сорняков цена

- Простынь одноразовая впитывающая производители

- Агроткань нетканая для борьбы с сорняками 01 завод

- Агроткань от сорняков застилочная с разметкой поставщик

- Сумка для хранения из нетканого материала производитель

- Агроспанбонд pp производители

- Черная агроткань для огорода от сорняков завод