Агроспанбонд pp завод

Когда слышишь 'агроспанбонд pp завод', многие представляют просто рулоны белой ткани. Но на деле – это целая наука о том, как полипропиленовые нити превращаются в умный укрывной материал. Часто ошибаются те, кто считает, что главное – плотность. Нет, тут важен баланс: стабилизация к УФ, равномерность растяжения, даже то, как полотно ведёт себя при смене влажности. У нас в Чжэцзян Фалайфу с 2007 года (а если копнуть глубже – с 1992-го) через это прошли: видели, как неправильная калибровка экструдера губит целую партию.

Почему pp, а не просто 'плёнка'?

Полипропилен – не случайный выбор. В 2015-м пробовали добавлять полиэтиленовые примеси – казалось, эластичнее будет. Но на полях под Ярославлем материал начал рваться на стыках после двух сезонов. Вывод: pp выдерживает циклические нагрузки, особенно при ветровой нагрузке до 12 м/с. Кстати, у Falaifu.ru в патентах (а их 23) как раз есть решение по стабилизации волокна при перепадах температур – это не реклама, а необходимость для северных регионов.

Заметил, что некоторые заводы экономят на стабилизаторах УФ – мол, и так сойдёт. Но тогда через 4 месяца под палящим солнцем Казахстана полотно становится хрупким, как бумага. Мы в своём цеху в Луню специально держим тестовые образцы под ультрафиолетовыми лампами – проверяем, как ведёт себя нить после 2000 часов экспозиции. Не идеально ещё, честно говоря, но уже близко к японским стандартам.

Вот смотрите: линейная плотность нити – кажется, мелочь? Но если калибровка шнека идёт с отклонением даже в 0,3 мм, на выходе получаем 'полосатую' структуру – где-то плотность 60 г/м2, где-то 80. Для теплиц это катастрофа – неравномерный прогрев. Пришлось перестраивать всю систему контроля на 7-й линии, зато теперь экспортируем в Австралию без нареканий.

Оборудование: где кроются подводные камни

Наша интеллектуальная фабрика в 50 му – это не про 'роботы вместо людей'. Речь о том, что датчики температуры в экструдерах должны обновляться каждые 3 года, иначе начинаются 'мёртвые зоны' в полотне. Помню, в 2019-м пришлось экстренно менять термопары на 4-й линии – из-за этого простаивали 16 часов. Дорого, но дешевле, чем терять контракт с японцами.

Кстати, о японских станках. Не всегда импорт – панацея. Китайские аналоги с Чжэцзянской промышленной зоны иногда показывают лучшую точность при работе с pp-гранулами. Секрет – в системе подачи сырья: у нас стоит трёхступенчатый дозатор, который компенсирует колебания влажности гранул. Мелочь? А без этого в готовом полотне появляются микродефекты – точки с пониженной прочностью.

Самое сложное – калибровка воздушных потоков в системе охлаждения волокна. Если скорость потока выше 2,5 м/с – нить становится ломкой. Ниже 1,8 м/с – слипается. Долго подбирали этот баланс, даже приглашали специалистов из НИИ нетканых материалов. Теперь этот опыт вошёл в внутренние стандарты Чжэцзян Фалайфу – и, кажется, даже в один из 23 патентов.

Полевые испытания: теория против практики

В 2021-м отгрузили партию в ОАЭ – думали, выдержит песчаные бури. Но не учли абразивное воздействие песка на микроуровне – через 2 месяца материал истончился на 15%. Пришлось разрабатывать специальное покрытие для ближневосточного рынка. Сейчас тестируем его в Саудовской Аравии – пока держится, но окончательные выводы делать рано.

А вот с медицинским направлением вышло интереснее. Изначально агроспанбонд pp создавался для сельского хозяйства, но во время пандемии адаптировали технологию для защитных костюмов. Оказалось, та же система фильтрации волокна подходит для создания барьерных слоёв. Правда, пришлось полностью менять систему сертификации – это отдельная история.

Сельхозпроизводители часто спрашивают: 'Почему у вас дороже на 10%, чем у конкурентов?'. Объясняю на примере: в прошлом году проверяли образцы с другого завода – там экономили на системе вытяжки нити. Результат? При ветре 8 м/с полотно срывало с креплений. Наши же образцы в тех же условиях выдерживали – за счёт равномерности ориентации волокон. Это та самая разница, которая оправдывает цену.

Экология: не просто тренд, а необходимость

Сейчас все говорят о биоразлагаемых материалах. Пробовали и мы – добавили добавки для ускорения распада. Но на испытаниях в Краснодарском крае такой материал начал деградировать уже через 4 месяца, хотя должен был служить 3 сезона. Вывод: либо стабильность, либо распад – пока совместить не получается.

Зато добились прогресса в переработке отходов производства. Обрезки с кромок пускаем на технические нетканые материалы – для упаковки промышленного оборудования. Это снижает себестоимость основного продукта на 3-4%, что в масштабах завода весьма ощутимо.

Кстати, на сайте https://www.falaifu.ru есть раздел про экологические инициативы – это не просто для галочки. Мы реально отслеживаем углеродный след при производстве: от транспортировки сырья до упаковки готовой продукции. Пока не идеально, но двигаемся в этом направлении – возможно, скоро внедрим систему рециклинга для использованного агротекстиля.

Перспективы: куда движется отрасль

Сейчас экспериментируем с 'умными' добавками – например, с индикаторами pH. Представьте: полотно меняет цвет, когда почва становится слишком кислой. Технически возможно, но стоимость пока неподъёмная для массового рынка. Возможно, через 2-3 года найдём решение.

Ещё одно направление – комбинированные материалы. Не просто агроспанбонд, а многослойные структуры с разными функциями. Скажем, верхний слой – для защиты от УФ, нижний – для влагорегуляции. Сложность в том, чтобы слои не расслаивались при эксплуатации – над этим бьёмся вместе с командой инженеров.

Главный вызов – не технологический, а кадровый. Нужны специалисты, которые понимают и химию полимеров, и агрономию. В Чжэцзян Фалайфу собрали команду из 50+ человек – но этого мало. Приходится постоянно обучать, отправлять на стажировки. Без этого никакие инновации не работают – проверено на собственном опыте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контейнер для хранения4

Контейнер для хранения4 -

Текстильное нетканое полотно с принтом 03

Текстильное нетканое полотно с принтом 03 -

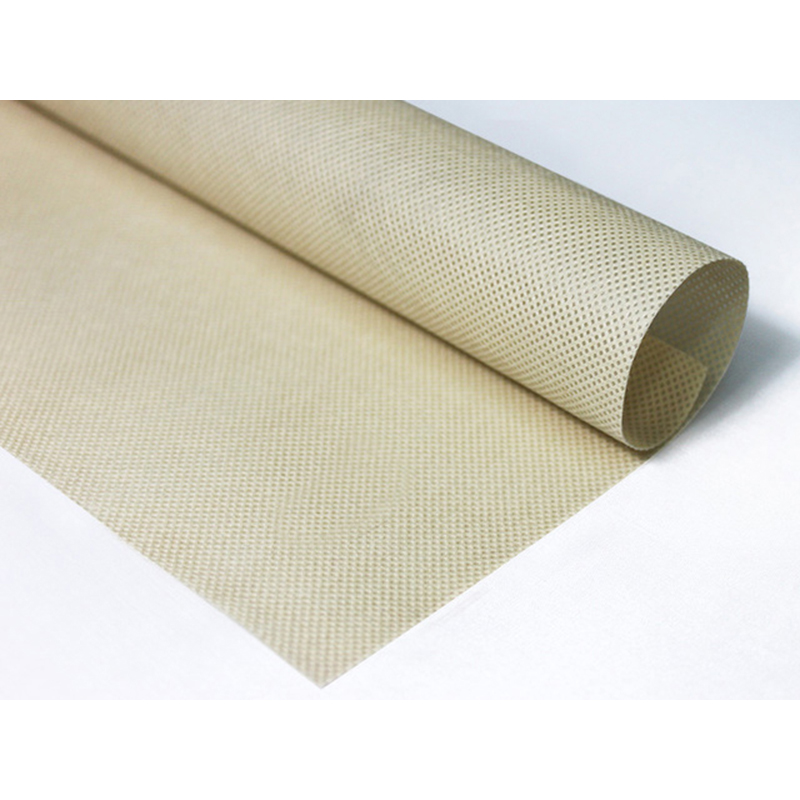

Нетканое полотно с точечной структурой 04

Нетканое полотно с точечной структурой 04 -

Ламинированное нетканое полотно 05

Ламинированное нетканое полотно 05 -

Контейнер для хранения1

Контейнер для хранения1 -

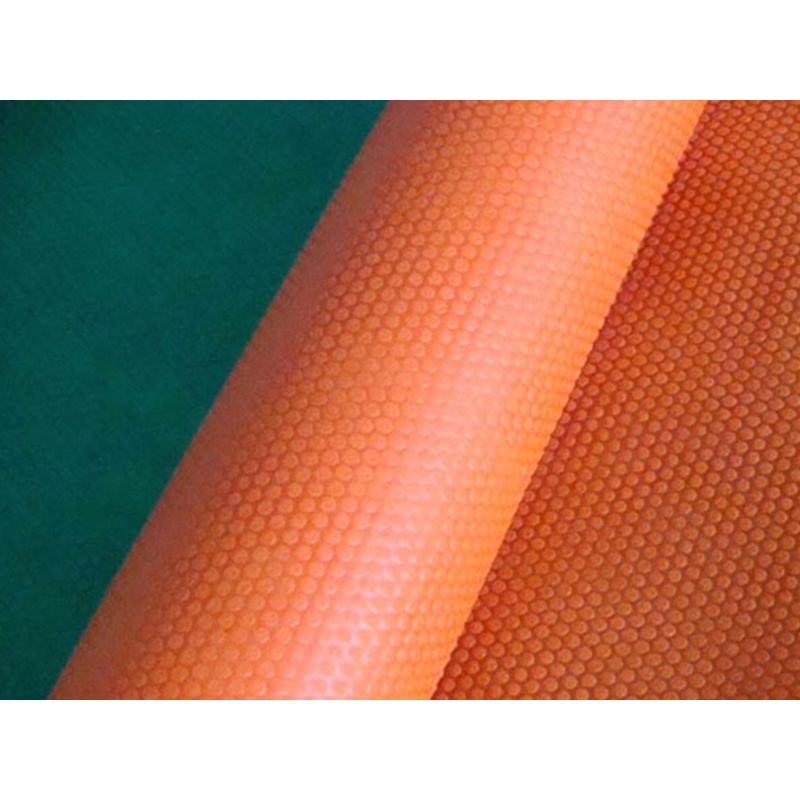

Нетканый материал с точечным паттерном 03

Нетканый материал с точечным паттерном 03 -

Нетканый материал с точечным паттерном 01

Нетканый материал с точечным паттерном 01 -

Тряпки

Тряпки -

Нетканое полотно с точечной структурой 02

Нетканое полотно с точечной структурой 02 -

Одноразовые простыни

Одноразовые простыни -

Ламинированное нетканое полотно 03

Ламинированное нетканое полотно 03 -

Ламинированное нетканое полотно 02

Ламинированное нетканое полотно 02

Связанный поиск

Связанный поиск- Агроткань от сорняков белая поставщик

- Сумка-шоппер из нетканого материала цена

- Агроткань укрывной материал от сорняков полипропилен

- Термочехол для растений

- Плотная агроткань от сорняков поставщики

- Чехол для одежды на молнии производитель

- Коробка для хранения из нетканого материала завод

- Китай агроткань нетканая для борьбы с сорняками 05

- Черный чехол для одежды основная страна покупателя

- Агроткань для защиты от сорняков производители