Автомобильный спанбонд pp для салона завод

Когда слышишь 'автомобильный спанбонд PP', многие сразу представляют себе простой рулонный материал, но в салоне машины он работает совсем иначе. На деле, это сложный компромисс между воздухопроницаемостью, упругостью и стойкостью к температурным перепадам. У нас на производстве часто сталкивались с тем, что заказчики путали обычный спанбонд с автомобильным вариантом — а ведь разница в составе полипропилена и технологии каландрирования может достигать 40% по эксплуатационным характеристикам.

Что скрывается за термином 'автомобильный спанбонд'

Вот смотрите: классический спанбонд PP для сельского хозяйства имеет плотность 50-60 г/м2, тогда как для обивки сидений нужен минимум 80 г/м2 с дополнительной пропиткой. Помню, как в 2018 году мы поставили пробную партию на чешский автозавод — инженеры жаловались на 'эффект бумаги' при вибрации. Пришлось пересматривать параметры экструзии, добавлять эластомерные добавки. Кстати, именно тогда ООО Чжэцзян Фалайфу Нетканые Материалы внедрила систему контроля толщины в реальном времени на всех 7 линиях.

Технологические нюансы часто упускают из виду. Например, для жаркого климата Ближнего Востока мы разрабатывали материал с УФ-стабилизаторами — стандартный спанбонд выгорал за 2 месяца. А для японских заказчиков пришлось снизить электростатичность на 30%, их сенсоры чувствительны к малейшим разрядам. Это те детали, которые не увидишь в технической документации, только в полевых испытаниях.

Сейчас на https://www.falaifu.ru можно увидеть наши кейсы по термоформовке спанбонда для сложных контуров сидений. Но в 2015 году мы потеряли контракт с корейской компанией именно из-за проблем с углами изгиба — материал трескался при температуре -25°C. Тогда осознали, что стандартные рецептуры не работают для автомобильной промышленности.

Заводские реалии против идеальных спецификаций

На интеллектуальной фабрике в Луню мы столкнулись с парадоксом: даже при идеальных параметрах линии, влажность в цехе влияла на качество финишного слоя. Пришлось разрабатывать климат-контроль для производственных помещений — такие моменты редко обсуждаются в теории. Из 23 наших патентов 5 именно связаны с устранением подобных 'невидимых' дефектов.

Интересный момент с цветостойкостью. Для салона обычно используют черный спанбонд автомобильный, но пигменты должны выдерживать не просто УФ-излучение, а комбинацию солнечного света и химических реагентов. Как-то раз партия для австралийского рынка поменяла оттенок после обработки антистатиками — пришлось экстренно менять всю систему колорирования.

Профессиональная команда из 50+ специалистов — это не просто штатная единица. Наш технолог Ли Вэй как-то три недели экспериментировал с температурными режимами, чтобы добиться равномерной усадки при термообработке. Такие кадровые инвестиции окупаются только при долгосрочных контрактах, вроде тех, что мы ведем с японскими партнерами.

Международный опыт: подводные камни экспорта

Когда начали экспорт в страны Ближнего Востока, столкнулись с неожиданной проблемой: местные перевозчики хранили рулоны под открытым небом. Материал впитывал влагу, что приводило к расслоению при штамповке. Пришлось переупаковывать в трехслойную влагозащитную пленку — увеличило себестоимость, но сохранило репутацию.

Для японского рынка важна не только техническая документация, но и отслеживаемость каждой партии. Разработали систему маркировки, где по QR-коду можно узнать не только дату производства, но и номер смены, параметры экструдера. Кстати, этот опыт потом пригодился и для медицинских заказов.

Австралийские партнеры однажды вернули 20 тонн материала из-за 'несоответствия экологическим нормам'. Оказалось, их регламент поменялся по содержанию формальдегидов — хотя мы его никогда не использовали. Пришлось проводить независимую экспертизу в немецкой лаборатории. Теперь все сертификаты обновляем ежеквартально.

Эволюция производственного процесса

С 1992 года, когда создавалась производственная база, до современных интеллектуальных линий — путь не из легких. Помню, как в 2005 году пытались адаптировать текстильные технологии для автомобильного спанбонда. Ошибка была в подходе: автомобильные компоненты требуют принципиально иной философии проектирования.

Сейчас на 50 му площади размещено оборудование, которое позволяет варьировать плотность от 35 до 150 г/м2 без остановки линии. Но достигли этого не сразу: в годах были постоянные проблемы с равномерностью плотности по краям рулона. Решение нашли в модернизации системы подачи расплава.

Ключевым прорывом стало внедрение системы онлайн-мониторинга в 2019 году. Датчики отслеживают не только базовые параметры, но и такие нюансы, как степень кристалличности полимера — это критично для сохранения формы материала при перепадах температур в салоне автомобиля.

Практические кейсы и извлеченные уроки

Один из самых показательных примеров — работа над материалом для электромобилей. Требовалась повышенная стойкость к окислению (из-за особенностей батарей) и абсолютная нейтральность к сенсорным панелям. Два месяца ушло на подбор стабилизаторов, пока не остановились на фосфитной группе с модифицированными добавками.

Неудачный опыт с поставками в ОАЭ научил нас учитывать логистические риски. Теперь все контракты включают клаузулу о контролируемых условиях транспортировки. Кстати, именно после этого случая мы начали разрабатывать материал с улучшенными барьерными свойствами для жаркого климата.

Сейчас Чжэцзян Фалайфу рассматривает возможность создания специализированной линии исключительно для автомобильного спанбонда. Анализируем опыт последних 5 лет: 70% доработок связаны именно с особенностями применения в салоне, а не с базовыми характеристиками материала. Это подтверждает, что автомобильная отрасль требует глубокой кастомизации даже для таких, казалось бы, стандартных компонентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фруктовый защитный чехол

Фруктовый защитный чехол -

Экологичная сумка из нетканого материала 03

Экологичная сумка из нетканого материала 03 -

Экологичная сумка из нетканого материала 05

Экологичная сумка из нетканого материала 05 -

Бахилы

Бахилы -

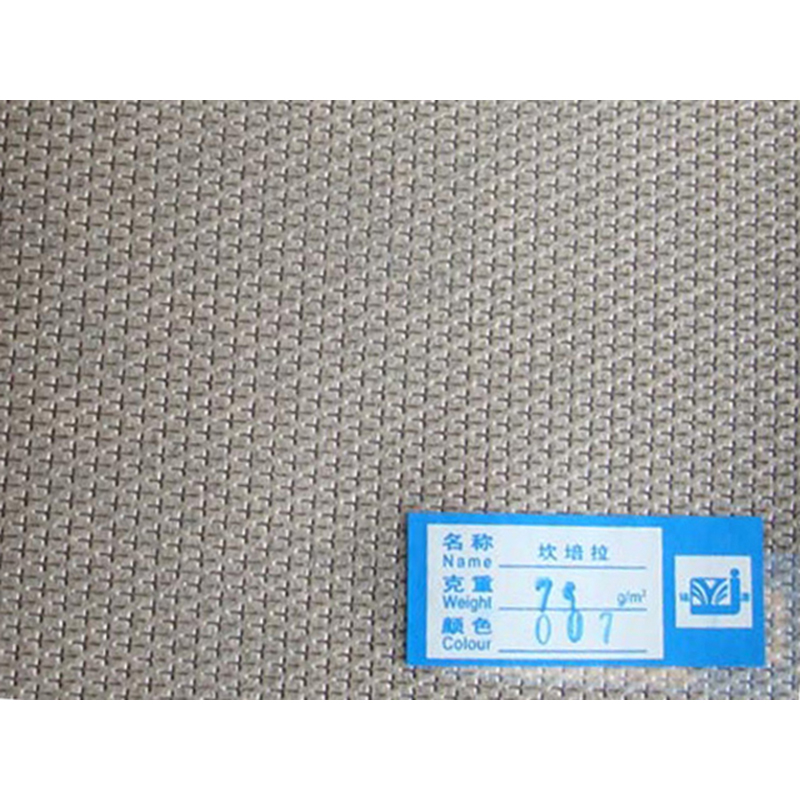

Нетканый материал с перекрестным узором 07

Нетканый материал с перекрестным узором 07 -

Нетканое полотно с точечной структурой 04

Нетканое полотно с точечной структурой 04 -

Нетканое полотно с черноточечным рисунком

Нетканое полотно с черноточечным рисунком -

.jpg) Контейнер для хранения5

Контейнер для хранения5 -

Нетканый материал с точечным паттерном 05

Нетканый материал с точечным паттерном 05 -

Скатерть без ткани

Скатерть без ткани -

Сумки для одежды 2

Сумки для одежды 2 -

Нетканый материал с точечным паттерном 03

Нетканый материал с точечным паттерном 03

Связанный поиск

Связанный поиск- Чехол для одежды производитель

- Агроткань от сорняков 200 поставщики

- Геотекстиль или агроткань от сорняков основная страна покупателя

- Китай одноразовых хирургических простыней

- Сетка для силосной упаковки производители

- Агроткань мульчирующая от сорняков завод

- Oem защитная сетка от насекомых для теплиц

- Нетканые материалы с печатным рисунком поставщик

- Нетканый материал с точечным паттерном цена

- Агроткань от сорняков отзывы поставщики

.jpg)